技术摘要:

本发明涉及一种小口径厚壁无缝钢管的生产线及其生产工艺,属于热轧钢管技术领域。生产线包括依次连接的环形加热炉、穿孔机、吹刷站、连轧前高压水除鳞装置、连轧管机、脱管机、感应加热装置、减径前高压水除鳞装置、四辊减径机组及减径后冷却装置;生产工艺包括以下步 全部

背景技术:

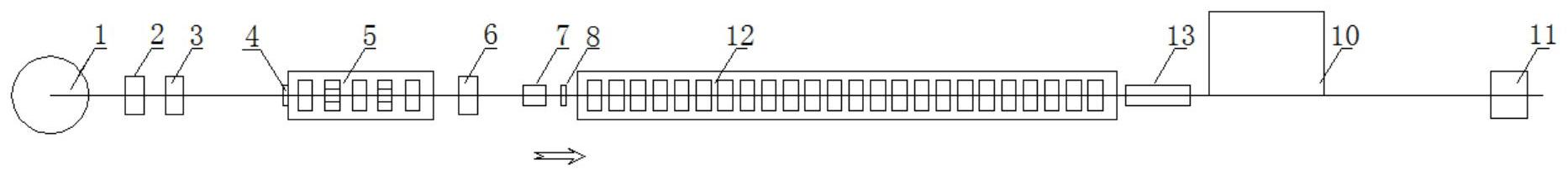

目前,传统无缝钢管的生产工艺通常包括:环形加热炉加热圆管坯—斜轧穿孔— 轧管—再加热—定径—冷却—成排锯切—矫直—管体探伤—收集打捆—成品发货或经热 处理后发货。实现钢管生产工艺的核心设备包括穿孔机、轧管机及定减径机,其中,定减径 机是无缝钢管生产线中的精轧设备,是扩大产品规格范围,提高轧管机产量和保证最终产 品质量的一种理想的生产设备。 目前,现有的无缝钢管减径机大都是两辊或者三辊,如图1所示,传统无缝钢管生 产线包括依次设置环形加热炉1、穿孔机2、吹刷站3、连轧前高压水除鳞装置4、连轧管机5、 脱管机6、感应加热装置7、减径前高压水除鳞装置8、三辊减径机组9、步进式冷床10、收集整 理系统11。在减径变形过程中,钢管受到90°或者60°的挤压力,钢管各个位置受力不均,成 品钢管易出现壁厚不均现象,即“内六方”、“内四方”现象,尤其是小口径厚壁管,此类现象 更加严重,最终导致产品尺寸精度不高。 随着现代工业对石油套管、高压锅炉用钢管、低中压锅炉用钢管、输送流体用钢管 和结构用钢管精度需求的提高,采用三辊及二辊减径机组轧制需要复杂的工艺和操作方 式,产生较高的生产成本。为满足小口径厚壁无缝钢管生产需求,同时在目前钢铁产品的利 润越来越薄的当下,该问题越发突出,在轧制生产工序不能减少的条件下,需要考虑优化整 个车间其他工序环节,降低车间能耗及成本,提高车间生产效率和生产利润。针对目前钢管 生产线中存在的问题,本发明提出一种小口径厚壁优质钢管生产线,实现优质小口径厚壁 钢管的生产,提高小口径厚壁钢管的外径和壁厚精度,提高钢管表面质量,提高产线成型效 率,降低内方程度,减小轧辊磨损,大大节约企业成本,提高市场竞争力,提高企业的经济效 益。具有较好的发展前景。

技术实现要素:

有鉴于此,本发明的目的在于提供一种小口径厚壁无缝钢管的生产线及其生产工 艺,能够提高小口径厚壁钢管的外径和壁厚精度,提高钢管表面质量,提高产线成型效率, 降低内方程度,减小轧辊磨损。 为达到上述目的,本发明提供如下技术方案: 一种小口径厚壁无缝钢管的生产线,包括依次连接的环形加热炉、穿孔机、吹刷 站、连轧前高压水除鳞装置、连轧管机、脱管机、感应加热装置、减径前高压水除鳞装置、四 辊减径机组及减径后冷却装置。 可选地,四辊减径机组的机架数量为16~24架,单机架的减径率≤7%。 可选地,四辊减径机组中相邻机架的辊底和辊缝重合,相邻机架之间旋转45°设 3 CN 111589871 A 说 明 书 2/5 页 置。 可选地,四辊减径机组的孔型系统为多段圆弧孔型,孔型包角为90°。 可选地,多段圆弧孔型的过渡弧沿轧制方向逐渐减小,孔型系统的孔型沿轧制方 向逐渐趋近于90°圆弧。 可选地,减径后冷却装置采用多组圆环状喷嘴。 可选地,四辊减径机组的轧辊采用内外混合传动或内传动。 一种小口径厚壁无缝钢管的生产工艺,使用如上任一项所述的小口径厚壁无缝钢 管的生产线,生产的钢管外径32mm~127mm,壁厚3.5mm~16mm,包括以下步骤,加热:将切好 的管坯加热到950℃~1100℃;穿孔:去除管坯表面氧化层,然后穿轧成毛管;毛管内部氮气 硼砂喷吹:向毛管内部喷吹氮气和硼砂,清除毛管内表面氧化层,提高毛管内表面的润滑效 果,防止毛管内表面产生二次氧化;连轧管机轧制:将芯棒穿入毛管,经高压水除鳞后,毛管 和芯棒一起进入连轧管机轧制成荒管;脱管:荒管进行脱管,芯棒分离;四辊减径机组轧制: 荒管进行高压水除鳞及感应补热,然后进入多机架四辊减径机组进行轧制,轧制采用多段 圆弧孔型系统及微张力轧制;减径后控制冷却:对减径后的钢管进行控制冷却。 可选地,“四辊减径机组轧制”步骤中,微张力值≤0.5。 可选地,“减径后控制冷却”步骤中,控制冷却时,钢管的表层最低冷却≥马氏体点 转变温度,冷却水压≤0.6MPa。 本发明的有益效果在于: (1)本发明所述的一种小口径厚壁优质钢管生产线,根据小口径厚壁钢管特点,采 用多段圆弧孔型、张力控制等手段降低内防缺陷出现的几率。降低切头尾长度,减小轧辊磨 损,提高产品表面及内壁尺寸精度,提高成材率,提高经济效益。 (2)通过四辊减径机组实现小口径厚壁优质钢管的生产,降低三辊及二辊轧制时 的内四方及内六方缺陷,相邻机架辊底和辊缝重合或近似重合,孔型更圆,提高了轧制的规 圆效率,提高了能源利用率;四个轧辊互换使用,相邻机架可旋转45°或135°互换使用,减少 了备件种类和数量;四个轧辊直径及宽度完全相同,孔型包角为90°,较二辊的180°及三辊 的 120°小得多,轧制时轧辊辊缝与辊底处速度差更小,钢管滑移小,降低切头尾长度,减小 轧辊磨损,提高产品表面及内壁尺寸精度,提高了成材率; (3)轧后采用控制冷却,通过相变强化来提高钢管强度,减少了合金的加入,提高 产品性能,降低合金成本,提高经济效益。 本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并 且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可 以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和 获得。 附图说明 为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作优 选的详细描述,其中: 图1为传统无缝钢管生产线的布置简图; 图2为本实施例中小口径厚壁无缝钢管生产线的布置简图; 4 CN 111589871 A 说 明 书 3/5 页 图3为四辊减径机组内传动的结构示意图; 图4为四辊减径机组内外混合传动的结构示意图; 图5为圆环状冷却器的结构示意图; 图6为圆环状冷却器的剖面示意图; 图7为四辊减径机组中首机架45°倾角设置的孔型系统示意图; 图8为四辊减径机组中首机架90°倾角设置的孔型系统示意图。 附图标记:环形加热炉1、穿孔机2、吹刷站3、连轧前高压水除鳞装置4、连轧管机5、 脱管机6、感应加热装置7、减径前高压水除鳞装置8、三辊减径机组9、步进式冷床10、收集整 理系统11、四辊减径机组12、减径后冷却装置13、机架本体14、传动轴15、轧辊16、锥齿轮17、 进水管道18、水箱支架19、喷环20、辊底21、辊缝22。