技术摘要:

本发明公开了一种热轧无缝钢管在线冷却系统及冷却装置在其上的布置方法,主要目的是提高热轧无缝钢管的生产效率和综合性能。本发明的主要技术方案为:该生产线包括分别位于定径机前后的定径前辊道和定径后辊道、位于冷床和定径机之间的冷却辊道及冷却装置;冷却装置设 全部

背景技术:

目前,在热轧无缝钢管生产过程中,在定径工序时,为保证钢管较好的力学性能或 控制钢管管型,通常需要采用空冷待温方式使得定径时的温度处于相对较低状态,这降低 了热轧无缝钢管的生产效率。而且,当热轧无缝钢管处于定径出口处时,易由于高温导致其 奥氏体晶粒过度长大,这不利于铁素体相变过程的晶粒细化,从而影响钢管力学性能。同 时,热轧无缝钢管处于定径机与冷床之间时,无法实现热轧无缝钢管轧后组织性能的在线 调控,从而无法实现对钢管组织类型、形态、尺寸的控制,进而导致钢管的综合性能较低。

技术实现要素:

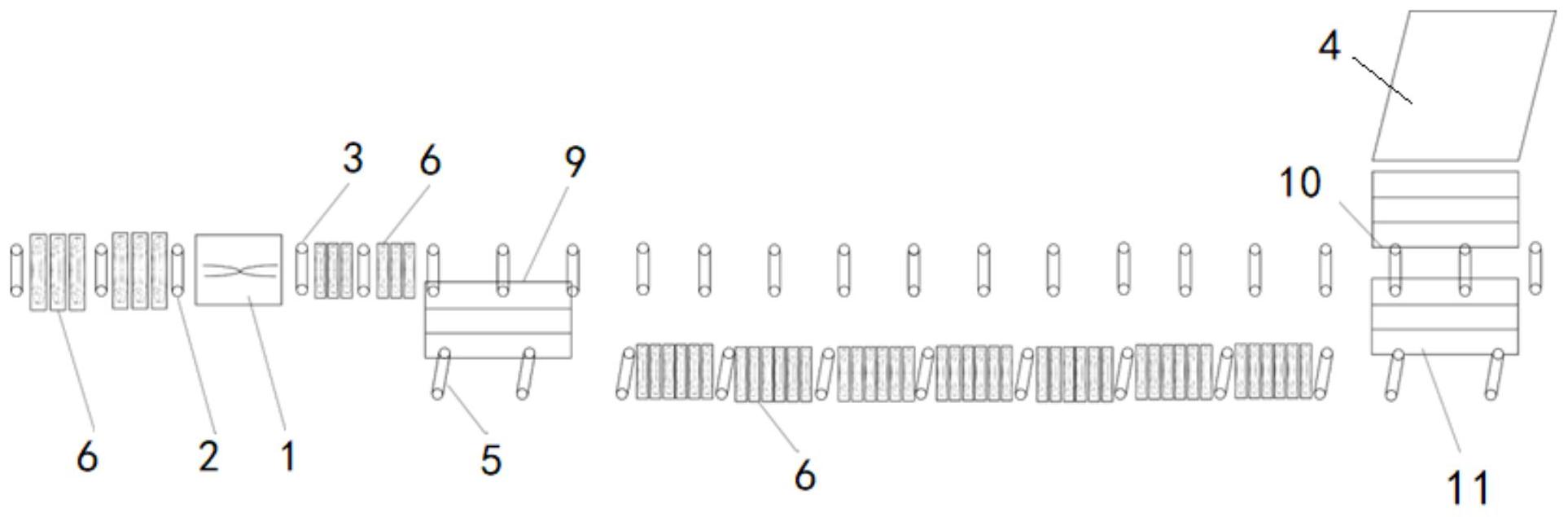

有鉴于此,本发明实施例提供一种热轧无缝钢管在线冷却系统及冷却装置在其上 的布置方法,主要目的是提高热轧无缝钢管的生产效率和综合性能。 为达到上述目的,本发明主要提供如下技术方案: 一方面,本发明实施例提供了一种热轧无缝钢管在线冷却系统,包括: 分别位于定径机前后的定径前辊道和定径后辊道、位于冷床和所述定径机之间的 冷却辊道以及冷却装置; 所述冷却装置设置于所述定径前辊道处,且其高度可随所述定径前辊道的高度调 节;和/或,所述冷却装置设置于所述定径后辊道处,且其高度可随所述定径后辊道的高度 调节;和/或,所述冷却装置设置于所述冷却辊道处,且其高度通过液压驱动装置进行调节; 所述冷却装置包括多个沿辊道输送方向布置的冷却喷水环; 所述冷却喷水环的外表面设置进水口,所述进水口通过供水管路和调节阀组与分 流集水管连通,所述分流集水管与所述冷却装置平行布置,且所述分流集水管的长度大于 所述冷却装置的长度; 所述冷却喷水环的内壁设置有多排均匀分布的冷却喷嘴,且在所述冷却喷水环内 设置有将其内腔分为进水腔和出水腔的环形隔板,所述环形隔板上设置有通流孔,所述进 水腔和出水腔通过所述通流孔连通,从所述冷却喷水环的冷却喷嘴喷出的冷却水流量及压 力稳定性由所述进水口的流量和所述环形隔板上通流孔的排布形式与尺寸大小所控制; 所述冷却喷水环包括相对且相互独立的上半喷水环和下半喷水环;或,所述冷却 喷水环为一体连通的整体环形喷水环; 所述环形隔板包括相对的上半隔板和下半隔板,且所述上半隔板和下半隔板依次 分别将所述上半喷水环和下半喷水环的内腔分为所述进水腔和出水腔,所述上半隔板和下 半隔板上分别设置有所述通流孔;或,所述环形隔板为一整体环形板状结构,所述整体环形 板状结构将所述整体环形喷水环的内腔分为所述进水腔和出水腔,所述整体环形板状结构 4 CN 111589885 A 说 明 书 2/8 页 上设置有所述通流孔; 所述上半喷水环的两端端面上分别设置有与其进水腔和出水腔连通的第一排污 口和第二排污口,所述下半喷水环的侧面中部设置有分别与其进水腔和出水腔连通的第三 排污口和第四排污口;或,所述整体环形喷水环的下部侧面的中部位置设置有分别与所述 进水腔和所述出水腔连通的第五排污口和第六排污口; 进一步地,所述第一排污口、第二排污口、第三排污口、第四排污口、第五排污口和 第六排污口均扣合有可拆卸的盖体;和/或,所述第一排污口、第二排污口、第三排污口、第 四排污口、第五排污口和第六排污口处均设置有排污阀。 进一步地,当所述冷却装置设置于所述定径前辊道处时,所述冷却喷水环的内径 尺寸,大于当所述冷却装置设置于所述定径后辊道处时以及当所述冷却装置设置于所述冷 却辊道处时,所述冷却喷水环的内径尺寸。 进一步地,当所述冷却装置设置于所述定径前辊道处时,所述冷却喷水环的数量 为2~8个,内径为550~720mm,所述冷却喷嘴为沿其环形内壁面的均匀布置的4-10排,水压 力调节范围为0.2~0.8Mpa,所述上半喷水环和下半喷水环流量范围均为80~240m3/h,所 述上半喷水环和下半喷水环水比均为1.05~1.5;或,所述整体环形喷水环流量范围为160 ~480m3/h,位于所述整体环形喷水环上端的进水口与位于所述整体环形喷水环下端的进 水口水比均为1.05~1.5; 当所述冷却装置设置于所述定径后辊道处时,所述冷却喷水环的数量为3~10个, 内径为450~660mm,所述冷却喷嘴为沿其环形内壁面的均匀布置的4-10排,水压力调节范 围为0.2~0.8Mpa;所述上半喷水环和下半喷水环流量范围均为80~220m3/h,所述上半喷 水环和下半喷水环水比均为1.05~1.5;或,所述整体环形喷水环流量范围为160~440m3/ h,位于所述整体环形喷水环上端的进水口与位于所述整体环形喷水环下端的进水口水比 均为1.05~1.5; 当所述冷却装置设置于所述冷却辊道处时,所述冷却喷水环的数量为30~60个, 内径为450~660mm,所述冷却喷嘴为沿其环形内壁面的均匀布置的2~8排,水压力调节范 围为0.2~0.8Mpa,所述上半喷水环和下半喷水环流量范围均为30~180m3/h,所述上半喷 水环和下半喷水环水比均为1.05~1.5;或,所述整体环形喷水环流量范围为60~360m3/h, 位于所述整体环形喷水环上端的进水口与位于所述整体环形喷水环下端的进水口水比均 为1.05~1.5。 进一步地,所述分流集水管连通有多个旁通管路,所述旁通管路上设置有调压阀, 所述旁通管路的出口用于与轧沟连通。 进一步地,所述分流集水管的长度大于所述冷却装置的长度至少1.5m。 另一方面,本发明实施例提供了一种冷却装置在热轧无缝钢管在线冷却系统上的 布置方法,所述热轧无缝钢管在线冷却系统为前述的热轧无缝钢管在线冷却系统,所述方 法包括: 根据所述热轧无缝钢管生产线的大纲工艺需求,采用所述冷却装置设置于所述定 径前辊道处、冷却装置设置于所述定径后辊道处、以及冷却装置设置于所述冷却辊道处中 的一种或多种组合方式,对热轧无缝钢管进行冷却。 借由上述技术方案,本发明至少具有以下有益效果: 5 CN 111589885 A 说 明 书 3/8 页 本发明实施例提供的技术方案中,冷却装置可以设置于定径前辊道处;和/或,设 置于定径后辊道处;和/或,设置于所述冷却辊道处,从而实现了当冷却装置设置于定径前 辊道处时,即可以通过水冷方式减少钢管的待温时间,从而提高生产效率;当冷却装置设置 于定径后辊道处时,对定径后的钢管进行快速冷却,保留了加工硬化状态的奥氏体,利于铁 素体相变过程的晶粒细化,从而保证了钢管的力学性能;当冷却装置设置于冷却辊道处时, 可以实现钢管轧后组织性能的在线调控,从而实现对钢管组织类型、形态、尺寸的控制,以 达到细晶强化、位错强化、相变强化等强化机制效果,进而提高了钢管的综合性能,本实施 例可以根据热轧无缝钢管在线冷却系统的大纲工艺需求,采用上述中的一种或多种组合的 方式,对热轧无缝钢管进行冷却。 其中,冷却装置的冷却喷水环可以通过定径前辊道、定径后辊道或液压驱动装置 进行高度调节,从而使得钢管的对中冷却,以保证冷却效果。而且,本发明实施例中冷却装 置的冷却喷水环内腔中通过环形隔板分隔成进水腔和出水腔,使得进水腔的水流能够通过 环形隔板上的通流孔流入出水腔,再由冷却喷嘴喷出,保证了冷却喷水环的喷出流稳定,提 高冷却效果。此外,分流集水管的长度大于冷却装置的长度,避免了来水时,分流集水管两 端盲板处形成的不稳定的湍流对冷却装置的压力造成影响,从而保证了冷却装置的压力更 加稳定。 附图说明 图1为本发明实施例提供的一种热轧无缝钢管在线冷却系统的结构示意图; 图2为图1中冷却装置的一种冷却喷水环的结构示意图; 图3为图2中下半喷水环的结构示意图; 图4为图2中上半喷水环的结构示意图; 图5为图1中冷却装置的另一种冷却喷水环在第一视角的结构示意图; 图6为图1中冷却装置的另一种冷却喷水环在第二视角的结构示意图。