技术摘要:

本发明提供一种多氯代丙烷脱氯化氢制备多氯代丙烯的方法及系统,包括依次管道连接的进料泵、预热器、汽化器、固定床反应器、冷凝器气液分离器和产品罐,进料泵输入管道上设置氮气和氧气输入装置;本发明以多氯代丙烷为原料,在催化剂的作用下,脱氯化氢生产多氯代丙烯 全部

背景技术:

多氯代丙烯是重要的工业生产原料,也可作为合成某些重要原料的中间体,现已 广泛应用在在多个领域中。如2,3,3,3-四氟丙烯(HFO-1234yf)可作为制冷剂,性能良好,破 坏臭氧层指数和温室气体效应指数都很低,可同时满足低臭氧消耗标准和降低全球变暖趋 势,而1,1,3-三氯丙烯和1,1,2,3-四氯丙烯是合成2,3,3,3-四氟丙烯的重要中间体,因此 其制备工艺需进行深入研究与开发。 目前,多氯代丙烯主要通过氯代丙烷脱氯化氢制备,如,1,1,1,3-四氯丙烷在相转 移催化剂作用下与碱液反应脱氯化氢制备,CN103119005A和CN105026346A分别公开了三氯 化铝和三氯化铁催化1,1,1,3-四氯丙烷液相脱氯化氢技术;CN106458799A公开了一种1,1, 1,2,3-五氯丙烷(HCC-240db)在氯化铁作用下,液相脱氯化氢制1,1,2,3-四氯丙烯的方法; 上述方法容易产生严重的“三废”问题,不利于工业化生产,由于催化剂活性高,容易产生焦 油,并且使用均相催化剂反应后催化剂分离较难;CN104163750A公开了一种在氧氯化催化 剂作用下,三氯丙烯、氯化氢和氧混合反应合成1,1,2,3-四氯丙烯的方法;该方法选择性较 低,设备腐蚀较为严重,且所用催化剂寿命短,不利于实际生产应用。CN110511112A公开了 一种气相1,1,1,3-四氯丙烷空管裂解技术,但是反应温度较高,容易产生结焦,产物的选择 性较低。因此,选择一种容易分离,选择性高和寿命长的多氯丙烷脱氯化氢催化剂合成多氯 丙烯是十分必要的。

技术实现要素:

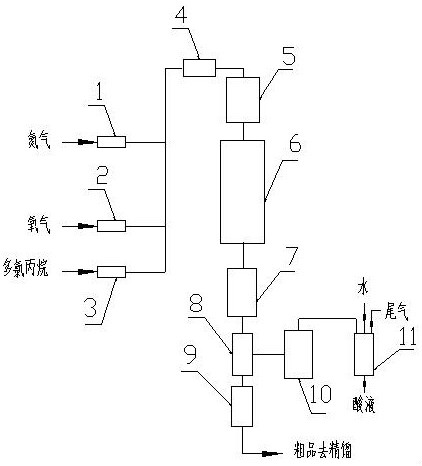

本发明的目的是针对现有技术的不足,提供一种多氯代丙烷脱氯化氢制备多氯代 丙烯的方法及系统。 本发明采用以下技术方案: 一种多氯代丙烷脱氯化氢制备多氯代丙烯的方法,以多氯代丙烷为原料,在催化剂的 作用下,脱氯化氢生产多氯代丙烯;所述催化剂为复合金属氧化物催化剂。 进一步的,所述催化剂为包含有Zr、Sn、Zn、Cu、Ti和Mg金属氧化物三种或三种以上 的复合物。 进一步的,所述催化剂以(ZrO2)x(TO2)y(MO)z表示时,x为0~0.6,y为0~0.5,z为0~ 0.5,其中,T为Ti或Sn,M为Zn、Cu或Mg。 进一步的,本方法包括以下步骤: S1、催化剂的活化: 将催化剂装入固定床反应器,通入10%贫氧氮气,加热,在一定温度下活化催化剂,催化 剂活化后,在氮气的保护下降温到所需的反应温度; 4 CN 111574320 A 说 明 书 2/8 页 S2、多氯代丙烷脱氯化氢反应: 将多氯代丙烷经计量泵进入预热器进行预热,随后进入汽化器汽化,最后进入固定床 反应器,在催化剂的催化下,进行脱氯化氢反应; S3、产物分离: 将反应后的物料依次通过冷凝器、气液分离器,分离出液体反应混合物料; S4、产物精馏: 将液体反应混合物料经过精馏分离,得到多氯代丙烯。 进一步的,S2中,多氯代丙烷脱氯化氢反应过程中,持续向固定床反应器内复合金 属氧化物催化剂表面通入氮气和氧气,可使复合金属氧化物催化剂表面产生的焦油及时被 氧化,防止催化剂失活而影响反应进程。 进一步的,所述氧气在反应器内浓度保持在2~3%。 进一步的,S1中,所述催化剂的活化温度为350~550℃,贫氧氮气空速100 500h -1 ~ , 活化时间4-20h。 进一步的,S2中,所述多氯代丙烷进料质量空速为1 5h-1~ ,预热温度为120~150℃, 汽化温度为180~220℃。 进一步的,S2中,脱氯化氢反应温度200~300℃,反应压力0.1~0.3MPa。 进一步的,本发明控制多氯代丙烷转化率20~40%,多氯代丙烯的选择性在95~99%。 进一步的,本发明方法可用于催化1,1,1,2,3-五氯丙烷脱氯化氢生产1,1,2,3-四 氯丙烯;或本方法用于催化1,1,1,3-四氯丙烷脱氯化氢生产1,1,3-三氯丙烯。 本发明还提供一种多氯代丙烷脱氯化氢制备多氯代丙烯的系统,包括依次管道连 接的进料泵、预热器、汽化器、固定床反应器、冷凝器、气液分离器和产品罐,所述进料泵输 入管道上设置有氮气输入装置和氧气输入装置,并相应的设置氮气流量计和氧气流量计, 以便于控制氮气和氧气的流量;还设置有缓冲罐和HCl吸收罐,所述缓冲罐与气液分离器通 过管道连接,HCl吸收罐与缓冲罐管道连接;所述多氯代丙烷通过进料泵进入系统,通过预 热器进行预热,随后进入汽化器汽化,最后进入固定床反应器进行脱氯化氢反应;反应后的 混合液依次进入冷凝器和气液分离器进行冷凝和气液分离;通过气液分离器分离出的氯化 氢气体进入缓冲罐,随后回收;通过气液分离器分离出的反应液进入产品罐,随后经过精馏 分离,得目标产物到多氯代丙烯。 本发明的有益效果: (1)本发明将复合金属氧化物催化剂固定在固定床反应器内,催化多氯代丙烷气相脱 氯化氢制备成多氯代丙烯,呈气态的多氯代丙烯冷凝后分离,目标产物与催化剂自然分离, 解决了现有技术中均相催化剂分离难的问题; (2)本发明复合金属氧化物催化剂稳定性好,强度大,在反应过程中持续通入氮气和氧 气,氮气可用于稀释反应器内的有机气体,降低反应器内多氯代丙烯的自聚作用;低浓度的 氧气一方面可使复合金属氧化物催化剂表面产生的焦油及时被氧化除去,防止催化剂失活 而影响反应进程,可减少催化剂的更换频率,另一方面少量氧气也可以抑制多氯代丙烯的 自聚作用,提高多氯代丙烯的选择性;同时反应器内少量的氧气不会对产物多氯代丙烯造 成影响;采用此方法可使催化剂累计运行10000~15000h,反应过程中催化剂活性保持在 25%-35%,提高了催化剂的利用效率和使用寿命; 5 CN 111574320 A 说 明 书 3/8 页 (3)本发明复合金属氧化物催化剂选择性好,催化剂活性适中,多氯代丙烷转化率在 20-40%,减少烯烃自聚和高沸点化合物的产生,符合绿色环保的要求,多氯代丙烯的选择性 高,大于95%,最高可达99%; (4)本发明复合金属氧化物催化剂再生性能好,失活后的催化剂容易再生,并且经再生 后催化活性不会降低;本发明复合金属氧化物催化剂材料易得,价格低,可大大节约生产成 本,易于工业化生产。 附图说明: 图1是本发明多氯代丙烷的工艺流程示意图; 附图中的标记为:1-氮气流量计,2-氧气流量计,3-进料泵,4-预热器,5-汽化器,6-固 定床反应器,7-冷凝器,8-气液分离器,9-产品罐,10-缓冲罐,11-HCl吸收罐。