技术摘要:

本发明公开了一种电池模组,包括:电芯,多块所述电芯排列设置,所述电芯上设置有排气阀;灭火装置,包括排液装置,用于冷却流体流通,所述排液装置包括正常状态与排液状态,当处于所述排液状态时所述冷却流体从所述排液装置中流出对所述电芯降温;所述灭火装置上设有 全部

背景技术:

随着新能源汽车的发展,动力电池获得了更大的发展和成长空间,人们对于动力 电池续航里程的需求也变得越来越高,这就需要提高动力电池自身的能量密度。而随着电 芯能量密度的提高,电池的热稳定性越来越难得到保证,因为热失控发生起火、爆炸的事故 也越来越多。因此,新能源汽车的热安全性越来越重要。当某个电芯起火或发生热失控时, 如何避免引发其他电芯起火并发生蔓延最终引起车辆起火,造成人员伤亡和财产损失,同 时是否能够给乘客留有足够撤离逃亡的时间,或是电芯发生热失控时,不燃烧、不蔓延,已 经成为新能源汽车安全性的一个重要指标。 现有技术中,电池包内电池发生热失控时,电池和电池之间会放置一定的防火隔 热材料,目的是阻隔热量传递,延长热量传递的时间,争取乘客逃离时间。电池包内,也可以 通过电池管理系统BMS检测每个电池单体的电压,一般一个模组采2个温度值,或是电池包 内放置烟雾、气体传感器等,进行电池单体发生热失控时提前报警,提醒乘客逃离。电池包 内也可以在有限的情况下,放置一定量的干湿灭火剂进行灭火。 已有的具有灭火装置的电池包,在电池的防爆阀附近设置灭火装置,响应于由防 爆阀喷出的高温高压气体,灭火装置断裂/打开使冷却液流出,对电池进行灭火降温。然而, 由防爆阀喷出的气体/火焰路线不可控,容易发生偏离,火焰与灭火装置的接触位置不可 控,导致灭火装置的熔断位置不可控,可能出现从熔断口流出的冷却液无法对准热失控电 芯,甚至没有实现熔断,进而导致灭火装置无法准确快速地对电池的热失控进行响应,影响 电池安全性能的稳定性。因此,如何提供一种可解决上述问题的技术方案,已成为本领域技 术人员亟需解决的技术问题。

技术实现要素:

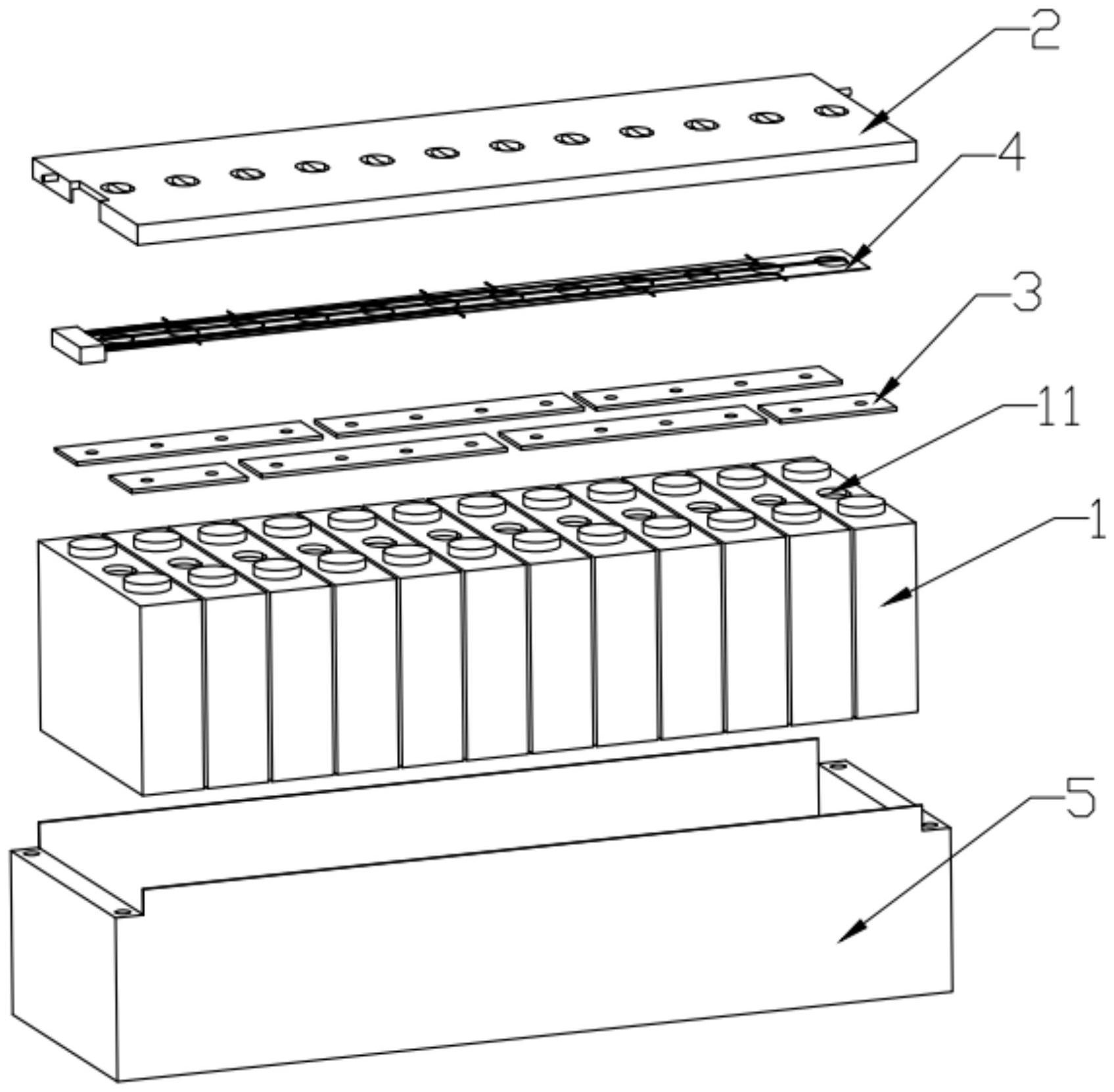

有鉴于此,本发明实施例提供一种电池模组,用以解决现有技术中电池包安全性 能不稳定的问题。 本发明提供了一种电池模组,包括:电芯,多块电芯排列设置,电芯上设置有排气 阀;灭火装置,包括排液装置,用于冷却流体流通,排液装置包括正常状态与排液状态,当处 于排液状态时冷却流体从排液装置中流出对电芯降温;灭火装置上设有第一导热孔,第一 导热孔正对排气阀设置,形成排气通道,用以引导从排气阀中排出的气体;排液装置设置在 第一导热孔中。 进一步地,排液装置为低熔点排液装置。 进一步地,灭火装置上设置有流道,流道将多个排液装置串联。可选择地,灭火装 置上设置有流道,流道将多述排液装置并联。 进一步地,排液装置的形状为管状结构。可选择地,排液装置包括管状主体以及设 3 CN 111584792 A 说 明 书 2/5 页 置在管状主体中段的储液腔。储液腔正对排气阀的表面形成向远离排气阀方向内凹的结 构。 进一步地,在灭火装置与电芯之间,还设置有信号采集装置,信号采集装置上设置 有第二导热孔及热失控监测装置,第二导热孔正对排气阀设置,热失控监测装置设置在第 二导热孔中。 进一步地,热失控监测装置包括烟雾传感器和/或光敏传感器。 进一步地,热失控监测装置与信号采集装置集成一体。 综上,本发明中,在电芯的排气阀相对处形成排气通道,用于引导由排气阀排出的 气体/火焰,避免气体/火焰由于排出路径发生偏离导致的熔断位置不可控,避免熔断后排 出的冷却液无法准确喷淋到热失控电芯上,提高电池安全性。在低熔点排液装置上设置储 液腔,增加冷却液容量的同时增加与气体/火焰的接触面积,进一步提高了电池安全的稳定 性。将储液腔的底面设置为内凹结构,起到聚拢气体/火焰的效果,更进一步提高了电池安 全的稳定性。 附图说明 图1为本发明实施例一中的电池模组的结构爆炸图; 图2为图1的灭火装置的结构示意图; 图3为图1的信号采集装置的结构示意图; 图4为本发明实施例一中的电池模组的局部剖视图; 图5为图4的局部放大图; 图6为本发明实施例二中的灭火装置的示意图; 图7为图6的低熔点排液装置的局部剖视图。 其中,附图标记说明如下: 1-电芯;11-排气阀; 2-灭火装置;21-流道;22-第一导热孔;23-排液装置;24-液体进口;25-液体出口; 26-灭火装置本体;231-管状主体;232-储液腔;233-储液腔底面; 3-导电介质; 4-信号采集装置;41-第二导热孔;42-热失控监测装置;43-温度传感器;44-电压 传感器; 5-模组固定件。