技术摘要:

本发明涉及用于对齐重型机器和设备的对齐工具和方法。具体而言,描述了用于对齐大型机器的工具和方法,以允许大型机器的更有效且更精确的对齐。

背景技术:

用于对齐大型机器的对齐工具和方法从US 6,871,412 B2(Markeson)已知。 US 6,871 ,412 B2中描述的对齐工具包括底板和顶板。低摩擦中间元件布置在底 板与顶板之间,允许底板与顶板之间的有限的相对运动。该相对运动用于对齐机器。 该工具包括在安装期间且相对于底板固定顶板的螺旋千斤顶。一旦提升机器使得 其重量从安装支脚转移至机器的每个转角上的支承工具,则释放螺旋千斤顶,允许机器的 受控且基本上单平面或水平的运动,以允许机器的期望的精确且有效的对齐。 即使该现有技术有助于在本领域中对齐和调整大型机器的过程,必须指出的是, 利用这些工具仍是耗时的,且对齐的质量仍很大地取决于使用这些工具的人的资质。 提出的发明的目标在于提供用于调整机器的对齐的工具、系统和方法,其容易处 理且实现很好结果。此外,必须显著地减少用于调整机器的对齐的时间。

技术实现要素:

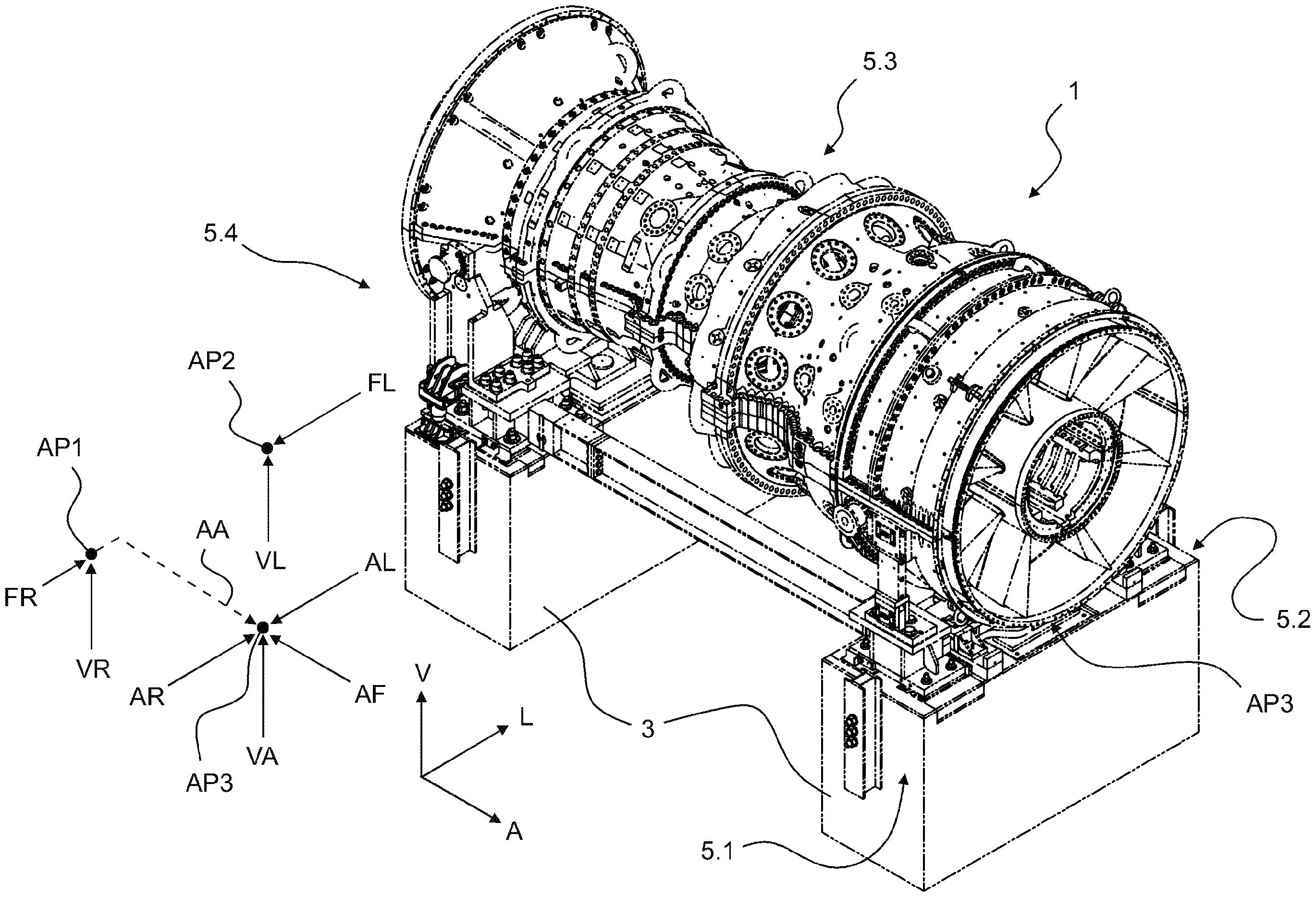

该目标通过根据权利要求1的工具来实现。该工具包括底板、顶板、底板与顶板之 间的低摩擦中间元件,且还包括能够使顶板相对于底板移动的布置在底板与顶板之间的至 少一个液压促动器或机电促动器。 利用使顶板相对于底板移动的液压促动器或机电促动器允许对顶板的运动的准 确控制且节省用于对齐机器的很多时间。此外,它提高调整的质量,因为每个顶板相对于基 板的相对运动是可预测,且可由前馈或闭环控制来控制。 由于没有人必须手动地操作促动器而是促动器由远离机器的控制单元控制的事 实,受伤的危险被显著地减小。此外,相比于直接地扣紧或释放螺旋千斤顶(如从现有技术 已知的那样)的人,控制单元的操作者具有对整个情形的较好的洞察。 为了限制顶板相对于底板的运动,底板包括承载低摩擦中间元件的突出部分,且 顶板包括包绕低摩擦中间元件和突出部分的凹部。在包绕元件与突出部分之间存在环形间 隙,其限制顶板相对于基板的运动。 因为低摩擦中间元件由凹部的壁包绕且抵靠在底板的突出部分的顶部上,故保持 灰尘、污垢和/或湿气远离低摩擦中间元件,增加机器的服务时间。 证明有利的是,顶板包括至少一个杆臂,其中该至少一个促动器的可移动端部附 接至该至少一个杆臂,且其中该至少一个促动器的固定端部附接至底板。 3 CN 111591923 A 说 明 书 2/8 页 在另外的有利实施例中,工具包括第一对杆臂和第一对促动器,其中第一对杆臂 的杆臂位于顶板的包绕部分的相对侧上,且其中第一对促动器的促动器布置在顶板的包绕 部分的相对侧上且平行于彼此。 这样做,可能在不将转矩或弯曲力施加至机器的情况下很线性的模式中引起从促 动器到顶板中的力,且实现顶板沿平行于促动器的纵向轴线的方向的很精确的运动。这导 致机器的很精确的调整和对齐。 在提出的工具的更进一步改进的实施例中,提供了两对杆臂和两对促动器。优选 地,两对杆臂包围90°的角度,且因此两对促动器也包括90°的角度。该实施例允许机器沿侧 向方向和沿轴向方向(与彼此独立)的准确对齐。 为了允许机器的对齐和提升,提升器件布置在工具的底板与顶板之间或在顶板之 上,例如,借助于液压千斤顶。 提出的工具和提升器件的该组合允许机器沿与彼此独立的竖直、侧向和轴向方向 的对齐。 优选地,促动器(液压或机电)是双动的,使得每个促动器可推动和拉动杆臂且沿 两个方向(向前和向后)移动顶板。 为了允许顶板相对于底板的运动的闭环控制,提供了用于检测顶板相对于底板沿 一个方向(优选地沿两个方向或沿三个方向)的位置的器件。如果这些方向正交于彼此是优 选的。 用于检测的这些器件具有输出,使得控制单元可接收用于检测相对位置的器件的 输出信号,且使用它来用于顶板的运动的闭环控制。 前述(a. m.)目标还通过用于大型机器的对齐调整的系统来实现,其包括根据前 述权利要求中任一项所述的至少两个工具和控制单元,工具连接至控制单元,使得工具的 每个促动器由控制单元控制。 优选实施例中的该控制单元包括用于待控制的每个对齐运动的至少一个出口、功 率供应、用于由控制单元的处理器控制的每个输出的阀或开关。此外,控制单元可具有用于 从用于检测若干工具的顶板相对于底板的位置的器件接收信号的输入。这允许控制单元执 行闭环控制。 该目标进一步通过用于利用根据权利要求9至权利要求12的系统调整(通过用提 升器件(即,液压千斤顶等)在远离彼此的至少三个提升点上升高机器且通过驱动工具的促 动器使工具中的每一个的顶板沿机器的轴向方向和/或侧向方向和/或竖直方向移动,使得 机器精确地对齐且在设置极限内)机器的对齐的方法来实现。可同时地或顺序地促动工具 的促动器。 在提出的方法的另外的有利实施例中,每个提升点的偏移在提升机器之前确定, 且一旦提升机器,则编译成控制单元的适合的驱动命令。 技术方案1. 用于机器的对齐调整的工具,其包括: 底板, 在平行的平面中定向的顶板, 底板与顶板之间的低摩擦中间元件, 其中, 4 CN 111591923 A 说 明 书 3/8 页 所述工具包括能够使所述顶板相对于所述底板移动的布置在所述底板与所述顶板之 间的至少一个液压促动器或机电促动器。 技术方案2. 根据技术方案1所述的工具,其中,所述底板包括承载所述低摩擦中 间元件的突出部分,且其中所述顶板包括包绕所述低摩擦中间元件和所述突出部分的凹 部。 技术方案3. 根据技术方案1或技术方案2所述的工具,其中,所述顶板包括至少一 个杆臂,至少一个促动器的可移动端部附接至所述至少一个杆臂,且其中所述至少一个促 动器的固定端部附接至所述底板。 技术方案4. 根据技术方案3所述的工具,其中,所述顶板包括第一对杆臂和第一 对促动器,所述第一对杆臂的杆臂位于所述顶板的相对侧上,且其中所述第一对促动器的 促动器布置在所述顶板的相对侧上且平行于彼此。 技术方案5. 根据技术方案3和技术方案4所述的工具,其中,所述顶板包括第二对 杆臂和四对促动器,所述第二对杆臂的杆臂位于所述顶板的相对侧上,其中在每个杆臂处, 两个促动器安装在所述杆臂的相对侧上,且其中所述杆臂的纵向轴线包围90°的角度。 技术方案6. 根据前述技术方案中任一项所述的工具,其中,所述工具包括在所述 底板下方或在所述顶板之上的提升器件。 技术方案7. 根据前述技术方案中任一项所述的工具,其中,所述促动器是双动 的。 技术方案8. 根据前述技术方案中任一项所述的工具,其中,所述工具包括用于沿 至少一个方向、优选地沿正交于彼此的两个方向检测所述顶板相对于所述底板的位置的器 件。 技术方案9. 用于大型机器的对齐调整的系统,其包括: 至少两个根据前述技术方案中任一项所述的工具和控制单元,所述工具连接至所述控 制单元,使得所述工具的每个促动器由所述控制单元驱动。 技术方案10. 根据技术方案9所述的系统,其中,所述控制单元借助于前馈控制或 闭环控制来控制所述促动器。 技术方案11. 根据技术方案9或技术方案10所述的系统,其中,所述控制单元包 括:用于每个工具的每个促动器的至少一个出口;功率供应;由处理器控制的用于每个出口 的阀或开关。 技术方案12. 根据前述技术方案9至技术方案11中任一项所述的系统,其中,所述 系统从用于检测自至少一个工具的所述顶板相对于所述底板的位置的器件接收输出信号。 技术方案13. 用于利用根据技术方案9至技术方案12所述的系统调整机器的对齐 的方法,包括以下步骤: 用提升器件在远离彼此的至少三个对齐点上升高所述机器, 通过驱动所述工具的促动器来使所述工具中的每一个的顶板沿所述机器的轴向和/或 侧向方向移动,直到所述机器在设置极限内适当地对齐。 技术方案14. 根据技术方案13所述的方法,其中,同时地或顺序地驱动所述工具 的促动器。 技术方案15. 根据技术方案13或技术方案14所述的方法,其中,每个对齐点处的 5 CN 111591923 A 说 明 书 4/8 页 偏移在提升所述机器之前确定且编译成所述控制单元的适合的驱动命令。 附图说明 附图示出: 图1:燃气涡轮的透视图。 图2:图1的燃气涡轮的侧视图。 图3:燃气涡轮的一个端部的前视图。 图4:来自图3的细节。 图5:来自图2的细节。 图6:提出的工具的两个实施例的透视图。 图7:提出的工具的第一实施例的若干视图。 图8:第一实施例的顶板的若干视图。 图9:低摩擦中间元件的部分。 图10:工具的第二实施例的若干视图。 图11:第二实施例的顶板的若干视图。 图12:提出的发明的液压系统。 参考标号列表 1 燃气涡轮 3 柱脚 5.1-5.4 安装点 AP1,AP2,AP3 对齐点 VR,FR AP1处的对齐运动 VL,FL AP2处的对齐运动 VA,AR,AA,AL,AF AP3处的对齐运动 7 工具 9 液压入口 11 液压千斤顶 13 液压入口 15 工具 17 安装螺栓 19 螺母 21,23 壳 25-27 壳的开口 29 顶板 31 板 33 顶板 35 基板 36 开口 37 突出部分 6 CN 111591923 A 说 明 书 5/8 页 39 凹部 41 低摩擦中间元件 43 杆臂 45 活塞 47 液压促动器 48 板 49 弹簧 51 杆臂 53 凸起(鼻部) 55 液压泵 57 电动马达。