技术摘要:

本发明涉及中空纤维膜装置的制备,所述装置在空气分离操作如在飞行器上产生富氮空气中展现出改善的耐久性和机械强度。特别地,本发明提供了中空纤维膜模块的制备,所述模块的末端管板在空气分离操作中具有优异的机械特性和改善的长期耐久性。

背景技术:

技术领域 本发明涉及中空纤维膜装置的制备,所述装置在空气分离操作如在飞行器上产生 富氮空气中展现出改善的耐久性和机械强度。 相关技术 用于流体分离的中空纤维装置在本领域中是众所周知的。针对特定的分离应用优 化了中空纤维膜的化学、形态、装置设计和构造方法。中空纤维装置广泛用于气体分离应 用,包括从空气中产生富氧或富氮气流。为了产生富氮空气,在中空纤维的壳侧与孔侧之间 存在压差的条件下,将空气流引导至中空纤维膜装置中,从而使氧气能够选择性地渗透到 低压侧并在高压侧收集富氮空气。膜空气分离应用的一个实例是在飞行器上产生富氮空气 用于燃料箱惰化。由中空纤维膜构成的空气分离模块(ASM)通常用于产生富氮空气。在飞行 器燃料箱惰化过程中,将高压空气引导至ASM的第一端的中空纤维孔中,在中空纤维的壳侧 收集富氧空气,并且在第二末端模块端的中空纤维的孔侧收集富氮空气作为非渗透气体。 利用中空纤维膜的分离装置典型地具有管状构型,并且通常被分类为孔侧或壳侧 进料装置。所述装置在圆柱形构造的一端或两端包括管板,并且由嵌入树脂基体中的一束 中空纤维制成。中空纤维模块设计的实例可以在US 3,422,008;US 3,690,465;US 3,755, 034;US 4,061,574;US 4,080,296;US 5,013,437;US 5,837,033;US 6,740,140和US 6, 814,780中找到。 中空纤维装置的组成部分是末端管板。中空纤维模块由环形中空纤维束组成,其 末端被树脂材料包封以形成管板。管板将中空纤维膜的高压侧与低压侧分开。管板被设计 成在装置中的中空纤维的壳侧与孔侧之间提供流体密封。管板完整性的破坏将损害装置的 操作。 膜模块内的中空纤维束典型地是均匀构造的,以改善流动动力学并有助于分离效 率。例如,经常地通过中空纤维填充密度的受控和均匀分布来实现均匀的流体流量分布。结 构化的中空纤维装置构造方法的实例可以在US 3,690,465;US 3,755,034;US 4,800,019; US 4,881,955;US 4,865,736、US 5,284,584和US 5,897,729中找到。构造具有受控且均匀 分布的纤维填充密度的中空纤维装置的一种特别有利的方法是通过纤维螺旋缠绕法。此类 方法的描述可以在例如US 3,794,468;US 4,207,192;US 4,336,138;US 4,430,219;US 4, 631,128和US 4,881,995中找到。 末端管板是每个中空纤维装置的关键部件。通常,管板由可固化的树脂材料如环 氧树脂,或聚氨酯树脂,或热塑性材料如聚乙烯或聚丙烯形成。在中空纤维ASM装置的运行 期间,在中空纤维的孔侧与中空纤维的壳侧之间存在压差。压差在管板上产生负荷,所述负 3 CN 111615421 A 说 明 书 2/9 页 荷可能导致断裂或由于蠕变产生的变形,并且因此导致装置过早失效。管板暴露于进料气 体中存在的侵蚀性化学品或氧化剂(如臭氧)也可能降低管板的机械特性。由于高操作温度 通常降低材料的拉伸强度,从而导致管板失效,因此在高操作温度下所述问题进一步恶化。 由于上述条件,中空纤维装置的使用寿命,中空纤维装置的最大操作压力能力和最大操作 温度能力可能受到限制。 在气体分离应用中使用的中空纤维可以具有不对称或复合结构。中空纤维的壁是 多孔的,其中外部薄表面层基本上是无孔的。该外部薄表面层展现出必要的气体分离特性。 所有管板构造的普遍特征是中空纤维的表面与包封中空纤维以形成复合结构的 树脂材料直接接触。最常见的包封管板构造材料是环氧树脂,其中在纤维表面和环氧树脂 处形成界面。 在空气分离操作中,将进料气体引入中空纤维的孔中,并且渗透气体(富含快速气 体渗透组分如氧气)渗透穿过纤维壁并从中空纤维的外部(即壳侧)排出。因此,进料气体因 此通过中空纤维的多孔壁与中空纤维/环氧树脂界面接触。如果进料气体含有对构成管板 的材料的机械特性有害的侵蚀性组分,则可能导致过早管板失效。这进而导致中空纤维装 置的气体分离效率的损失。侵蚀性组分可以包括氧化组分如臭氧,空气中存在的氧气(当与 热和水分结合时)或使中空纤维/环氧树脂界面降解的其他气体,从而降低复合纤维/环氧 树脂管板的机械特性。这种机械特性的损失导致过早管板失效和装置的气体分离效率的损 失。 中空纤维膜装置用于宽范围的气体分离应用中。一种广泛使用的气体分离应用是 使用中空纤维膜模块从空气中分离氧气以产生富氮或富氧空气流。已经发现由膜装置产生 的富氮空气可用于产生惰性气氛,包括用于在飞行器上的可燃性降低的气氛。 飞行器燃料箱可燃性降低方法包括将压缩空气进料到包含气体分离膜的ASM中, 所述气体分离膜能够通过选择性氧气渗透将氧气与氮气分离。所述方法包括使分离膜与高 压空气进料流接触,通过优先使来自进料空气流的氧气渗透通过气体分离膜来产生低压富 氧流,以及由于从进料空气中除去氧气而从空气分离模块中产生非渗透富氮空气。将富氮 空气进料到在飞行器上的燃料箱中。在ASM操作期间。进料空气流中的侵蚀性组分可能降低 管板强度,这进而可能导致过早装置失效。进料管板典型地优先受到影响。ASM进料管板的 过早失效是中空纤维/环氧树脂基体在环氧树脂和纤维外表面的界面处失效使得导致纤维 从基体的环氧树脂脱粘的结果。这种脱粘的结果造成进料气体泄漏到渗透气体中,或者由 于管板的强度不足以承受操作期间的ASM的应力而导致进料管板失效。 可能需要对进料空气进行预处理,以除去对管板材料有害的组分。US 2014/ 0116249中描述了预处理方法的实例。但是,这种预处理可能增加系统尺寸、成本和复杂性。 如果装置承受对于大尺寸/大直径中空纤维装置典型的高负荷,则管板寿命可能 大大缩短。具有改善的机械特性的管板实现了较大尺寸的中空纤维装置的缩小而无需额外 的支撑结构,从而防止管板的蠕变和过早断裂。 在本领域中已经提出了许多解决方案来提高空气分离装置承受差分负荷的能力。 例如,US 7,717,983描述了一种具有承载负荷的中心管的空气分离模块。US 9,186,628描 述了一种具有蛤壳式轴向支撑物的空气分离模块。虽然ASM装置中的气体引入和气体排出 通常是在轴向管板构型中进行的,但是在US 9,084,962中披露了减小管板上的负荷的可替 4 CN 111615421 A 说 明 书 3/9 页 代的径向设计。进料气体和非渗透气体经由管板中形成的多个径向贯穿开口被引入中空纤 维膜管板中或从其中除去。 飞行器上ASM的进料空气源典型地是来自飞行器发动机的排放空气。这种进料空 气可能含有化学组分,所述化学组分可能影响管板和聚合物膜的机械完整性,并且因此导 致ASM过早失效。为了保护ASM免受进料空气中可能存在的有害组分的影响,在US 2017/ 0015433 A1中已经提出了用污染物去除系统处理所述进料空气,所述污染物去除系统可以 催化分解所述进料空气中存在的有害组分。然而,这种系统增加了重量和操作复杂性。 因此,在本领域中仍然需要通过构造管板来改善ASM的耐久性,所述管板可以在恶 劣的高温环境中操作,而无需大量的承载负荷的支撑结构或预处理系统。

技术实现要素:

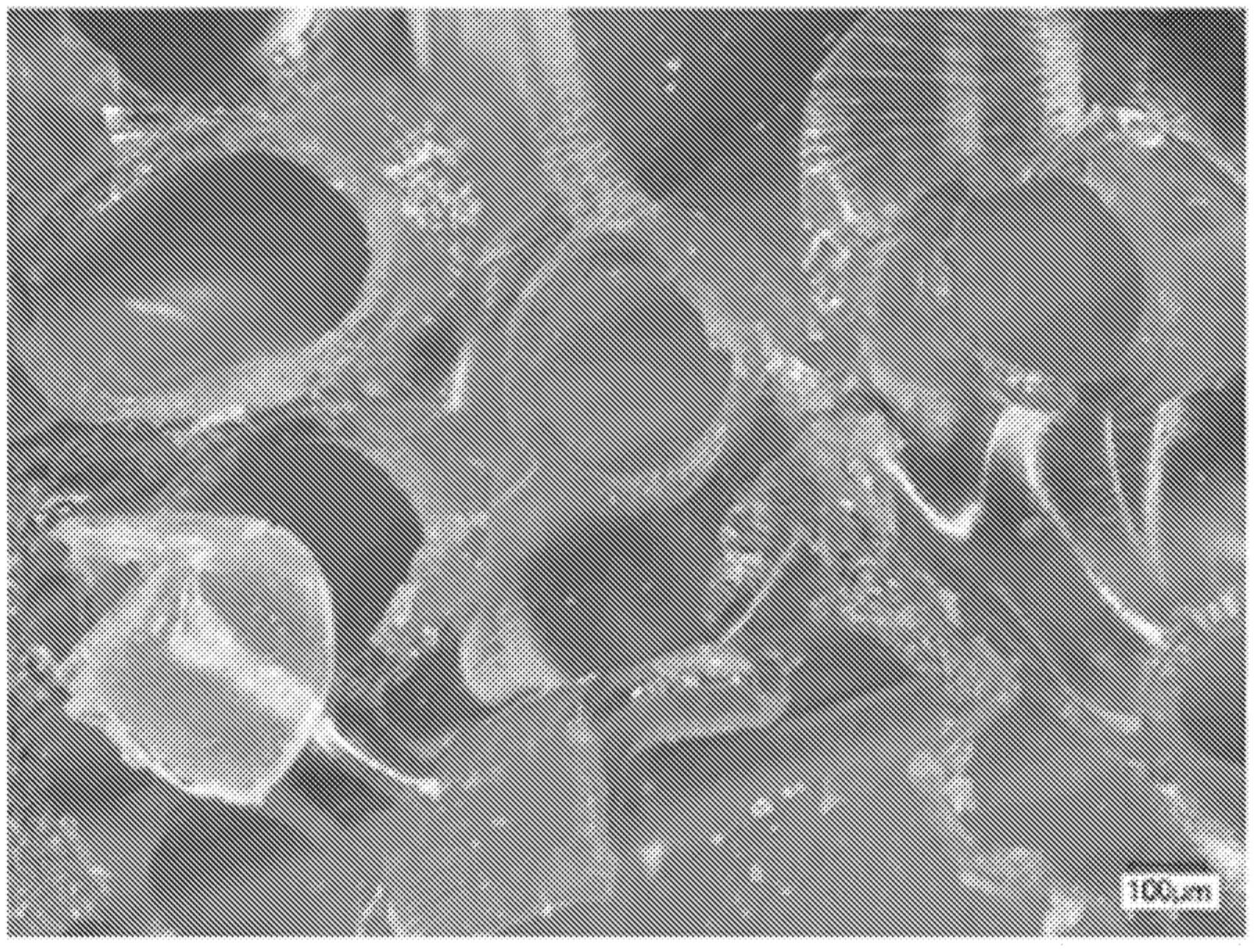

披露了一种飞行器燃料箱可燃性降低方法,所述方法包括以下步骤。将压缩空气 进料到中空纤维膜空气分离模块中,所述模块包括一个或多个设置在所述模块末端的固化 管板以及还有一个或多个中空纤维膜,所述管板中的每一个包含包封所述膜的树脂,所述 膜中的每一个具有孔,所述中空纤维膜能够选择性地渗透氧气。允许将压缩空气进料到孔 中; 从进料空气如来自所述空气分离模块的富氧渗透流中除去一些氧气,以便从所述 空气分离模块产生作为非渗透流的富氮空气,其中进料空气进入中空纤维的外表面与管板 内的包封树脂之间的界面受到限制。 披露了另一种飞行器燃料箱可燃性降低方法,所述方法包括以下步骤。将压缩空 气进料到中空纤维膜空气分离模块中,所述模块包括一个或多个设置在所述模块末端的固 化管板以及还有一个或多个中空纤维膜,所述管板中的每一个包含包封所述膜的树脂,所 述膜中的每一个具有孔,所述中空纤维膜能够选择性地渗透氧气。允许将压缩空气进料到 孔中。从进料空气如来自空气分离模块的富氧渗透流中除去一些氧气,以便从空气分离模 块产生作为非渗透流的富氮空气,其中在所述模块的至少一个管板内的所述膜的壁的孔已 经被一种材料堵塞,所述材料限制所述进料空气进入所述中空纤维的外表面与所述管板内 的包封树脂之间的界面。 披露了又另一种飞行器燃料箱可燃性降低方法,所述方法包括以下步骤。将压缩 空气进料到中空纤维膜空气分离模块中,所述模块包括一个或多个设置在所述模块末端的 固化管板以及还有一个或多个中空纤维膜,所述管板中的每一个包含包封所述膜的树脂, 所述膜中的每一个具有孔,所述中空纤维膜能够选择性地渗透氧气。允许将压缩空气进料 到孔中。从进料空气如来自空气分离模块的富氧渗透流中除去一些氧气,以便从空气分离 模块产生作为非渗透流的富氮空气,其中所述管板中的至少一个的包封树脂渗透到所述管 板中的中空纤维的多孔壁中,限制所述进料空气进入所述中空纤维的外表面与所述管板内 的包封树脂之间的界面。 还有又另一种飞行器燃料箱可燃性降低方法,所述方法包括以下步骤。将压缩空 气进料到中空纤维膜空气分离模块中,所述模块包括一个或多个设置在所述模块末端的固 化管板以及还有一个或多个中空纤维膜,所述管板中的每一个包含包封所述膜的树脂,所 述膜中的每一个具有孔,所述中空纤维膜能够选择性地渗透氧气。允许将压缩空气进料到 5 CN 111615421 A 说 明 书 4/9 页 孔中。从进料空气如来自空气分离模块的富氧渗透流中除去一些氧气,以便从空气分离模 块产生作为非渗透流的富氮空气,其中已经处理至少一个管板以使所述管板中的中空纤维 的壁更致密,从而限制所述进料空气进入所述中空纤维的外表面与所述管板内的包封树脂 之间的界面。 上述方法中的任一种可以包括以下方面中的一项或多项: 在所述模块的至少一个管板内的所述膜的壁的孔已经被一种材料堵塞,所述材料 限制所述进料空气进入所述中空纤维的外表面与所述管板内的包封树脂之间的界面。 所述管板中的至少一个的包封树脂渗透到所述管板中的中空纤维的多孔壁中,限 制所述进料空气进入所述中空纤维的外表面与所述管板内的包封树脂之间的界面。 已经处理至少一个管板以使所述管板中的中空纤维的壁更致密,从而限制所述进 料空气进入所述中空纤维的外表面与所述管板内的包封树脂之间的界面。 将所述富氮空气引导至在飞行器上的燃料箱中。 所述管板是进料气体侧管板。 所述管板中的所述中空纤维膜的孔体积的至少50%填充有包封树脂。 所述管板中的所述中空纤维膜的孔体积的至少90%填充有包封树脂。 多孔壁的浸渍在所述管板直径和管板厚度上是基本上均匀的。 所述进料空气的温度在45℃与120℃之间。 限制空气进入中空纤维与包封树脂之间的界面的所述材料是通过中空纤维孔从 溶液中沉积的。 所述材料是无机物或聚合物。 所述材料是氧气渗透系数低于1Barrer的聚合物。 与所述中空纤维的剩余部分相比,所述管板中的所述中空纤维的部分的孔体积减 少了至少50%。 与所述中空纤维的剩余部分相比,所述管板中的所述中空纤维的部分的孔体积减 少了至少80%。 树脂完全包封中空纤维并充分渗透并浸透中空纤维的多孔壁,使得它们成为无孔 的。 附图说明 为了进一步理解本发明的性质和目的,应结合附图来参考以下详细说明,在附图 中相似元件被给予相同或类似的附图标记,并且其中: 图1是常规中空纤维管板的截面图的示意图,其中中空纤维壁中的孔显示为基本 上不含包封树脂。 图2是本发明的中空纤维管板的截面图的示意图,其中中空纤维壁中的孔填充有 包封树脂。中空纤维孔是开放的并允许进料气体无阻碍地流入中空纤维中。 图3是通过常规方法制造的复合中空纤维/环氧树脂管板的截面图的显微照片。 图4是根据本发明的复合中空纤维/环氧树脂管板的截面图的显微照片 6 CN 111615421 A 说 明 书 5/9 页