技术摘要:

本发明涉及3D打印技术领域,尤其涉及一种焊接增材随焊超声冲击装置及操作方法,包括焊枪、连接套组件、超声振子,所述焊枪通过焊枪连接组件与连接套组件相连,所述超声振子套装于所述连接套组件内,所述超声振子底端的钢球穿过所述连接套组件后与焊层接触,对焊层随焊 全部

背景技术:

随着科技发展,增材制造技术风起云涌,相较其他增材制造,焊接增材成本低、效 率高,尤其是一些大型构件增材制造优势更为明显,因此,焊接增材制造成长更为迅速。此 外,焊接技术也广泛应用于国防军工、国计民生,在船舶、车辆、压力容器等方面应用量大面 广。但焊接毕竟是局部加热熔化,然后冷却形成焊缝或焊层,本质是一个局部冶金的过程, 不可避免地会产生诸如氧化、气孔、金相组织晶粒粗大、应力、应变和裂纹等等诸多焊接缺 陷,影响制品的材质、几何精度和使用性能。 为了提高焊接质量,人们探索了许多减小或消除焊接缺陷的方法,其中对焊缝进 行冲击振动就是有效方法之一。近年来,由前苏联造船业发展起来的一种较新的且非常具 有发展前途的超声冲击处理(UIT)技术应用在提高焊接质量方面引起了人们的关注。 而随焊超声冲击处理由于是在焊接增材制品生成过程中实时超声冲击,效果更 佳:一方面更能细化晶粒,改善组织,减少缺陷;另一方面,由于工序集中,超声随焊冲击处 理,生产效率更高。 超声随焊冲击处理的原理是:将超声波频率的机械振动能量在一定压力下即时传 递给焊缝,使以焊缝与母材过渡区为中心的一定区域的焊接接头表面产生一定深度的塑性 变形层,从而有效地改善焊趾的外表形状,使其平滑过渡,降低焊接接头的应力集中程度, 甚至在表面产生压应力,同时细化晶粒、致密组织,改善了接头表层的组织,从而使超声冲 击处理后的焊接接头的疲劳强度和疲劳寿命得以提高。 目前,国内也已开始有超声波冲击处理改善焊接质量、减少焊接缺陷的技术研究, 但数量很少。 比如:长春科技大学Jia Liu等2019年在《Optics and Laser Technology》发表了 “Effect of ultrasonic power on porosity microstructure,mechanical properties of the aluminum alloy joint by ultrasonic assisted laser-MIG hybrid welding”; 中国方大特钢科技公司谢雨田等2019年设计了一种适用于多种外形结构的表面超声波冲 击装置(属于焊后冲击);哈尔滨工业大学贺文雄等2015年公开了“随焊超声冲击减小或消 除焊接变形及残余应力技术”专利。 现有随焊超声冲击处理停留在理论研究,少有技术方案和具体结构,目前也没有 将随焊超声冲击技术应用到焊接增材制造,更没有相应技术方案,需要进一步开拓和完善: 1没有考虑超声冲击压力调整。但实际焊层厚度是在一定范围内变化的,因此超声振子 负载时变化的。使得超声振子容易偏离谐振。 2现有随焊超声冲击方式是:焊枪在焊件上方焊接,而超声冲击头在焊件后方冲 击,只适应单层焊缝。因此,无法应用到焊接增材制造。 4 CN 111590189 A 说 明 书 2/6 页 3没有考虑焊接点位与随焊冲击点位间隔调整:业界相关研究证明,随焊冲击点位 于焊接高温塑性区,效果最好,显然,焊接工艺不同,焊件不同,焊接高温塑性区距焊枪最佳 距离也就不同,但现有技术没有考虑调节焊接点位与随焊冲击点位间隔。也就是没有考虑 随焊冲击滞后时间调节,难于保证随焊冲击点位于焊接高温塑性区。 4没有明确超声振动传递到焊件方式,但接触方式直接关系到超声传输效率,另一 方面,随焊超声冲击,超声振子要在焊层或焊缝上随焊枪移动,必须移动灵活。现有随焊超 声冲击头与焊缝平面接触,虽然超声传输好,但移动困难且超声振子易偏摆。 5焊接增材制造随焊超声冲击,焊枪和超声振子要在三维坐标同步移动,由于超声 振子自重,增加焊接增材设备在高度方向的移动负荷。 6随焊超声冲击增材制造过程中,焊枪和超声振子同步运动,必须连接为一个构 件,但要隔开一定距离(调整焊枪与振子间隔,获得最佳处理效果),因此空间上焊枪与振子 是两个不同点。因此,要使焊枪和超声振子同步移动,必须明确焊枪运动轨迹。 可见,随焊超声冲击处理用于焊接增材制造,无论在概念和方法都有许多盲区和 难点,急需技术突破。 本发明提供一种焊接增材制造随焊超声冲击装置及操作方法,对焊层或焊缝实施 超声冲击实时冲击,可满足现代焊接增材制造需要;能适应不同冲击压力和焊件高低不平 要求;减小超声振子偏摆,超声振子随焊枪稳定移动;可根据要求调节超声冲击位置和焊枪 位置间距,适应随焊时间滞后时间调节;超声传输效率高,超声冲击处理效果好;系统简练, 使用方便,技术先进、方法新颖、实用可靠。

技术实现要素:

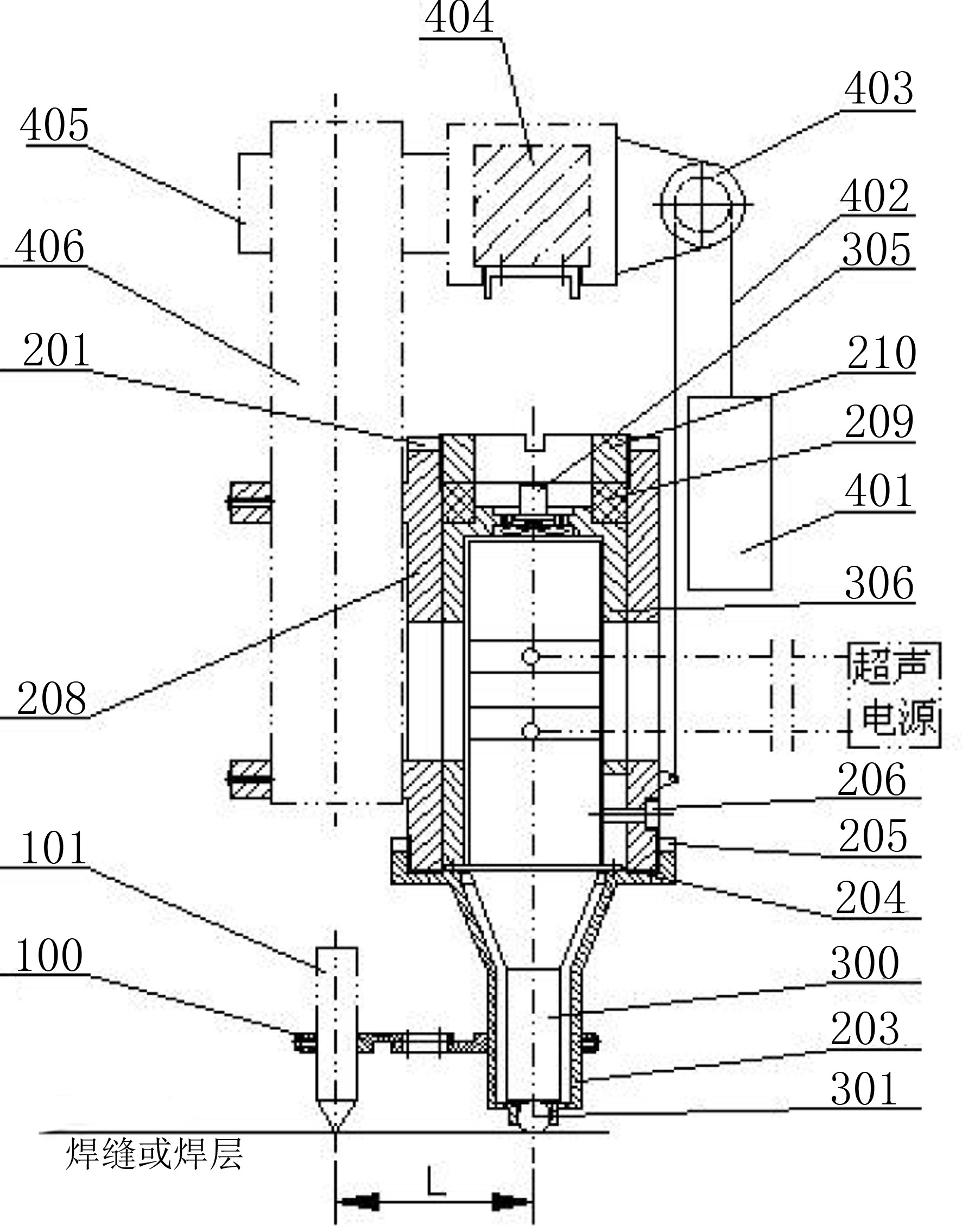

本发明的目的在于克服现有技术的不足,提供一种焊接增材随焊超声冲击装置及 操作方法,对焊层或焊缝实施超声冲击实时冲击,可满足现代焊接增材制造需要;能适应不 同冲击压力和焊件高低不平要求;减小超声振子偏摆,超声振子随焊枪稳定移动。可根据要 求调节超声冲击位置和焊枪位置间距,适应随焊时间滞后时间调节;超声传输效率高,超声 冲击处理效果好;系统简练,使用方便,技术先进、方法新颖、实用可靠。 为了实现本发明的目的,本发明采用的技术方案为: 本发明公开了一种焊接增材随焊超声冲击装置,包括焊枪、连接套组件、超声振子,所 述焊枪通过焊枪连接组件与连接套组件相连,所述超声振子套装于所述连接套组件内,所 述超声振子底端的钢球穿过所述连接套组件后与焊层接触,对焊层随焊超声冲击处理。 所述焊枪连接组件包括焊枪、焊枪紧定螺钉、焊枪连接搭板螺钉、焊枪连接板、焊 枪连接板紧定螺钉以及焊枪连接搭板,所述焊枪连接搭板上设有用于焊枪插入的焊枪孔, 其外壁上设有用于焊枪紧定螺钉插入的与所述焊枪孔连通的焊枪紧定螺钉孔;所述焊枪连 接板上设有用于连接套组件插入的连接套孔,所述焊枪连接板的外侧壁上设有焊枪连接板 紧定螺钉,所述焊枪连接板与所述焊枪连接搭板的内端上设有若干用于焊枪连接搭板螺钉 固定的调节孔,通过焊枪连接搭板螺钉与不同调节孔进行固定,实现焊枪与超声振子之间 的距离调节。 所述焊枪采用单向直线运动轨迹焊接增材,保证超声振子与焊枪轨迹一致;多条 单向直线轨迹逼近制品截面层,多层截面逼近制品。 5 CN 111590189 A 说 明 书 3/6 页 所述超声振子包括钢球、变幅杆、变幅杆连接螺钉、换能器、电风扇以及振子套,所 述变幅杆呈锥形结构,所述钢球设置于其底部,其顶部与所述振子套的底部通过变幅杆连 接螺钉相连;所述换能器设置于所述振子套内,所述电风扇设置于所述振子套的顶部,所述 振子套的侧壁设有散热窗; 所述连接套组件包括预紧锁圈、连接套紧定螺钉、钢球保持套、保持套垫片、保持套锁 圈、止转销、拉绳支座、连接套、弹性圈、预紧圈,所述连接套的内腔与所述超声振子外部形 状相匹配,所述预紧圈设置于所述连接套的内壁顶部,其外部设有用于将其锁紧的预紧锁 圈,所述预紧圈与所述超声振子的顶部之间设有弹性圈,所述钢球保持套设置于所述连接 套的底部,所述钢球保持套与所述连接套之间通过所述保持套锁圈相连。 所述连接套的侧壁下方设有用于防止振子套和超声振子在连接套内圆周转动的 止转销,所述振子套和超声振子上设有用于止转销插入的通孔。 所述连接套的一侧通过连接套紧定螺钉与龙门焊机3D移动立柱连接,所述龙门焊 机3D移动立柱的顶部固定于龙门焊机横向滑车上,所述龙门焊机横向滑车与龙门焊机横向 滑轨配合滑动;所述龙门焊机横向滑轨的外壁与定滑轮支架连接,所述定滑轮支架上的定 滑轮套装有拉绳,所述拉绳的一端与所述连接套侧壁下方的拉绳支座相连,另一端与配重 块相连。 一种焊接增材随焊超声冲击装置的操作方法,包括如下步骤: 步骤一,根据随焊超声冲击处理工艺要求,旋转预紧圈,调节超声振子预压力并通过预 紧锁圈锁定预紧圈; 步骤一,根据随焊超声冲击处理工艺要求,调节焊枪和超声振子链接组件长度并锁紧 焊枪连接搭板螺钉; 步骤三,松开焊枪紧定螺钉,调节焊枪使焊枪高度适合焊接增材; 步骤四,启动超声电源,同时根据冷却需要决定是否打开超声振子换能器电扇,并将焊 枪定位于安全高度; 步骤五,移动龙门焊机3D移动立柱使焊枪定位于焊接增材或焊缝起始位置,启动焊枪 工作; 步骤六,龙门焊机3D移动立柱直线移动,焊枪在前面焊接增材,超声振子跟随焊枪超声 冲击处理,直到该直线移动结束,关闭焊枪,再使3D移动立柱继续沿该直线越程一段大于焊 枪与超声振子之间距离的行程,3D移动立柱上升到安全高度; 步骤七,3D移动立柱继续移动,按单向直线焊接增材轨迹逼近规则,使焊枪定位于焊层 中下一直线焊接增材起始位置,又开始下一直线焊接增材和随焊超声处理。多条平行焊接 直线轨迹逼近构件截面层,多层截面逼近制品3D形体,完成制品焊接增材制造和随焊超声 处理; 步骤八,关闭焊枪和超声电源,3D移动立柱移动致安全平面高度,焊接增材和超声冲击 结束。 本发明的有益效果在于: 1)本发明将随焊超声冲击应用到焊接增材分层制造,实现焊接增材实时超声冲击处 理,处理效果好,焊接增材品质和生产效率大为提高。 2)本发明能方便调节超声冲击压力和随焊超声超声冲击滞后时间,适应焊层或焊 6 CN 111590189 A 说 明 书 4/6 页 缝厚度变化,维持超声振子谐振。能减小超声振子随焊移动摩擦和偏摆,稳定超声冲击处理 过程,满足随焊超声冲击处理的工艺要求,且超声传输效率高。 3)本发明系统简练,构建方便,实用可靠,易于操作和智能控制。 附图说明 图1,本发明中随焊超声冲击处理方案的示意图; 图2,本发明中焊枪单向平行直线焊接轨迹示意图; 图3,本发明随焊超声冲击装置的剖面图; 图4,本发明中焊枪及连接组件的剖面图; 图5,本发明中连接套组件的剖面图; 图6,本发明中超声振子的剖面图; 图7,本发明中配重块和龙门焊机的剖面图。 在图中100-焊枪连接组件,101-焊枪,102-焊枪紧定螺钉,103-焊枪连接搭板螺 钉,104-焊枪连接板,105-焊枪连接板紧定螺钉,106-焊枪连接搭板,200-连接套组件,201- 预紧锁圈,202-连接套紧定螺钉,203-钢球保持套,204-保持套垫片,205-保持套锁圈,206- 止转销,207-拉绳支座,208-连接套,209-弹性圈,210-预紧圈,300-超声振子,301-钢球, 302-变幅杆,303-变幅杆连接螺钉,304-换能器,305-电风扇,306-振子套,400-配重块和龙 门焊机,401-配重块,402-拉绳,403-定滑轮,404-龙门焊机横向滑轨,405-龙门焊机横向滑 车,406-龙门焊机3D移动立柱。