技术摘要:

本发明提供了一种阀芯和压力控制阀,属于阀门技术领域。它解决了现有的阀芯组装不便等问题。本阀芯,包括阀芯座,阀芯座上开设有阀孔,阀孔内穿设有阀杆,阀杆的顶部抵靠有弹簧,阀杆的外侧面上具有凸出的配合环,阀孔包括滑动孔段和固定孔段,且固定孔段的孔径大于滑 全部

背景技术:

控制阀是指启闭件预定使用在关闭与全开启任何位置,通过启动启闭件改变通路 截面积,以调节流量、压力或者温度的阀门,其中主要用于控制压力的控制阀称为压力控制 阀。压力控制阀安装在冷热水系统中,主要安装在入户前或者入户后的冷水进水端,用于保 护后端系统设备稳定运行。 中国专利文献资料公开提出了一种减压阀[申请号:CN201620879587.2;公告号: CN 205896308 U],包括阀杆、具有进水腔和出水腔的阀体,阀体内具有连通进水腔和出水 腔的阀座,阀杆的内端穿过阀座且此内端周向固连有密封垫,阀杆的外端伸出阀体设置且 阀体螺纹连接有将阀杆外端罩设的阀帽,阀帽和阀杆之间设有提供弹力使得密封垫具有脱 离阀座趋势的弹簧,阀帽和阀杆之间还具有调节弹簧弹力的调节结构。调节结构包括定位 螺钉、螺母、定位销和定位圈,定位螺钉穿过阀帽顶部设置且定位螺钉具有径向凸出并搭于 阀帽顶部内侧的搭边,定位圈和阀帽螺纹连接,定位销与阀杆平行并固连在定位圈上,螺母 位于阀帽内并与定位螺钉螺纹连接,定位销穿过螺母设置,弹簧的一端套于定位螺钉上并 抵触于螺母,弹簧的一端抵触于阀杆,阀杆外端轴向形成供弹簧伸入的安装孔。阀体螺纹连 接有位于阀帽内并套于阀杆外周的导向套,导向套和阀座之间设有呈筒状的过滤网,过滤 网的顶部套于导向套上,过滤网的底部由阀座支撑。阀体于阀杆内端轴线延长方向螺纹连 接有与阀杆同轴设置的调节杆,调节杆的内端供阀杆的内端抵触,调节杆的外端伸出阀体 设置,调节杆对阀杆具有轴向限位作用。 将阀杆、密封垫、阀座、导向套、阀帽、弹簧、定位销、定位圈、螺母、定位螺钉和过滤 网组成的组件称为阀芯。需要组装阀芯时,先将定位销固定在定位圈上,再将螺母螺纹连接 到定位螺钉上,接着将定位销插入到螺母中,然后将定位螺钉和定位圈安装到阀帽内,定位 螺钉的头部从阀帽顶部穿出,定位圈螺纹连接在阀帽上;然后将过滤网套装到导向套上,再 将阀座放置到过滤网的底部,然后阀杆插入到导向套内使阀杆的底端伸出阀座,再将密封 垫固定在阀杆上,然后将阀杆、阀座和导向套安装到阀体上,再将弹簧放入到阀杆的安装孔 中;然后将阀帽盖合到阀体上,弹簧的顶部套装在定位螺钉上,阀帽的底部与阀体螺纹连 接。需要拆下阀芯清理过滤网时,先将阀帽从阀体上拆卸下来,然后将弹簧、导向套、过滤 网、阀座和阀杆从阀体上拆卸下来,清洗完成后再按照上述组装步骤将弹簧、导向套、过滤 网、阀座和阀杆安装到阀体内,然后将阀帽固定在阀体上。 在组装阀芯的过程中,弹簧的顶部需要套装在定位螺钉上并抵靠在螺母上,这样 转动定位螺钉才能够通过螺母在轴向上的移动来调节弹簧的弹力,但是由于定位螺钉位于 阀帽的内部不便于观察,且定位圈与弹簧之间以及定位销与弹簧之间均具有较大的空隙, 因此在将阀帽盖合到阀体上的过程中,定位螺钉的底端面很容易抵靠到弹簧的顶端面上, 从而导致弹簧不能与螺母产生抵靠,造成阀门压力调节功能失效。为了避免弹簧不能套装 4 CN 111594647 A 说 明 书 2/8 页 在定位螺钉上,常见的方式是调整安装顺序,可以先将弹簧套装在定位螺钉上,然后将阀帽 与阀体合体使弹簧的底部插入到阀杆的安装孔内,由于弹簧与定位螺钉不是固定关系,需 要保持弹簧底部朝上来避免弹簧掉出,这样就需要将阀体倒置,而阀体本身的重量较重,会 增加劳动强度,且阀体倒置后还容易造成阀杆滑出,往往在实际操作中不能很好的进行。另 外,在将阀芯从阀体上拆卸下来进行过滤网清洗后,需要将阀芯重新安装到阀体上时,还是 要对定位螺钉与弹簧进行定位,由于阀体已经安装到管路上不能动,这时也只能将弹簧放 置到阀杆的安装孔内,然后再将阀帽盖合到阀体上,定位螺钉与弹簧之间的装配位置还是 容易出错,需要反复返工调整,导致阀芯组装不便。

技术实现要素:

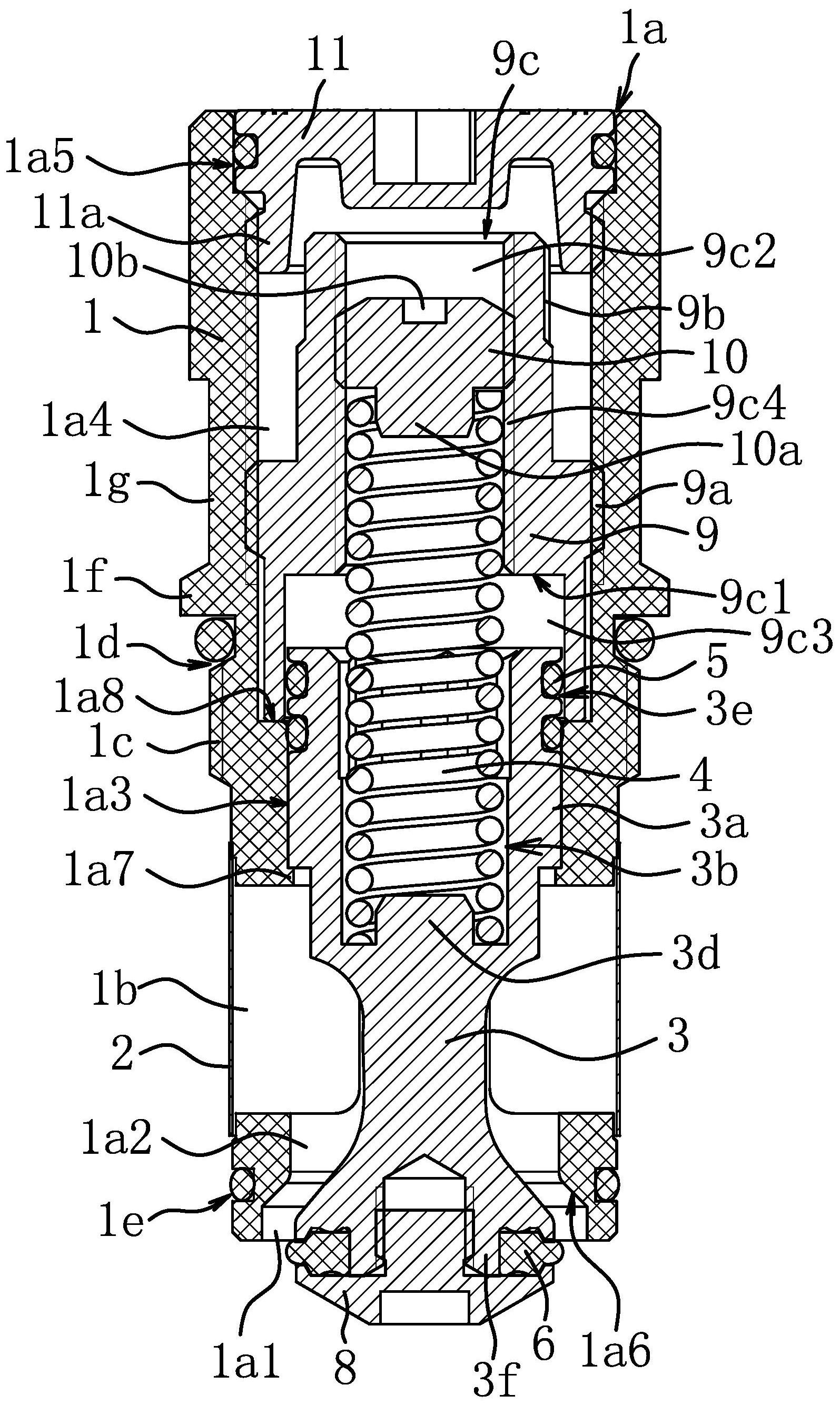

本发明的目的是针对现有技术存在的上述问题,提出了一种阀芯和压力控制阀, 解决了现有的阀芯组装不便的技术问题。 本发明的目的可通过下列技术方案来实现: 一种阀芯,包括阀芯座,所述阀芯座上开设有阀孔,所述阀孔内穿设有阀杆,所述 阀杆的顶部抵靠有弹簧,所述阀杆的外侧面上具有凸出的配合环,所述阀孔包括与配合环 滑动配合的滑动孔段,其特征在于,所述阀孔还包括位于滑动孔段顶部上方的固定孔段,且 固定孔段的孔径大于滑动孔段的孔径,所述固定孔段内配合固定有固定筒,所述固定筒能 够从阀孔的顶端孔口安装到固定孔段内,所述阀孔的孔壁面上位于滑动孔段底部下方具有 凸出的限位部,所述配合环轴向限位于固定筒与限位部之间,所述固定筒内具有调节孔,所 述调节孔内螺纹连接有调节件,所述弹簧的顶部插入到调节孔内并抵靠在调节件上,所述 弹簧和调节件均能够从调节孔的顶端孔口安装到调节孔内。 组装阀芯时,由于与固定孔段配合固定的固定筒能够从阀孔的顶端孔口安装到固 定孔段内,而固定孔段的孔径大于滑动孔段的孔径,这样与滑动孔段滑动配合的配合环也 能够从阀孔的顶端孔口插入并能够通过固定孔段,且配合环在阀杆的外侧面上凸出设置, 即配合环为阀杆上外径最大处,因此可以先将阀杆从阀孔的顶端孔口插入到阀孔内,配合 环通过固定孔段后与滑动孔端滑动配合,且配合环被限位部挡住,使阀杆挂在阀孔内。由于 弹簧和调节件均能够从调节孔的顶端孔口安装到调节孔内,因此先将固定筒固定在阀芯座 的阀孔内再安装弹簧和调节件,不会影响弹簧和调节件的安装,而固定筒能够从阀孔的顶 端孔口安装到固定孔段内,所以在将阀杆插入到阀孔内后,可以将固定筒从阀孔的顶端孔 口处插入到阀孔内,使固定筒与固定孔段形成配合并固定,固定筒固定后配合环的顶部被 固定筒挡住,配合环被限位部和固定筒轴向限位后,阀杆不能从阀芯座内掉出,使阀芯座、 阀杆与固定筒固定成一体,这样还能够方便后续弹簧和调节件的组装。固定筒固定好后,就 可以将弹簧从调节孔的顶端孔口处插入到调节孔内,使弹簧的底端贴靠在阀杆的顶部上, 此时弹簧的顶部位于调节孔内,且弹簧没有受到压力而处于自然伸长状态,之后将调节件 从调节孔的顶端孔口处旋入到调节孔内,弹簧的顶端很自然地抵靠在调节件上。由于调节 件螺纹连接在调节孔内,通过转动调节件就能够使调节件轴向移动,实现弹簧压力的调节, 由于在组装调节件时弹簧的顶端会自然的抵靠在调节件上,这样就不会出现弹簧压力不能 调节而需要不断返工的情况发生。因此,组装阀芯时,先将阀杆插入到阀孔中,然后将固定 筒固定到阀孔内,然后将弹簧插入到调节孔内,最后在调节孔内旋入调节件即可,且调节件 5 CN 111594647 A 说 明 书 3/8 页 一次装入无需返工,使阀芯的组装过程方便快捷。 另外,本阀芯结构可以脱离阀体进行组装形成一体化阀芯,然后再将一体化组装 好的阀芯安装到阀体上,从而使阀芯在阀体上组装方便。在使用过程中需要将阀芯拆出阀 体进行清洗时,可以将一体化的阀芯整个从阀体中拆卸下来进行清洗,然后再将一体化的 阀芯整个装回去,使阀芯能够快捷方便地在阀体上实现拆装。而且,本阀芯组装实现一体化 后,能够在工厂中实现阀芯的模块化生产,使阀芯在阀体上组装方便并能够提高生产效率。 在上述的阀芯中,所述阀孔的孔壁面上在滑动孔段与固定孔段之间设置有台阶 面,所述固定筒的底端面抵靠在台阶面上。台阶面具有轴向定位作用,方便固定筒在阀孔内 的定位安装,从而使阀芯组装方便。 在上述的阀芯中,所述调节孔的孔壁面上设置有挡肩,所述阀杆的顶部插入到调 节孔内并能够抵靠在挡肩上,所述配合环顶部的外侧面上固定有密封圈,所述密封圈贴靠 在调节孔的孔壁面上并形成密封。 密封圈位于配合环的顶部并与固定筒产生密封,可以减少配合环装入到滑动孔段 时产生的阻力,使阀杆安装方便,有利于使阀芯组装方便。另外,由于阀芯座与固定筒为分 体固定,阀芯座与固定筒之间可以采用不同的材料,当阀芯座与密封圈之间的摩擦系数较 大,而固定筒与密封圈之间的摩擦系数较小时,通过密封圈与固定筒形成密封,可以使阀杆 在阀孔内滑动时阻力小,滑动更顺畅,从而保证阀芯的灵敏性,也可以在组装固定筒时使密 封圈在小阻力下顺利地与固定筒形成密封。 在上述的阀芯中,所述固定筒的外侧面上具有凸出的固定环,所述固定环与固定 孔段螺纹连接,所述固定筒顶部的外侧面上设置有扳手固定部。通过固定环与固定孔段螺 纹连接,可减少螺纹长度,减少将固定筒旋入到阀孔内的阻力,使阀芯组装方便省力。扳手 固定部可以为花键结构或正六边形结构等,扳手具有与扳手固定部对应配合的结构用于固 定。设置扳手固定部可方便使用扳手将固定筒拧入到阀孔内,有利于使阀芯组装方便。 在上述的阀芯中,所述阀孔还包括位于阀孔顶端的扩口段,所述扩口段的孔径大 于固定孔段的孔径;或者固定孔段的顶部贯穿阀芯座的顶端面。这样设置可以保证阀杆和 固定筒能够通过阀孔的顶端孔口进入到阀孔内,使阀杆和固定筒安装方便,从而使阀芯组 装方便。 在上述的阀芯中,所述调节孔的孔壁面上具有与调节件螺纹连接的内螺纹,所述 内螺纹的一端延伸至固定筒的顶端面,所述弹簧为圆柱弹簧,所述弹簧的外径小于内螺纹 的内径。这样可以保证弹簧和调节件能够通过调节孔的顶端孔口插入到调节孔内,使阀芯 组装方便。 在上述的阀芯中,所述阀杆的顶端面上开设有盲孔,所述盲孔的孔径大于内螺纹 的内径,所述盲孔的底面上具有凸出的定位凸柱一,所述弹簧的底部位于盲孔内并套装在 定位凸柱一上,所述调节件的底端面上具有凸出的定位凸柱二,所述弹簧的顶部套装在定 位凸柱二上。 安装弹簧时,将弹簧从调节孔的顶端孔口插入到调节孔内,弹簧的底部进入到盲 孔中并套装在定位凸柱一上,然后使阀杆抵靠在固定筒上,这样弹簧的顶部能够伸出调节 孔,再将定位凸柱二插入到弹簧的顶部中,之后调节件压住弹簧并安装到调节孔内。盲孔的 孔径大于内螺纹的内径使弹簧方便地插入到盲孔内。为了防止弹簧的底端在安装过程中不 6 CN 111594647 A 说 明 书 4/8 页 能顺利地套装到定位凸柱一上,可以在弹簧中插入一直定位杆,然后将弹簧与直定位杆一 起插入到调节孔内,弹簧安装好后再将直定位杆取出,直定位杆具有定位作用,可防止弹簧 在安装过程中发生偏置。定位凸柱一和定位凸柱二对弹簧具有定位作用,使弹簧在伸缩过 程中位置稳定,从而使弹簧弹力在阀芯工作过程中保持准确性,使阀芯工作稳定准确,而且 还可以避免弹簧振动产生噪音。 在上述的阀芯中,所述阀孔的孔壁面上在固定孔段的顶端孔口处设置有倒角。倒 角具有导向作用,方便将固定筒安装到固定孔段内,从而使阀芯组装方便。 在上述的阀芯中,所述阀芯座的顶端可拆卸的固定有将阀孔顶端孔口封闭的封 盖。通过封盖将固定筒封在阀芯座内,防止误操作造成调节件发生转动,保证阀芯在使用过 程中弹簧弹力的稳定性,使阀芯工作稳定。 在上述的阀芯中,所述阀芯座由PPA材料一体成型。 PPA材料具有很好的强度和硬度,还具有很好的耐热性、耐化学性和抗开裂性,可 以保证阀芯座的使用性能和使用寿命,且PPA材料能够通过高温注塑工艺或者塑模压铸工 艺一次性一体成型阀芯座,具有降低成本、减轻重量、节约环保和加工方便等优点。另外PPA 材料能上色,可以在阀芯座上形成不同的颜色,用于区别不同压力范围的阀芯和压力控制 阀。 一种压力控制阀,包括阀体,所述阀体内设置有阀腔,其特征在于,所述阀腔中安 装有如上所述的阀芯,所述阀芯座的外侧面上具有安装部,所述安装部可拆卸的固定连接 在阀体上。 如上述所述,组装阀芯时,先将阀杆插入到阀孔中,然后将固定筒固定到阀孔内, 再将弹簧插入到调节孔内,最后在调节孔内旋入调节件即可,且调节件一次装入无需返工, 使阀芯的组装过程方便快捷。 阀芯可以脱离阀体进行组装形成一体化阀芯,然后再将一体化组装好的阀芯通过 安装部固定连接到阀体上,这样阀芯在阀体上组装方便。在使用过程中需要将阀芯拆出阀 体进行清洗时,可以将一体化的阀芯整个从阀体中拆卸下来进行清洗,然后再将一体化的 阀芯整个装回去,使阀芯能够快捷方便地在阀体上实现拆装。而且,阀芯组装实现一体化 后,能够在工厂中实现阀芯的模块化生产,使阀芯在阀体上组装方便并能够提高生产效率。 在上述的压力控制阀中,所述阀体上具有进水端、出水端和泄压端,所述进水端上 设置有与阀腔连通的进水孔,所述出水端上设置有与阀腔连通的出水孔,所述进水孔内安 装有球阀,所述泄压端上具有与出水孔连通的泄压孔,所述泄压端上安装有泄压阀。 压力控制阀通过进水端和出水端安装到管路中,打开球阀,管路中的水从进水端 进入,水从进水孔进入到阀腔中,然后通过阀芯后从出水孔流出,并流向管路的后端设备。 正常使用时,水通阀芯时其流量被限制,从而能够产生降压作用,通过阀芯的控制还可以实 现减压后稳压输送,并能够使流量保持稳定。当出水端的压力过大时,还可以通过泄压阀泄 压,保证后端设备使用的安全性和稳定性。在进水端设置球阀,方便系统测量和使用。 与现有技术相比,本发明具有以下优点: 阀芯座的阀孔中具有固定孔段,固定孔段内配合固定有固定筒,通过固定筒将阀 杆轴向限位为固定筒与限位部之间,而固定筒能够通过阀孔的顶端孔口安装到固定孔段 内,固定筒中设置有调节孔,弹簧顶端插入到调节孔内并抵靠在调节件上,调节件和弹簧均 7 CN 111594647 A 说 明 书 5/8 页 能够通过调节孔的顶端扩口进入到调节孔内,从而使阀芯组装方便,并使阀芯能够实现一 体化和模块化生产,使阀芯在阀体上拆装方便。台阶面具有定位作用,使固定筒安装方便; 扩口段保证了固定筒能够通过阀孔的顶端孔口进入到阀孔内。挡肩对阀杆具有限位作用, 密封圈贴靠在固定筒上形成密封,可减少摩擦阻力,方便阀杆和固定筒的安装。 附图说明 图1是本阀芯实施例一的剖视图; 图2是本阀芯实施例一中阀芯座的立体图; 图3是本阀芯实施例一中阀芯座的剖视图; 图4是本阀芯实施例一中阀杆的剖视图; 图5是本阀芯实施例一中固定筒的剖视图; 图6是安装有本阀芯的压力控制阀的剖视图。 图中,1、阀芯座;1a、阀孔;1a1、出水口;1a2、连接段;1a3、滑动孔段;1a4、固定孔 段;1a5、扩口段;1a6、控制面;1a7、限位部;1a8、台阶面;1b、进水口;1c、安装部;1d、固定槽 一;1e、固定槽二;1f、定位凸环;1g、转动固定部;2、过滤网;3、阀杆;3a、配合环;3b、盲孔; 3d、定位凸柱一;3e、定位槽;3f、固定凸柱;4、弹簧;5、密封圈;6、密封件;8、锁紧螺钉;9、固 定筒;9a、固定环;9b、扳手固定部;9c、调节孔;9c1、挡肩;9c2、第一段;9c3、第二段;9c4、内 螺纹;10、调节件;10a、定位凸柱二;10b、安装定位槽;11、封盖;11a、安装环;12、阀体;12a、 阀腔;12b、进水端;12c、出水端;12d、泄压端;12e、进水孔;12f、出水孔;12g、泄压孔;12h、安 装口;13、球阀;14、泄压阀。