技术摘要:

本发明公开了一种电子元件、带电阻微型开关的包塑工艺与带电阻微型开关。该包塑工艺采用依次低温低压和高温高压的注塑包胶方式对电子元件进行包塑生产,其中提前进行低温低压包塑保护,能有效保持电子元件的内部结构在包塑过程中保持稳定,防止后续的组装过程中发生位 全部

背景技术:

电子元件是电子电路中的基本元素,通常是个别封装,并具有两个或以上的引线 或金属接点。在电子元件的生产中,需要进行注塑包胶,以形成保护层,防止其中的引线等 组件发生脱离或移位而使电子元件失效,并能够有效保护电子元件中的组件发生漏电或受 环境干扰损坏。 然而,现有的电子元件生产过程中的注塑包胶通常采用一次性的注塑包胶,且注 塑过程直接在高温高压或低温低压下进行。其中,高温容易使得电子元件内部的组件或多 或少受损,使用寿命降低,或者使组件之间的连接材料被熔化,而导致组件之间的连接关系 失效或发生短路现象;而高压则容易致使电子元件内部的组件发生脱离或移位。如中国专 利CN209328736U所公开的一种微型开关,其中的端子之间连接有电阻,电阻的两端为通过 锡膏焊接在端子上,在该微型开关的生产注塑过程中若直接在高温高压下进行,高温不仅 会是电阻或多或少受损,还会使焊接的锡膏熔化并导致电阻在高压下发生移位,使该微型 开关失效,而熔化的锡膏会在高压下进入至两个端子之间的间隙从而使得两个端子之间短 路。而且,由于注塑包胶生产的电子元件,通常是在整个注塑完成后才进行品质检测,而整 个注塑过程中对内部结构肉眼不可见,即使内部结构发生变化亦无法停止注塑过程。可知, 在这样的高温高压注塑包胶工艺下,生产的电子元件的报废率极高,而且材料浪费极严重, 极大提升了生产成本,电子元件的生产效率低下。此外,若直接进行低温低压下进行包塑, 则生产的产品不能耐高温,且耐防水性能差,强度低,实际应用性差。

技术实现要素:

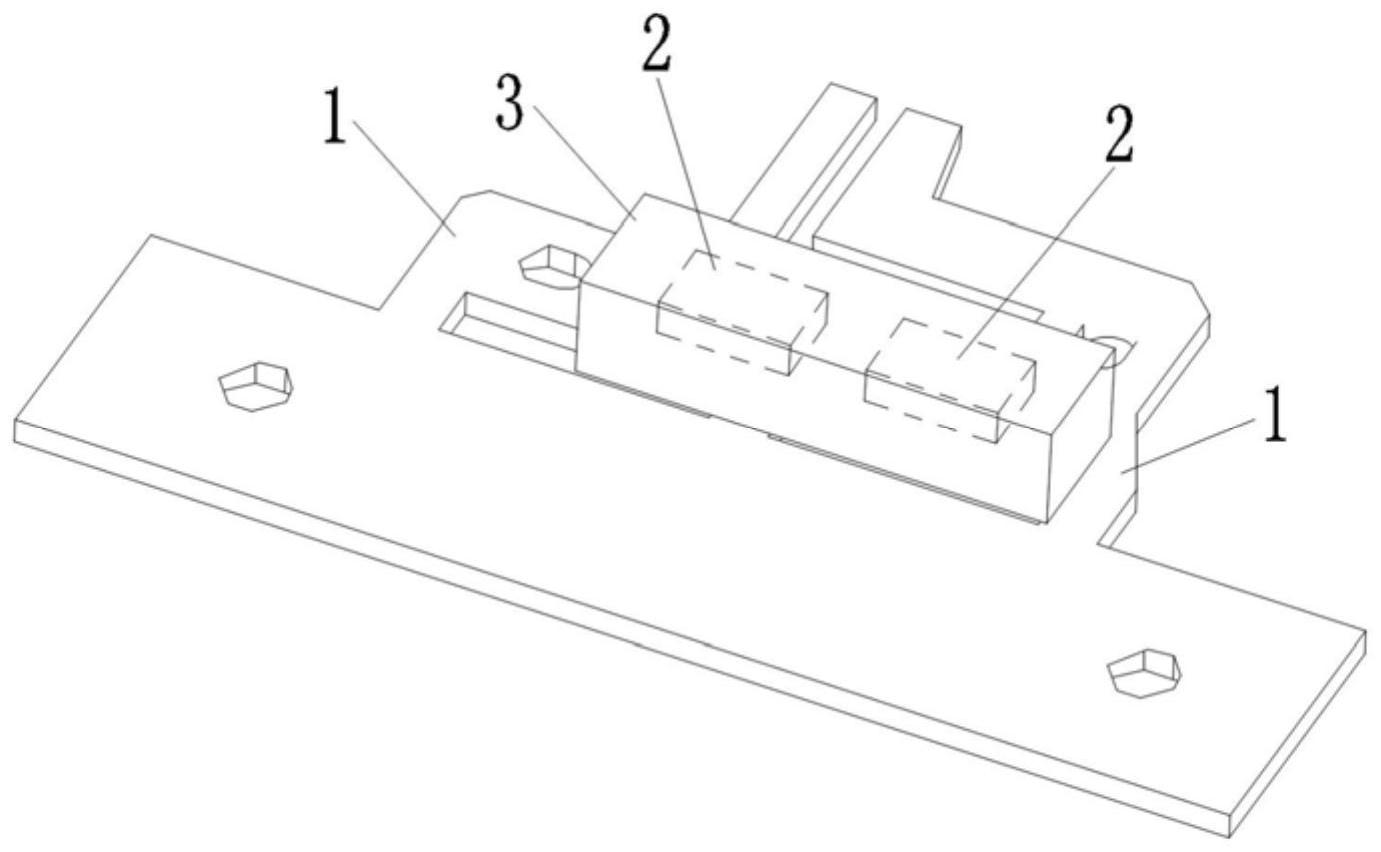

本发明的目的在于针对现有技术中存在的不足,提供了一种电子元件的双层包塑 工艺。该双层包塑工艺采用依次低温低压和高温高压的注塑包胶方式对电子元件进行包塑 生产,其中提前进行低温低压包塑保护,能有效保持电子元件的内部结构在包塑过程中保 持稳定,防止后续的组装过程中发生位移、脱落等现象,大大提高产品的质量稳定性,有效 提高电子元件的良率,降低生产成本。而后,再进行高温高压包塑,提高电子元件的抗振动、 抗冲击、防水能力,使产品满足实际应用需求。通过低温低压和高温高压的双层包塑,使用 过程中内部结构出现缺陷的风险更低,使用安全性高,产品性能更能满足实际应用需求。 本发明还具体提供了一种带电阻微型开关的包塑工艺。该包塑工艺通过双层包塑 工艺生产所述带电阻微型开关,其中提前低温低压注塑过程能使微型开关的内部结构保持 稳定,大大提高产品的质量稳定性,而高温高压注塑使微型开关的力学性能满足使用需求。 本发明还另外提供了采用所述的带电阻微型开关的包塑工艺制备的带电阻微型 开关。 3 CN 111571922 A 说 明 书 2/6 页 本发明的目的通过如下技术方案实现。 一种电子元件的双层包塑工艺,包括如下步骤: S1、在电子元件内部的组件连接组装完毕后,进行低温低压注塑,形成包塑层Ⅰ; S2、在所述包塑层Ⅰ外继续进行高温高压注塑,形成包塑层Ⅱ。 在优选的实施例中,所述低温低压注塑的温度相较于所述电子元件内各组件的熔 点以及各组件间连接用的材料的熔点,低30℃以上;所述低温低压注塑的压力低于所述组 件的连接应力,包括各组件的固定连接应力以及各组件之间的连接应力,从而不致使所述 的组件脱落或移位。 在优选的实施例中,所述包塑层Ⅰ为透明层或半透明层。 在优选的实施例中,所述包塑层Ⅰ的厚度为0.2~1.0mm。 在优选的实施例中,所述包塑层Ⅱ注塑材料的强度和耐环境能力均比所述包塑层 Ⅰ注塑材料强。 一种带电阻微型开关的包塑工艺,所述带电阻微型开关包括多个端子;且多个的 所述端子中,两两之间连接有电阻;所述包塑工艺包括如下步骤: S1、所述电阻通过高温锡膏与所述端子焊接,形成带电阻的端子组件; S2、至少对所述电阻与所述端子的焊接位进行低温低压注塑,形成包塑层Ⅰ; S3、在包覆有所述包塑层Ⅰ的带电阻的端子组件上继续进行高温高压注塑,形成包 塑层Ⅱ。 在优选的实施例中,所述电阻通过高温锡膏与所述端子焊接包括: S11、在所述端子的焊接位上刷高温锡膏; S12、将所述电阻定位贴片在刷有高温锡膏的焊接位上; S13、经回流焊,将所述高温锡膏加热固化; 其中,所述端子的平整度△≤对角线*0.75%。 在优选的实施例中,所述高温锡膏的熔点为232℃以上,所述低温低压注塑的温度 为150~200℃。 在优选的实施例中,所述低温低压注塑的注塑压力为5~20bar。 在优选的实施例中,所述包塑层Ⅰ的厚度为0.2~1.0mm。 在优选的实施例中,所述高温高压注塑的温度为200~300℃,注塑压力为40~ 100bar。 在优选的实施例中,所述高温高压注塑的注塑材料的强度和耐环境能力均比所述 低温低压注塑的注塑材料强。 在更优选的实施例中,所述低温低压注塑的注塑材料采用包括聚甲醛(POM)的透 明或半透明材料。 在更优选的实施例中,所述高温高压的注塑材料采用包括聚对苯二甲酸丁二醇酯 (PBT)。 一种带电阻微型开关,该带电阻微型开关采用上述任一项所述的带电阻微型开关 的包塑工艺制备得到。 与现有技术相比,本发明具有如下优点和有益效果: 本发明电子元件的双层包塑工艺中,采用依次低温低压和高温高压的注塑包胶方 4 CN 111571922 A 说 明 书 3/6 页 式对电子元件进行包塑生产。其中,提前进行低温低压包塑保护,能有效保持电子元件的内 部结构在包塑过程中保持稳定,防止后续的组装过程中发生位移、脱落等现象,大大提高产 品的质量稳定性。而后,再进行高温高压包塑,提高电子元件的抗振动、抗冲击、防水能力, 使产品满足实际应用需求。通过低温低压和高温高压的双层包塑,使用过程中内部结构出 现缺陷的风险更低,使用安全性高。 在低温低压的注塑包胶过程中,由于注塑温度和注塑压力均较低,不会使电子元 件内部结构的组件造成过热受损、组件之间的连接材料被熔化以及组件发生脱离或移位等 现象,从而可对电子元件内部结构进行初步的包塑,使电子元件的内部结构在高温高压注 塑时仍能保持稳定,而后再进行高温高压的注塑包胶并形成外层包塑保护层。如此,有效提 高电子元件的生产良率,降低生产成本。而且,其中低温低压注塑形成的包塑层为透明或半 透明层,在低温低压注塑过程中可及时直观检视电子元件的内部结构情况,在发现内部结 构出现不良情况可及时停止继续注塑包胶,避免注塑材料的浪费,从而可进一步降低生产 成本。 而通过高温高压注塑包胶后,由于高温高压注塑的注塑材料在强度和耐环境能力 均比低温低压的注塑材料,从而在初步的低温低压注塑时,形成的低强度包塑层Ⅰ对内部组 件的连接部位及内部组件形成良好的缓冲保护作用;而再通过高强度、高耐候的包塑层Ⅱ 的注塑包胶,能对整体电子元件的内部结构形成良好的保护作用,具有良好的防水、抗振 动、抗冲击效果,达到实际使用要求。 本发明带电阻微型开关的包塑工艺中,采用依次低温低压和高温高压的注塑包胶 方式对电子元件进行包塑生产。其中,通过提前低温低压包塑保护电阻以及电阻与端子之 间的连接关系,能有效保持电阻在后续的组装过程不发生位移、脱落等现象,能有效保持所 述带电阻微型开关的内部结构稳定,大大提高产品的质量稳定性。而后,通过高温高压的包 塑,提高整体微型开关的抗振动性、抗冲击性及防水性。通过低温低压和高温高压的双层包 塑,生产的带电阻微型开关在应用过程中内部结构出现缺陷的风险更低,使用安全性高,产 品性能更能满足实际应用需求。 其中,高温锡膏熔点在232℃以上,而低温低压注塑的温度和压力分别为150~200 ℃和5~20bar,注塑温度与高温锡膏的熔点相差30℃以上,注塑时不会使高温锡膏熔化并 使电阻发生脱离及移位,并避免了高温锡膏熔化进入端子之间而导致端子间的短路,从而 可至少对电阻及端子的连接部位进行初步包塑,使微型开关的内部结构在高温高压注塑时 仍能保持稳定,而后再进行高温高压注塑包胶形成外层包塑保护层。从而,使生产的带电阻 微型开关的良率高,降低生产成本。 此外,采用的低温低压注塑材料为半透明的聚甲醛,基于该材料注塑形成的包塑 层为半透明层,在低温低压注塑过程中可及时直观检视微型开关的内部结构情况,而在发 现内部结构出现熔锡或电阻移位等不良情况可及时停止继续注塑包胶,避免注塑材料的浪 费,从而可进一步降低生产成本;并且,相对聚对苯二甲酸丁二醇酯,聚甲醛的强度较低、拉 伸性能较好,能对内部的电阻与端子及其连接部位形成良好的缓冲保护作用。而采用的高 温高压注塑材料为聚对苯二甲酸丁二醇酯,具有高的强度和耐候性,防水性能、抗冲击性和 抗振动性均较好,能对整体微型开关的内部结构形成良好的保护作用,满足实际应用过程 中对微型开关的力学性能需求。 5 CN 111571922 A 说 明 书 4/6 页 基于本发明带电阻微型开关的包塑工艺制得的带电阻微型开关,内部结构稳定性 好,性能更稳定,使用过程中内部结构出现缺陷的风险更低,使用安全性高。 附图说明 图1为具体实施例中带电阻微型开关的内部结构电阻与端子的装配示意图; 图2为具体实施例中带电阻微型开关的内部结构电阻与端子装配好的示意图; 图3为具体实施例中带电阻微型开关低温低压注塑后的示意图; 图4为具体实施例中带电阻微型开关高温高压注塑后的示意图; 附图标注:1-端子,2-电阻,3-包塑层Ⅰ,4-包塑层Ⅱ。