技术摘要:

本发明公开一种自动拆装侧模的低压铸造设备,它包括机床本体,所述机床本体设有工作台面,所述工作台面上设有模具,该模具含有多个侧模,每个所述侧模对应设有一个设有横向驱动装置,在每个所述横向驱动装置的驱动轴上设有第一连接件,每个所述侧模上对应设有第二连接 全部

背景技术:

铸造是工业中比较常见的一种制造工艺,铸造是将液体金属浇铸到与零件形状相 适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法,很多领域都采用铸造这一 工艺来加工产品,其中轮毂低压铸造用的模具其结构主要分为上模、下模和侧模组成,上模 和侧模连接在低压铸造设备上的相应的驱动机构上实现铸造模具的开闭合进行铸造加工。 现有的低压铸造备上的连接侧模的方式还主要采用人工手动将侧模与低压铸造 设备上的相应的驱动机构相连接,不能实现对侧模的自动安装和拆卸,在更换不同模具的 时候需要花费较长的时间来装夹和拆卸侧模,造成时间的浪费。 本着节约时间和提高装夹效率的出发点,发明人提供一种能自动拆装侧模的低压 铸造设备,实现侧模与低压铸造备的快速安装,节省时间。

技术实现要素:

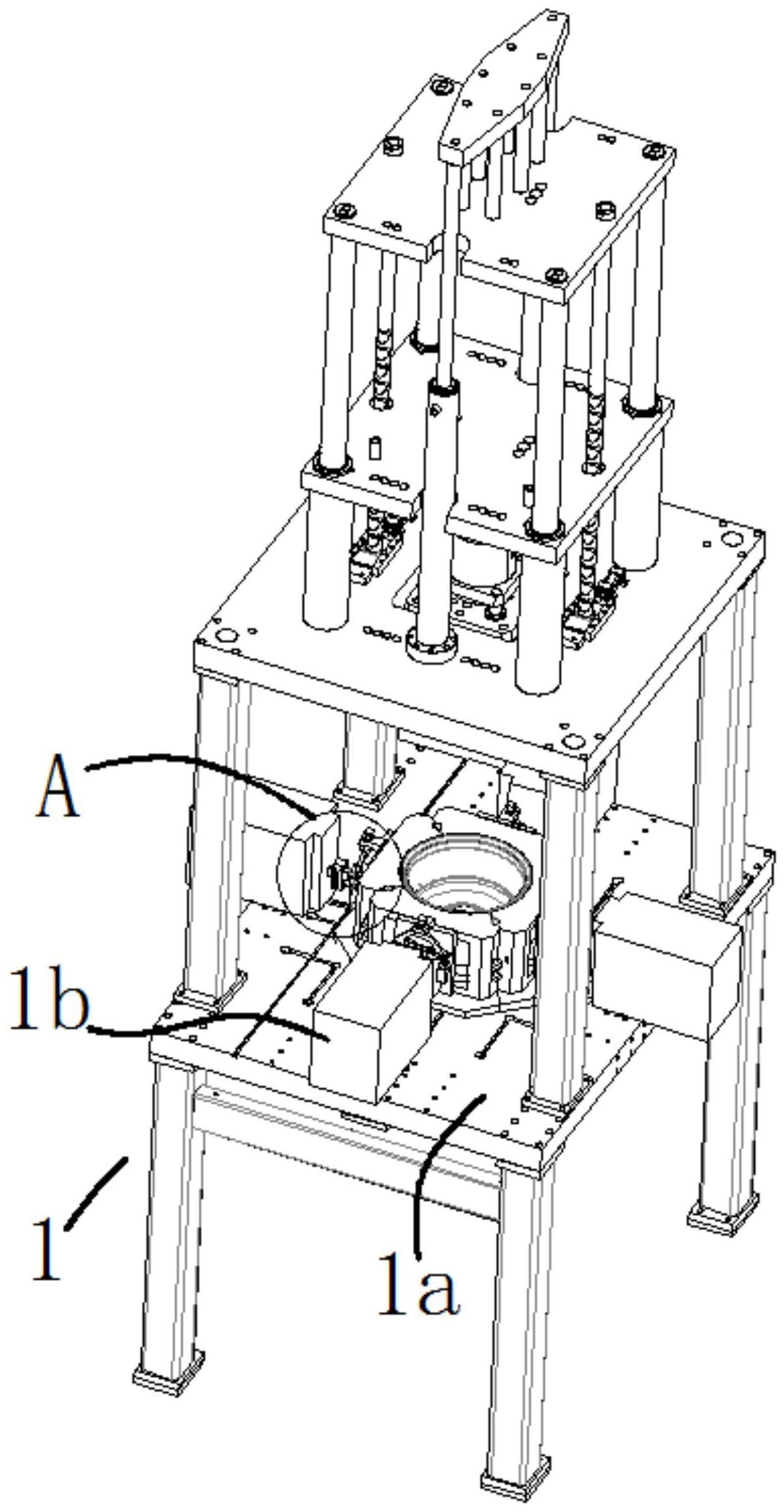

(一)解决的技术问题 本发明的目的就在于为了解决上述的问题,而提供一种自动拆装侧模的低压铸造 设备。 (二)技术方案 本发明通过以下技术方案来实现上述目的,一种自动拆装侧模的低压铸造设备, 它包括机床本体,所述机床本体设有工作台面,所述工作台面上设有模具,该模具含有多个 侧模,每个所述侧模对应设有一个设有横向驱动装置,在每个所述横向驱动装置的驱动轴 上设有第一连接件,每个所述侧模上对应设有第二连接组件,以及设置在所述第二连接件 上的回弹限位组件,所述回弹限位组件能够限位锁定或自动解锁所述第一连接件和第二连 接组件之间的连接。 进一步,所述第二连接件包括一固定在所述侧模上的背板,所述背板的外立面设 有两个居中对称的立柱,每个所述立柱的柱身上设有一个所述回弹限位组件。 进一步,所述回弹限位组件包括横穿所述立柱的柱身的水平滑杆,所述水平滑杆 位于内侧一端连接有卡块,所述第一连接件设有卡槽,所述卡块和所述卡槽相匹配,所述卡 块卡入所述卡槽后由所述回弹限位组件限位锁定于所述卡槽内或从所述卡槽内自动解锁 实现分离; 所述水平滑杆位于外侧一端还连接有挡板,所述水平滑杆的杆身上套设有复位弹 簧。 进一步,两个所述立柱柱身的相对面个设有容放所述卡块的通槽。 进一步,所述第一连接件的两侧靠外棱角设有第一侧推斜面,所述卡块设有与所 述第一侧推斜面相对应的第一贴合斜面。 3 CN 111590052 A 说 明 书 2/3 页 进一步,所述第二连接件还包括使所述回弹限位组件解锁的压架,所述压架的两 侧设有压臂,每个压臂与相对应的所述挡板顶部相贴合; 所述压架的压臂设有第二侧推斜面,所述挡板的顶部设有与所述第二侧推斜面相 对应的第二贴合斜面; 所述背板顶部设有驱动所述压架下降的推缸,还设有引导所述压架行进方向的导 滑块。 进一步,所述导滑块对应所述压架的两侧的压臂各设有一组。 跟现有技术相比,本发明可以自动将侧模与机床上的横向驱动装置相连接和拆 卸,比起现有的手工安装和拆卸,要节省很多时间,便于将来实现无人化加工,减少用工成 本。 下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完 整地描述。 图1为本发明的整体结构示意图; 图2为本发明的A处局部放大图; 图3为本发明的第二连接组件的结构示意图; 图4为本发明的回弹限位组件的结构示意图; 图5为本发明的回弹限位组件的立体状态示意图; 图6为本发明的第一连接件和第二连接组件的侧向局部视图; 图中: 1-机床本体、1a-工作台面、1b-横向驱动装置; 2-第一连接件、2a-第一侧推斜面、2b-卡槽; 3-第二连接组件、3a-背板、3b-立柱、3ba-通槽; 4-回弹限位组件、4a-挡板、4b-水平滑杆、4c-卡块、4d-复位弹簧、4e-压架、4f-推 缸、4g-导滑块、4aa-第二贴合斜面、4ca-第一贴合斜面、4ea-第二侧推斜面; 5-侧模。