技术摘要:

本发明公开了一种漆包线漆膜控制方法及其装置,漆包线漆膜控制方法中,由测径机构对漆包线烘干机构输出的行线线径进行实时检测,将检测到的线径尺寸异常信号传送至PLC,由PLC对测得的信号进行数模转换,数模转换后发出模拟信号至调速电机,调速电机控制涂漆辊筒转速以 全部

背景技术:

目前,智能化和自动化进入高速发展的阶段,电机的使用日益广泛,电机小型化高 效率趋势愈加明显。对电机的核心部件,微细漆包线的要求愈发精细。目前生产设备的涂漆 方式为毛毡涂漆,毛毡涂漆对绝缘层厚度均一性的控制均靠人工测量后,手动调整涂漆辊 筒的转数来完成,可操作性较差,且对工作人员有较高的经验要求。另外,绝缘漆粘度会随 着环境温度的变化而变化,昼夜温差大,导致粘度变化大,粘度变化会导致涂漆辊筒带漆量 的变化,绝缘层的厚度较难控制,涂漆辊筒的转数调整会非常频繁,生产者要花大量精力来 控制绝缘层的变化,且由人工控制的方式,存在一定的滞后性,即使调整后绝缘层厚度的波 动范围也较大,很难满足日益精细化的要求,稍有不慎,将导致大量废品的产生。因此,现有 的漆包线漆膜控制方法及其装置存在无法实时地对漆膜进行厚度调整、涂漆后漆包线漆膜 的波动范围较大,影响漆包线成品品质、废品率较高的问题。

技术实现要素:

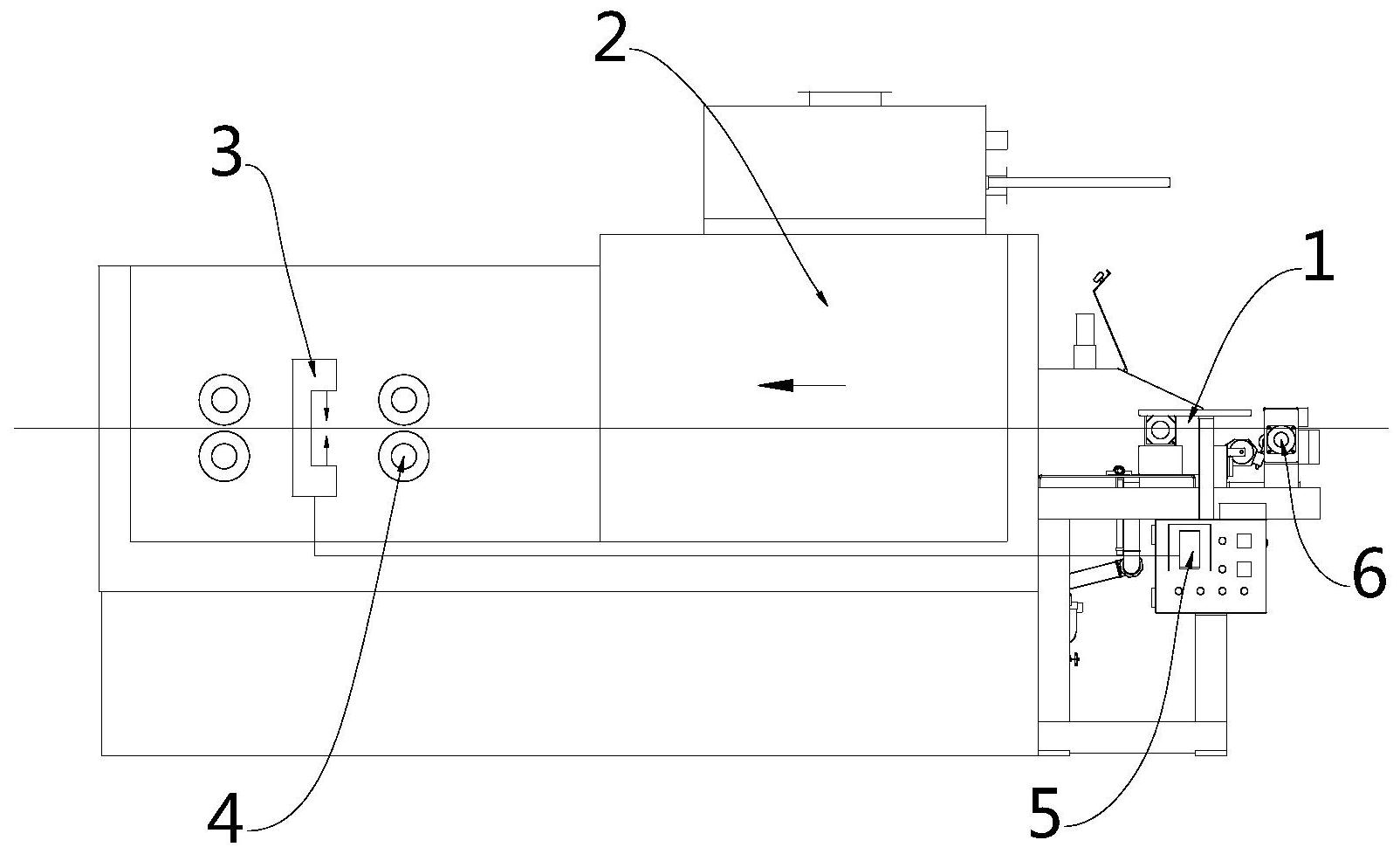

本发明的目的在于,提供一种漆包线漆膜控制方法及其装置。它具有可以实时地 对漆膜进行厚度调整、涂漆后漆包线漆膜的波动范围小,漆包线成品的品质高、废品率低的 优点。 本发明的技术方案:漆包线漆膜控制方法,由测径机构对漆包线烘干机构输出的 行线线径进行实时检测,将检测到的线径尺寸异常信号传送至PLC,由PLC对测得的信号进 行数模转换,数模转换后发出模拟信号至调速电机,调速电机控制涂漆辊筒转速以控制漆 包线的漆膜厚度。 实现前述的漆包线漆膜控制方法的漆包线漆膜控制装置,包括沿漆包线行线方向 依次设置的涂漆机构、烘干机构和测径机构,测径机构在行线方向上的两侧均设有一对上 下布置的导线辊;所述涂漆机构包括漆槽,漆槽外部固定有PLC,漆槽内部设有涂漆辊筒,涂 漆辊筒端部连接有调速电机,调速电机和测径机构均与PLC相连。 前述的漆包线漆膜控制装置中,所述导线辊的辊身上设有若干个与导线配合的环 形凹槽,环形凹槽的槽底在过导线辊中心轴线的截面中呈一段弧线形状。 前述的漆包线漆膜控制装置中,相邻环形凹槽之间的辊身上套有柔性套环。 前述的漆包线漆膜控制装置中,每对上下布置的导线辊均平行安装在一个矩形框 架内,一对导线辊之间的最小间距为0.3mm,一对导线辊之间的最大间距为1.5mm。 前述的漆包线漆膜控制装置中,所述调速电机为变频电机。 前述的漆包线漆膜控制装置中,所述测径机构为激光测径仪。 前述的漆包线漆膜控制装置中,所述测径机构到行线方向上两侧导线辊的距离相 同,距离均为5-10cm。 3 CN 111570185 A 说 明 书 2/4 页 前述的漆包线漆膜控制装置中,所述调速电机连接有编码器。 与现有技术相比,本发明增加了测径机构,对烘干机构出口的行线线径进行实时 检测,将检测到的线径超出设定线规尺寸范围的进行处理,测径机构与PLC相连,将测得的 线规尺寸异常信号传送至PLC,PLC对测得的信号进行数模转换后发出模拟信号至调速电 机,调速电机控制涂漆辊筒转速以控制漆包线的漆膜在一个较小的波动范围内,做到了对 漆膜厚度的实时调整,整个过程自动化程度高,免除人工控制的繁杂劳动量,漆膜控制稳定 精细,漆包线成品的品质高,废品率也较低。 进一步地,测径机构在行线方向上的两侧均设有一对上下布置的导线辊,导线辊 可以对烘干机构输出的导线起稳定作用,使之测得的线径更加精准,提高了后续漆膜控制 的稳定性;更进一步地,导线辊的辊身上设有若干个与导线配合的环形凹槽,环形凹槽的槽 底在过导线辊中心轴线的截面中呈一段弧线形状,更加适配导线的形状,起到更好的导向 作用;相邻环形凹槽之间的辊身上套有柔性套环,当导线输送速度过快出现不稳定现象时, 柔性套环可对传送的导线起到稳定和缓冲的作用。 另外,每对上下布置的导线辊均平行安装在一个矩形框架内,一对导线辊之间的 最小间距为0.3mm,一对导线辊之间的最大间距为1.5mm,使导线传送时不会在相邻的环形 凹槽之间窜动;调速电机为变频电机,通过变频器控制的方式控制涂漆辊筒转速。 综上,本发明具有可以实时地对漆膜进行厚度调整、涂漆后漆包线漆膜的波动范 围小,漆包线成品的品质高、废品率低的优点。 附图说明 图1是本发明的装置结构示意图; 图2是一对上下布置的导线辊安装结构示意图; 图3是图2在A处的局部放大图; 图4是PLC的接线图。 附图标记:1-涂漆机构,2-烘干机构,3-测径机构,4-导线辊,5-PLC,6-调速电机, 7-矩形框架,41-环形凹槽,42-柔性套环。