技术摘要:

本发明提供了一种使用高频超声水浸探伤系统对棒材表面盲区缺陷的检测方法,包括以下步骤:准备标准样块;制备待检试样;根据所述标准样块制作标准的“距离—幅度曲线”,即制作标准的DAC检测曲线;使用探伤设备中的探头对待检试样进行探伤检测,并用与探伤设备上连接的 全部

背景技术:

水浸超声波探伤法是将探头放入水中,其发射的超声波将会产生多次水界面反射 波,同时被探物体也产生反射波,由于超声波在水中和钢中的传播速度不同,通过调整探头 与被探物体间的水层厚度,使被探物体的底波位于二次水界面反射波前,缺陷波可在一次 水界面波和底波之间产生。水浸超声盲区与接触法对比可以有效的减少盲区,提高检测灵 敏度。 KT-1000XS高频探伤设备,主要用于对轴承钢内部纯净度的检测。根据检测到的图 形分析缺陷的数量、长度、分布等信息,检测完成后可根据需要生成报告。实际检测过程中, 应尽可能检测试样所有部位,且尽可能发现小尺寸的缺陷。 在生产检测过程中发现,采用常规的高频超声C扫描水浸探伤系统检测直径为φ 50mm以上规格棒材表面存在深度为8mm左右的盲区,无法根据检测结果评估钢材近表面8mm 范围内缺陷的情况。采用超声波斜探头检测方法,可检测棒材表面及近表面缺陷,但检测灵 敏度较低,无法满足高标准轴承用钢的检测需求。 现有技术的缺陷和不足: 常规C扫描超声探头在检测大于50mm钢材时表面盲区较大,无法检测钢材近表面; 采用超声波斜探头检测方法,检测灵敏度较低,无法满足高标准轴承用钢的检测 需求。

技术实现要素:

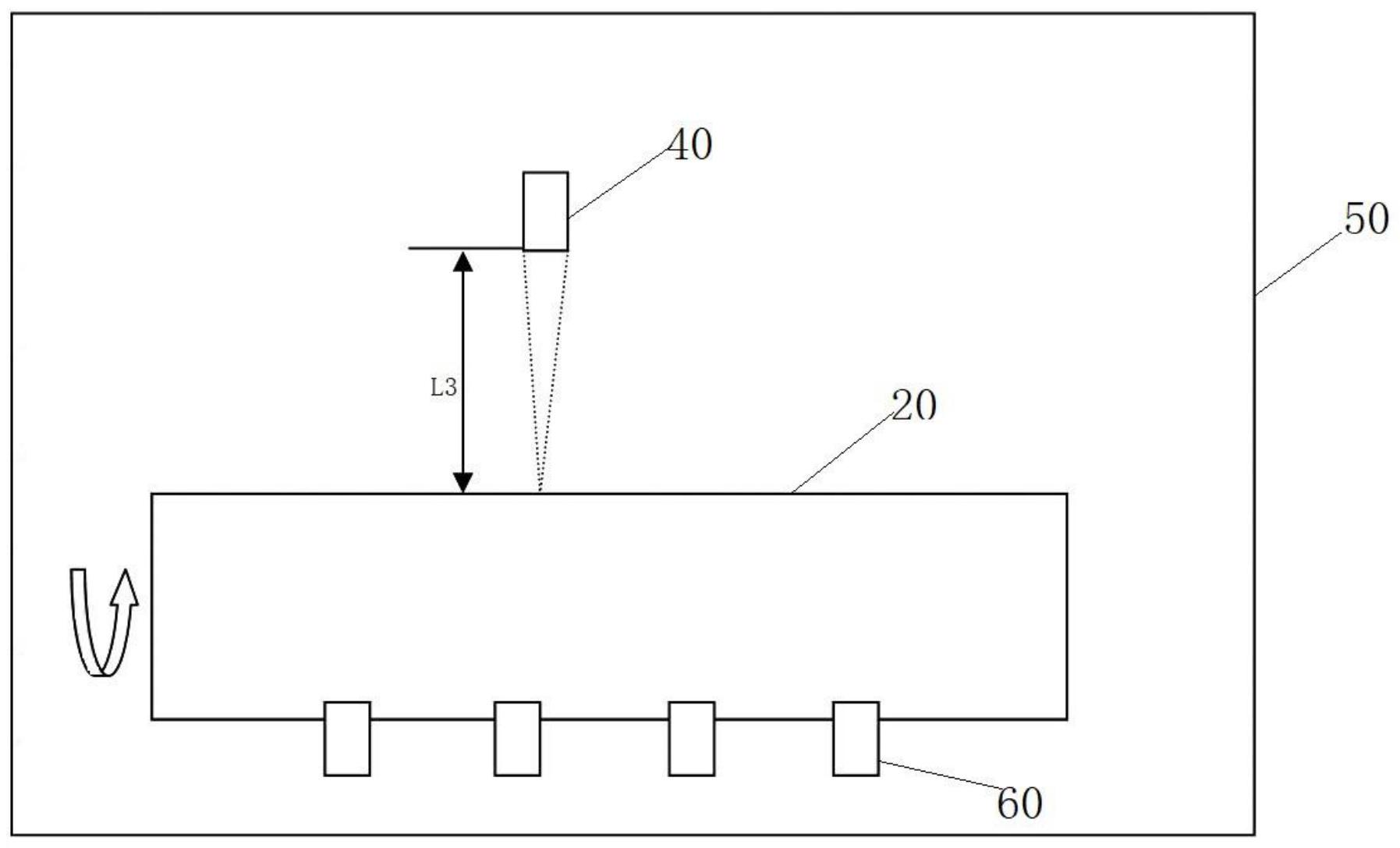

针对现有技术的不足,本发明提供了一种用于对高频超声水浸探伤系统表面盲区 的检测方法,可以对直径50mm以上棒材近表面1-8mm内盲区进行检测,检测灵敏度可达到直 径0.2mm平底孔,再加常规高频超声C扫描水浸探伤系统检测结果,即可评估直径50mm规格 以上棒材全截面缺陷分布情况。 为实现上述目的,本发明提供如下技术方案:一种使用高频超声水浸探伤系统对 棒材表面盲区缺陷的检测方法,包括以下步骤: 准备阶段:准备标准样块; 制备阶段:制备待检试样; 制作阶段:根据所述标准样块制作标准的“距离—幅度曲线”,即制作标准的DAC检 测曲线; 检测阶段:将探伤检测数据中波幅的幅度与所述DAC检测曲线中波幅的幅度进行 对比;若探伤检测数据中波幅的幅度大于所述DAC检测曲线中波幅的幅度,则待检试样不合 格,若探伤检测数据中波幅的幅度小于所述DAC检测曲线中波幅的幅度,则待检试样合格; 4 CN 111610256 A 说 明 书 2/5 页 探伤检测数据中波幅的幅度为待检试样中缺陷的回波幅度,DAC检测曲线中波幅的幅度为 标准样块中平底孔的回波幅度。 在本应用例的表面盲区缺陷检测方法中,优选地,在准备阶段中,将所述标准样块 预制成不同深度的缺陷,所述标准样块为L形的标准样块,在所述L形的标准样块的长边上 钻取四个直径为1mm的平底孔,四个所述平底孔在所述标准样块轴向上呈阶梯状排布,四个 所述平底孔的上端到所述标准样块长边的上表面的距离从右到左依次设置为1 .0mm、 3.0mm、6.0mm、8.0mm,四个所述平底孔的下端均设置在所述标准样块长边的下表面上,平底 孔的下端指平底孔开口端。 在本应用例的表面盲区缺陷检测方法中,优选地,在制备阶段中,将所述待检试样 用精车方式对其进行加工,所述待检试样的表面粗糙度为0.5微米以下。 在本应用例的表面盲区缺陷检测方法中,优选地,在制作阶段中,制作所述DAC检 测曲线,需要不同深度平底孔的最大增益,用所述探头分别找到所述标准样块中每个平底 孔的最大回波,每找到一个平底孔的最大回波,就调节增益,使回波达到所述探伤设备的屏 幕的80%,然后记录增益值,四个平底孔找完后生成所述DAC检测曲线,并将所述DAC检测曲 线保存在软件设备中。 在本应用例的表面盲区缺陷检测方法中,优选地,在检测阶段中,将所述待检试样 放入水槽中的辊轮上,而所述辊轮带动所述待检试样原地转动,再将水槽放满水,此时水槽 中的水位高于探头到水槽底部的距离,并将水距等于探头的焦距,再将所述探头发出的超 声波照射在所述待检试样上,再将探头接收被所述待检试样反射回来的超声波进行记录, 进而完成探伤设备对所述待检试样进行探伤检测;水距为探头到待检试样外表面的距离。 在本应用例的表面盲区缺陷检测方法中,优选地,辊轮每转动一圈,探头需要向前 步进0.2mm,探头在检测时,将分贝在DAC检测曲线基础上提高28dB,此时的水距为50mm,此 时的辊轮转动的速度为100mm/s。 在本应用例的表面盲区缺陷检测方法中,优选地,所述探头为25MHz高频聚焦探 头,所述探头的焦距与晶片直径分别为50mm、10mm;所述探伤设备为KT-1000XS高频探伤设 备;所述软件设备为USIP40软件设备。 在本应用例的表面盲区缺陷检测方法中,优选地,所述标准样块取自直径大于 50mm的一段圆棒,所述待检试样是直径大于50mm的圆棒。 在本应用例的表面盲区缺陷检测方法中,优选地,所述圆棒的直径在140mm以下, 所述标准样块和所述待检试样同材质同规格的圆棒。 本发明实施例提供的技术方案带来的有益效果是: 1、本发明可以对直径50mm以上棒材近表面1-8mm内盲区进行检测。 2、本发明的检测灵敏度可达到直径0.2mm平底孔,即可检测直径大于0.2mm缺陷, 比如各种夹杂。 3、本发明加上常规高频超声C扫描水浸探伤系统检测结果,即可评估直径50mm规 格以上棒材全截面缺陷分布情况,从而满足高标准轴承用钢的检测需求。 附图说明 图1为本发明的标准样块示意图; 5 CN 111610256 A 说 明 书 3/5 页 图2为本发明的待检试样示意图; 图3为本发明的检测示意图; 图4为本发明对标准样块的DAC检测曲线图; 图5为本发明对待检试样的检测结果图。