技术摘要:

本发明提供了一种多级储氨式固态氨除NOx系统,包括储氨‑排氨单元、传氨单元和催化反应器;烟气分为两路,一路进入储氨‑排氨单元后排出与另一路汇合进入催化反应器;储氨‑排氨单元上设有氨气进出口,氨气出口经氨管与传氨单元相连;传氨单元经传氨单元出口氨阀、喷管 全部

背景技术:

为了解决汽油车和柴油车的氮氧化物排放问题,世界各国政府制定了越来越严格 的政策和法规,然而实际排放与国六标准、美国低排放汽车三级标准、欧六标准等之间的差 距越来越大。不断增长的空气净化需求为解决汽车氮氧化物排放带来了强劲的动力。燃烧 后净化NOx的主要技术包括直接分解NOx技术、储存-还原NOx技术(NSR)、选择性催化还原NOx 技术(SCR)和混合型NSR-SCR技术,其中工业应用最广泛的是以尿素溶液(AdBlue)为还原剂 的Urea-SCR技术。AdBlue可分解成NH3,在催化反应器中与NOx反应,将其转化为N2和H2O。但 由于AdBlue面临NOx转化率低、低温下活性差、分解不完全导致的结焦、结晶和有效氨含量 低等问题,需要进一步开发出更好的氨前体来替代AdBlue。国内外学者曾对氨溶液、固体尿 素、AdBlue、氨基甲酸铵、甲酸铵、甲胺、胍基甲酸铵和固体氨合物进行了对比研究,其中固 体氨合物表现出了更安全、高效的储氨-释氨特性。因此,固态氨除NOx技术受到了行业科研 工作者和企业们的高度重视。 国内外学者从材料、部件、系统的层面都对固态氨除NOx系统进行过研究。其中,专 利文献,申请号为CN201810322656.3,公开号为CN108554376A,公开了一种固态多盐吸附剂 以及固态多盐储氨模块,其吸附解吸性能连续,有助于系统对储氨模块的温度调控,一定程 度上拓展了单一吸附剂的温度适用范围;专利文献,申请号为CN201810236718.9,公开号为 CN108487974A,公开了一种具有温域自适应功能的多温域复合卤化物储氨罐结构,提供了 一种具有温域自适应功能的多温域复合卤化物储氨罐结构,以烟气余热驱动解吸氨气为 主,避免传统储氨罐电加热、循环流体加热的能源消耗问题,提高余能利用率;专利文献,申 请号为CN201910104138.9,公开号为CN109882269A,公开了一种解吸-储氨式固态氨除NOx 系统,通过维持储氨器冷凝部的冷凝温度及蒸发部的蒸发温度稳定,并对控压阀进行调节, 即可使整个系统的除NOx工作过程稳定可控。 但目前为止所研究、公开的固态氨除NOx系统都是基于单级吸附循环。当选择低温 固态氨为工质时,运行过程中面临着压力波动大安全系数低的问题;当选择中高温固态氨 为工质时,运行过程中面临着启动温度高启动速率慢的问题。同时,现有的单级固态氨除 NOx在原理上无法实现固态氨中有效氨不足的提前预警功能,无法实现最佳续氨,降低经济 性并增大了除NOx失效概率。如果解决这些技术难题,将提高整个除NOx系统的稳定性、有效 性与经济性。

技术实现要素:

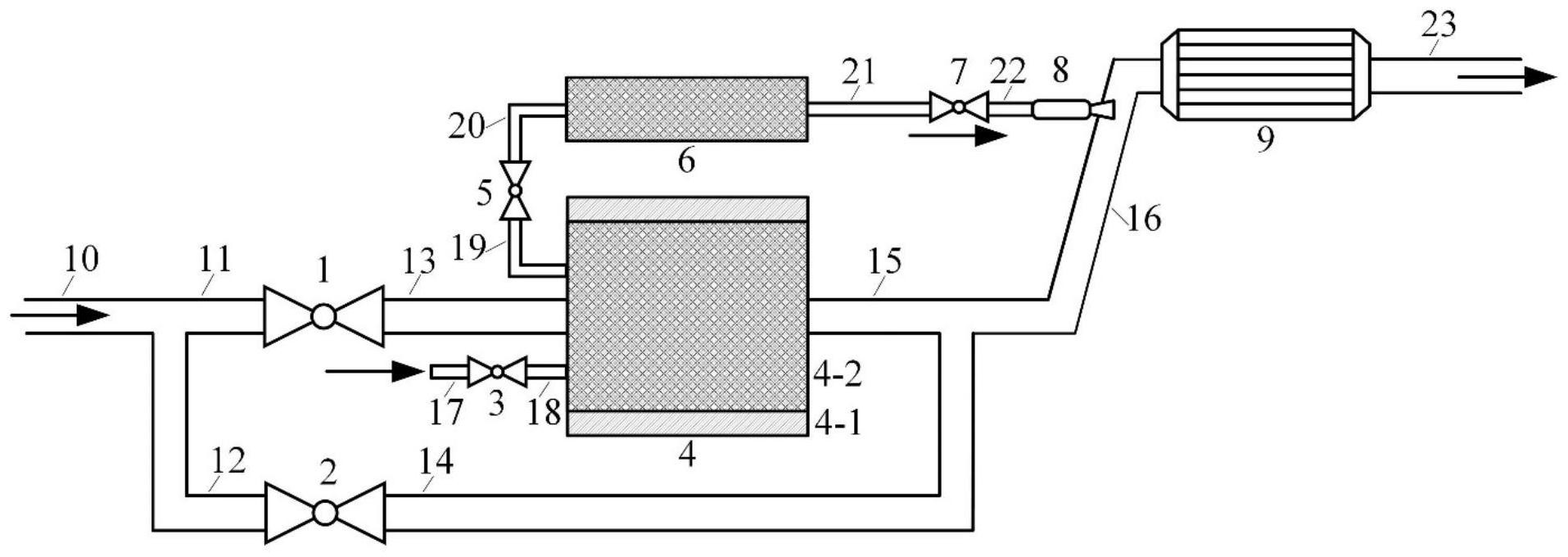

针对现有技术中的缺陷,本发明的目的是提供一种多级储氨式固态氨除NOx系统。 本发明涉及一种多级储氨式固态氨除NOx系统,所述包括储氨-排氨单元4、传氨单 4 CN 111569645 A 说 明 书 2/6 页 元6和催化反应器9; 烟气进入总进口烟气管10后分为两路,一路经储氨-排氨单元烟气阀1进入储氨- 排氨单元4后排出与另一路汇合进入催化反应器进口烟气管16,所述另一路的烟气管上设 有催化反应器烟气阀2; 所述储氨-排氨单元4上设有与储氨-排氨单元进口氨阀3相连的氨气进口和与储 氨-排氨单元出口氨阀5相连的氨气出口,所述氨气出口经氨管与传氨单元6相连,所述储 氨-排氨单元出口氨阀5设置在所述氨管上;所述传氨单元6经传氨单元出口氨阀7、喷管8与 催化反应器进口烟气管16相连; 所述催化反应器进口烟气管16、催化反应器9和催化反应器出口烟气管23依次相 连。 作为本发明的一个技术方案,所述储氨-排氨单元4包括电加热部4-1、填充部4-2。 作为本发明的一个技术方案,所述储氨-排氨单元4的填充部4-2内填充的组分包 括卤化盐和/或硫化膨胀石墨。所述卤化盐包括氯化钙、氯化锶、氯化锰、氯化镁中的任一种 或任多种。作为本发明的一个实施案例,所述储氨-排氨单元的填充部4-2采用氯化钙/氯化 锰/硫化膨胀石墨复合吸附材料。优化地,卤化盐与硫化膨胀石墨质量比为4:1、中温氯化钙 与高温氯化锰质量比为1:0.0694。 作为本发明的一个技术方案,所述传氨单元6内填充卤化盐和/或硫化膨胀石墨复 合吸附材料。作为本发明的一个作为本发明的一个实施案例,所述传氨单元6内填充氯化 铵/硫化膨胀石墨复合吸附材料。优化地,卤化盐与硫化膨胀石墨质量比为4:1、传氨单元中 的低温氯化铵与储氨-排氨单元中的中温氯化钙质量比为0.0393:1。 作为本发明的一个技术方案,所述储氨-排氨单元4的填充部4-2内填充的卤化盐 与所述传氨单元6内填充的卤化盐的质量比为2:1~100:1。 具体地,烟气通过所述总进口烟气管10分为两路,分别为储氨-排氨单元烟气阀前 烟气管11和催化反应器烟气阀前烟气管12。 具体地,烟气通过所述储氨-排氨单元烟气阀前烟气管11、储氨-排氨单元烟气阀 1、储氨-排氨单元烟气阀后烟气管13进入储氨-排氨单元4,为储氨-排氨单元提供热量。 具体地,烟气由所述储氨-排氨单元4排出后通过储氨-排氨单元出口烟气管15与 催化反应器烟气阀后烟气管14汇合,进入催化反应器进口烟气管16。 具体地,氨气通过所述储氨-排氨单元进口氨阀前氨管17、储氨-排氨单元进口氨 阀3、储氨-排氨单元进口氨阀后氨管18进入储氨-排氨单元4; 具体地,氨气由所述储氨-排氨单元4排出后通过储氨-排氨单元出口氨阀前氨管 19、储氨-排氨单元出口氨阀5、储氨-排氨单元出口氨阀后氨管20进入传氨单元6。 具体地,氨气由所述传氨单元6排出后通过传氨单元出口氨阀前氨管21、传氨单元 出口氨阀7、传氨单元出口氨阀后氨管22、喷管8进入催化反应器进口烟气管16和烟气混合。 具体地,氨气与烟气在所述催化反应器9中反应后由催化反应器出口烟气管23排 出。 作为本发明的一个技术方案,本发明的系统包括第一工作模式: 打开储氨-排氨单元进口氨阀3,使储氨-排氨单元4中的填充部4-2进行氨气存储; 存储完毕后,关闭储氨-排氨单元进口氨阀3,开启储氨-排氨单元4的电加热部4- 5 CN 111569645 A 说 明 书 3/6 页 1; 加热到设定温度后,开启储氨-排氨单元出口氨阀5,使氨气从储氨-排氨单元4解 吸并存储入传氨单元6; 存储完毕后,关闭储氨-排氨单元出口氨阀5,并关闭储氨-排氨单元4的电加热部 4-1。 作为本发明的一个技术方案,本发明的系统包括第二工作模式: 打开储氨-排氨单元烟气阀1、催化反应器烟气阀2,加热储氨-排氨单元4,同时打 开传氨单元出口氨阀7,使氨气通过喷管8进入催化反应器进口烟气管16,完成车辆启动阶 段的排氨工作; 当储氨-排氨单元4温度达到设定温度后,开启储氨-排氨单元出口氨阀5,使氨气 从储氨-排氨单元4解吸,经由传氨单元6、传氨单元出口氨阀7、喷管8进入催化反应器进口 烟气管16,完成车辆稳定运行阶段的排氨工作。 作为本发明的一个技术方案,本发明的多级储氨式固态氨除NOx系统还包括氨警 报单元,拓展至三级储氨-排氨。也就是说所述系统可拓展至三级储氨-排氨,即增加氨警报 单元为独立单元。当储氨-排氨单元4内有效氨量消耗完毕后,对氨警报单元升温,达到设定 温度后,开启氨警报单元出口氨阀,使氨气从氨警报单元解吸,经由喷管8进入催化反应器 进口烟气管9,完成车辆警报阶段的排氨工作。 与现有技术相比,本发明具有如下的有益效果: 1)已有的基于单级吸附循环的固态氨除NOx技术,当选择低温固态氨为工质时,运 行过程中面临着压力波动大安全系数低的问题;当选择中高温固态氨为工质时,运行过程 中面临着启动温度高启动速率慢的问题;本发明中的固态氨反应器中大容积的储氨-排氨 单元起主要供氨作用及氨量预警作用、小容积的传氨单元起低温启动作用:在机车启动时, 通过接通传氨单元与催化反应器,实现除NOx系统的低温启动;通过机车尾气加热将储氨- 排氨单元的温度提升到设定温度后,通过接通储氨-排氨单元与催化反应器,实现机车运行 中稳定供氨,提高整个除NOx系统的稳定性; 2)同时,现有的单级固态氨除NOx在原理上无法实现固态氨中有效氨不足的提前 预警功能,无法实现最佳续氨,降低经济性并增大了除NOx失效概率;本发明中的储氨-排氨 单元采用多卤化盐和/或硫化膨胀石墨作为复合吸附剂时,当氨量不足时可通过多级反应 切换实现自发的氨量预警作用,提高整个除NOx系统的有效性与经济性。 附图说明 通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、 目的和优点将会变得更明显: 图1为本发明提供的多级储氨式固态氨除NOx系统的整体结构示意图。 下表为图1中各标记的含义: 6 CN 111569645 A 说 明 书 4/6 页 图2为本发明提供的多级储氨式固态氨除NOx系统的具体实施例工作状态图; 下表为图2中状态点的温度、压力数据: 状态点 温度(℃) 压力(bar) 1 20 8.6 2 54.9 8.6 3 30 0.9 4 30 0.1 5 74.1 7.2 6 74.1 6.2 7 74.1 0.6 8 30 5.2 9 30 6.2 10 29 5 11 29 4 12 65.4 5 13 65.4 4 14 65.4 0.4 15 125.6 5 16 125.6 4