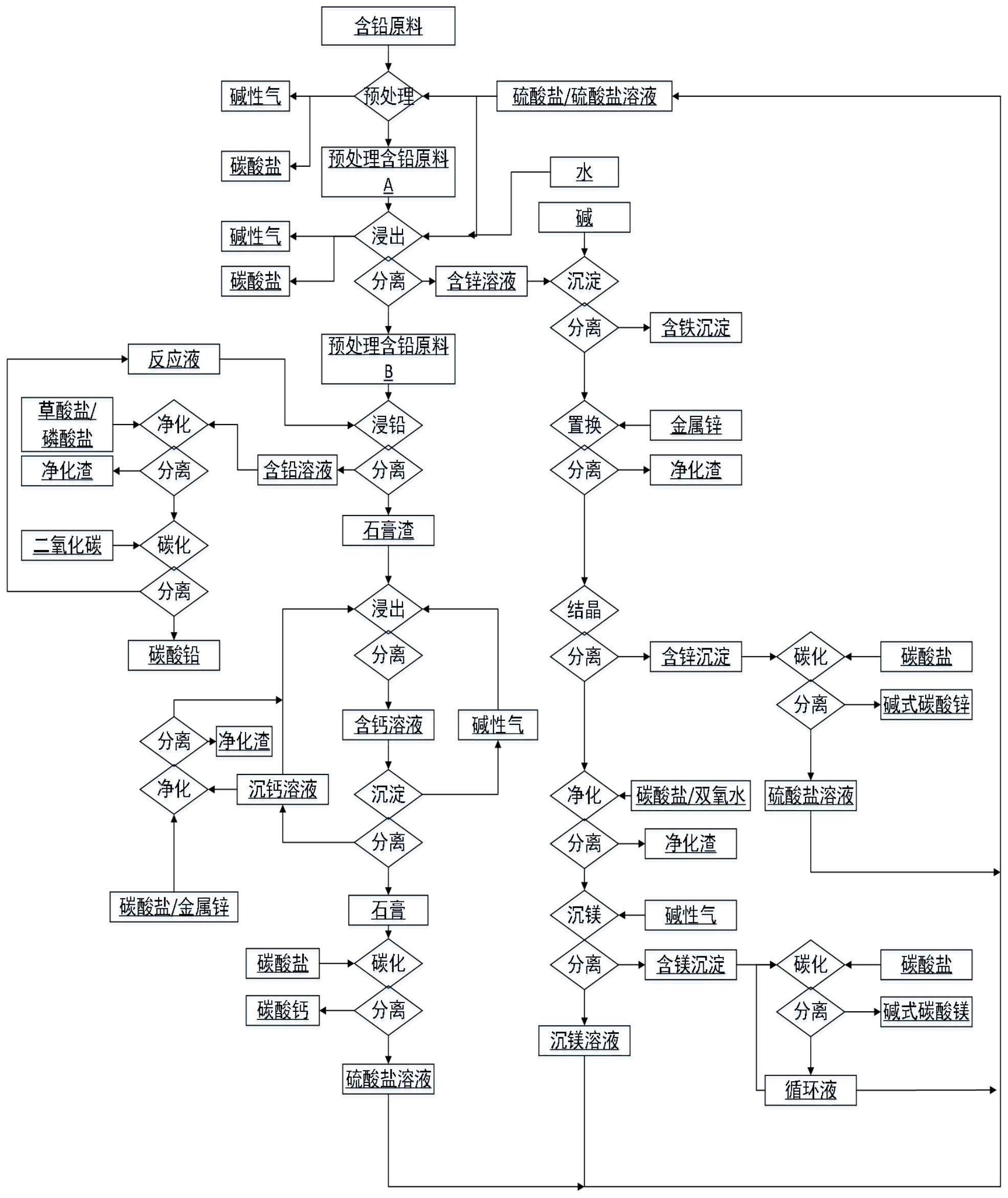

技术摘要:

本发明公开了一种含铅原料的分离方法,属于含铅混合料的分离技术领域。本发明以铅钙分离为核心,配合铅钙与锌镁的分离,通过硫酸盐、碱性气的循环,实现含铅原料在消耗少量硫酸的前提下,铅、钙、镁、锌各组分相互分离,并转化为碳酸铅、碱式碳酸锌1、碱式碳酸镁、碳酸 全部

背景技术:

铅是一种常用的有色金属,广泛应用于蓄电池、电缆护套、机械制造业、船舶制造、 轻工、氧化铅、射线防护等行业。目前铅主要来自于原生矿石冶炼的原生铅和报废铅酸电池 回收的再生铅,铅矿石和报废铅酸电池的特点是含铅量较高,其中铅精矿的铅含量可以达 到40-70%,报废铅酸电池中的铅可以达到50%以上,这两种原料因含铅较高,冶炼成本低, 被广泛的作为铅冶炼原料使用。除了含铅较高的铅精矿、报废铅酸电池以外,还存在大量的 低品位铅原料,包括低品位铅锌矿、含铅石膏、硫酸铅泥、锌浸出渣等,这些原料中铅的含量 差别较多,其中铅含量低至0.5%,高至40%,这些低品位铅原料因其铅含量较低,作为原料 直接冶炼成本过高,有些企业将低品位的铅原料搭配一些铅含量较高的铅精矿、报废铅酸 电池,混合后再进行冶炼,可以分摊成本,但是对低品位含铅原料而言,并没有降低冶炼成 本。 目前铅冶炼还以火法冶炼为主,多使用底吹、顶吹、侧吹炉进行铅冶炼,将含铅原 料与碳等还原剂在1000℃以上共热,使铅化合物还原为金属铅,获得金属铅产品。铅的火法 冶炼经过100多年的发展,已相对成熟,铅的冶炼成本经过长时间的努力已接近底线,因此 需要开发新的工艺适应低品位含铅原料的回收。 现有低品位含铅原料的处理方法是使用火法工艺,利用碳将铅化合物还原为金属 铅,反应温度超过1000℃,在此过程中含铅原料中的铅与杂质会一同升温至1000℃以上,根 据冶炼工艺不同,每吨原料在冶炼过程中的能耗为几百甚至上千公斤的标准煤,对于铅量 较高的含铅原料而言,每吨金属铅分摊的冶炼过程能源成本较低,对于铅冶炼企业而言可 以接受,随着含铅原料中铅含量的降低,每吨金属铅分摊的冶炼过程能源成本逐渐增高,铅 含量10%的含铅原料冶炼成本是铅含量50%的含铅原料冶炼成本的5倍,对于大量铅含量 低于10%的低品位含铅原料而言,吨金属铅的冶炼成本会更高。 再者,很多含铅原料中的成分中含有硫酸铅,而铅冶炼过程温度达到1000℃以上, 硫酸铅会分解产生二氧化硫气体,不可避免产生含有粉尘、铅蒸气、二氧化硫气体的烟气, 为了降低二氧化硫的排放,很多铅冶炼企业需要对含铅原料进行预脱硫,使用高价值的氢 氧化钠或碳酸钠将硫酸铅转化为碳酸铅或氧化铅,副产物硫酸钠价值低,造成脱硫过程成 本高昂。冶炼过程产生的烟气还需要经过多级除尘、脱硫系统处理后才可排放,除尘、脱硫 过程产生的成本分摊到每吨金属铅,会进一步提高低品位含铅原料的处理成本。 最后,低品位含铅原料中铅的含量较低,势必其他杂质元素的含量会较多,例如 锌、铁、钙、镁、硅等元素,目前的火法工艺中铅锌在还原过程中会被同步还原,在产品中会 共存,获得的产品还需二次加工获得品质较好的铅锌产品。另外含铅原料中的铁、钙、镁、硅 元素在冶炼过程中不会挥发,形成熔融体,冷却后转化为炉渣,虽然这些炉渣不属于危险废 物,但是随着含铅原料中铅含量的下降,每吨金属铅产生的炉渣量会急剧增多,这些增多的 6 CN 111549235 A 说 明 书 2/13 页 炉渣在处理过程中增加的处理费也会提高低品位含铅原料的处理成本。 因此,如何能够降低低品位含铅原料处理能耗、实现铅锌的有效分离、减少烟气排 放量、减少尾渣量,是亟待解决的问题。

技术实现要素:

针对现有技术中存在的低品位含铅原料铅锌分离难、含铅原料分离成本高、含铅 原料脱硫成本高等问题,本发明的目的在于提供一种含铅原料的分离方法,该方法在分离 铅锌的同时,还使用廉价的脱硫剂脱硫,并将脱硫副产物转化为有价值的产品,同时使用低 成本的湿法技术,降低低品位含铅原料的处理成本与烟气排放,提高铅等有价金属的回收 率,并通过回收钙、镁、铁元素减少尾渣量。 为实现上述目的,本发明所采用的技术方案如下: 一种含铅原料的分离方法,该方法是针对初始含铅原料进行分离,具体包括如下 步骤: (1)将含有溶剂、助溶剂、催化剂和硫酸盐的反应液与含铅原料反应,期间控制溶 液的pH值在5.0-12.0之间(pH值优选在6.0-10.5之间),反应结束后,分离得到石膏渣和含 铅溶液; (2)向含铅溶液中加入沉淀剂A或含有沉淀剂A的溶液进行反应,期间控制溶液pH 值5.5-12.0之间(pH值优选在7.0-11.0之间),反应结束后,分离得到沉铅溶液和含铅沉淀; (3)将含有溶剂、助溶剂、催化剂和硫酸盐的反应液与步骤(1)得到的石膏渣反应, 期间控制溶液pH值在5.5-12.0之间(pH值优选在7.5-11.5之间),反应结束后,分离得到尾 渣与含钙溶液; (4)通过挥发碱性气体或加入酸性化合物的方式调节含钙溶液pH值至4.0-10 .0 (pH值优选在6.0-9.0之间),使含钙溶液中析出硫酸钙固体,分离得到含钙沉淀与沉钙溶 液。 本发明中所述含铅原料为氧化铅矿、方铅矿氧化产物、硫化锌矿、硫化锌矿氧化产 物、氧化锌矿、含铅烟道灰、铅酸电池生产过程含铅废料、报废铅酸电池铅膏及其热分解产 物、报废铅酸电池铅膏脱硫产物、次氧化锌、含锌烟尘、含铅烟尘、铅锌铜再生过程中集(除) 尘装置收集的粉尘和废水处理污泥、铅锌铜冶炼过程产生的废水处理污泥、铅锌冶炼过程 中锌焙烧矿热酸浸出黄钾铁矾法、热酸浸出针铁矿法产生的铅银渣、铅锌冶炼过程中阴极 铅精炼产生的氧化铅渣及碱渣、粗铅熔炼过程中产生的浮渣和底泥、铅锌铜冶炼过程中各 干式除尘器收集的各类烟尘、铅锌冶炼过程中锌精馏炉产生的锌渣、铅锌冶炼过程中鼓风 炉炼锌锌蒸气冷凝分离系统产生的鼓风炉浮渣、铅锌冶炼过程中氧化锌浸出处理产生的氧 化锌浸出渣、铅锌冶炼过程中阴极锌熔铸产生的熔铸浮渣、硫化锌矿常压氧浸或加压氧浸 产生的硫渣(浸出渣)、铅锌冶炼过程中,锌焙烧矿热酸浸出黄钾铁矾法产生的铁矾渣、铅锌 冶炼过程中锌焙烧矿常规浸出法产生的浸出渣、粗锌精炼加工过程中产生的废水处理污 泥、钢铁冶炼及加工过程中集(除)尘装置收集的粉尘和废水处理污泥和含铅污泥中的一种 或几种;所述含铅原料在反应液中的加入量为1-1000g/L。 上述步骤(1)与步骤(3)中,所述反应液中的溶剂为氨、甲胺、乙胺、乙二胺、丙二 胺、苯胺、乙醇胺、二乙醇胺、三乙醇胺、咪唑、二乙三胺、三乙四胺、四乙五胺、乙二胺四乙 7 CN 111549235 A 说 明 书 3/13 页 酸、丙二胺二乙酸、乙二胺二乙酸、乙二醇二乙醚二胺四乙酸、二乙醚二胺四乙酸、丙二胺四 乙酸、羟乙基乙二胺三乙酸、四羟丙基乙二胺、2-氨基苯甲酸-N,N二乙酸、二乙硫醚二胺四 乙酸、磺基水杨酸、二乙三胺五乙酸、三乙四胺六乙酸、环己二胺四乙酸、氨三乙酸、谷氨酸、 缬氨酸、组氨酸、天冬氨酸、亮氨酸、异亮氨酸、丙氨酸、脯氨酸、丝氨酸、苯丙氨酸、精氨酸、 苏氨酸、甘氨酸、赖氨酸、天冬酰胺、谷氨酰胺、蛋氨酸、鸟氨酸、牛磺酸、瓜氨酸和肌氨酸中 的一种亚氨基二琥珀酸中的一种或几种;所述溶剂在反应液中的浓度为0.1-6.0mol/L;步 骤(3)中溶剂的浓度优选为0.5-5.0mol/L; 所述助溶剂是钠、钾、铵、镁、钙、锌、锰、镍、铜、铬或铅离子的硫酸盐、氯化物、甲酸 盐、乙酸盐、丙二酸盐、苯甲酸盐、叉羟基磷酸盐、柠檬酸盐、酒石酸盐或琥珀酸盐;所述助溶 剂在反应液中的浓度为0.1-6.0mol/L;步骤(1)中助溶剂的浓度优选为0.5-5.0mol/L; 所述硫酸盐为钠、钾、铵、镁、钙、锌、锰、镍、铜、铬和/或铅离子的硫酸盐,所述硫酸 盐在反应液中的浓度为0.1-6.0mol/L; 所述催化剂为变价金属化合物,具体为铁盐、钴盐、镍盐和锰盐中的一种或几种, 所述催化剂在反应液中的浓度为0.001-2mol/L。 上述步骤(2)中,所述沉淀剂A是亚硫酸盐、亚硫酸氢盐、亚硫酸、二氧化硫、碳酸 盐、碳酸氢盐、二氧化碳和二氧化碳水溶液的一种或几种;所述含铅沉淀是碳酸铅、碱式碳 酸铅、碱式碳酸铅钠和亚硫酸铅中的一种或几种。 上述步骤(1)-(4)中,反应温度在0-150℃之间;其中:步骤(1)中反应温度优选为 20-100℃之间;步骤(2)中反应温度优选为20-100℃之间;步骤(3)中反应温度优选为10-90 ℃之间;步骤(4)中反应温度优选为20-100℃之间; 上述步骤(1)中,使用有机酸、无机酸、有机碱、无机碱、强碱弱酸盐、强酸弱碱盐、 酸式盐或挥发碱性气体的方式调节溶液pH值在5.0-12.0之间; 上述步骤(2)-(3)中,使用有机酸、无机酸、有机碱、无机碱、强碱弱酸盐、强酸弱碱 盐、酸式盐或挥发碱性气体的方式调节溶液pH值在5.5-12.0之间; 上述步骤(4)中,所述酸性化合物是有机酸、无机酸、强酸弱碱盐和酸式盐中的一 种或几种; 所述有机酸、无机酸、有机碱、无机碱、强碱弱酸盐、强酸弱碱盐和酸式盐具体为盐 酸、硝酸、硫酸、磷酸、甲酸、乙酸、丙酸、丁酸、辛酸、己二酸、乙二酸、丙二酸、丁二酸、马来 酸、酒石酸、苯甲酸、苯乙酸、邻苯二甲酸、对苯二甲酸、戊酸、己酸、癸酸、硬脂酸、软脂酸、丙 烯酸、柠檬酸、硫酸铵、硫酸氢铵、硫酸氢钠、硫酸氢钾、乙酸铵、磷酸氢二铵、磷酸二氢铵、硝 酸铵、一乙醇胺、二乙醇胺、三乙醇胺、乙二胺、氨水、氨气、氢氧化钠、氢氧化钾、氧化钙、氢 氧化钙、氧化钡、氢氧化钡、甲胺、乙胺、丙二胺、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾、碳酸 铵和碳酸氢铵中的一种或几种; 所述碱性气体是氨气、一乙醇胺、二乙醇胺、三乙醇胺、乙二胺、甲胺、乙胺和丙二 胺中的一种或几种。 所述含钙沉淀是二水石膏、半水石膏和无水石膏中的一种或几种;所述碱性气体 是氨气、一乙醇胺、二乙醇胺、三乙醇胺、乙二胺、甲胺、乙胺和丙二胺中的一种或几种。 所述酸性化合物优选为盐酸、硝酸、硫酸、磷酸、甲酸、乙酸、丙酸、丁酸、辛酸、己二 酸、乙二酸、丙二酸、丁二酸、马来酸、酒石酸、苯甲酸、苯乙酸、邻苯二甲酸、对苯二甲酸、戊 8 CN 111549235 A 说 明 书 4/13 页 酸、己酸、癸酸、硬脂酸、软脂酸、丙烯酸、柠檬酸、硫酸铵、硫酸氢铵、硫酸氢钠、硫酸氢钾、乙 酸铵、磷酸氢二铵、磷酸二氢铵和硝酸铵中的一种或几种。 进一步,更为优选的方案是,步骤(2)所得沉铅溶液或步骤(4)所得沉钙溶液均可 以作为步骤(1)或步骤(3)的反应液使用; 更为优选的方案是,步骤(1)中加入还原剂,使含铅原料中的二氧化铅还原为可溶 性铅,还原剂是金属铅、亚硫酸盐、二氧化硫、草酸、抗坏血酸、金属铁、亚铁盐等常见的还原 剂; 更为优选的方案是,步骤(1)中,反应液通过与含铅原料多次反应或反应液与过量 含铅原料反应的方式,提高含铅溶液中的铅浓度,降低含铅溶液中的钙浓度; 更为优选的方案是,步骤(1)中,含铅溶液中钙浓度小于10g/L。 更为优选的是,步骤(1)、步骤(2)、步骤(3)、步骤(4)中,使用挥发碱性气体方式调 节溶液pH值时,更为优选的方案是通入空气、惰性气体或减压蒸发的方式促进碱性气体的 挥发,减压蒸发的温度在20-95℃之间; 更为优选的方案是含铅原料含氯及其他可溶性盐较多时,可以预先与水接触,去 除含铅原料中的可溶性物质,水洗后的含铅原料作为步骤1)中的含铅原料使用。 上述步骤(1)中,所述含铅原料经过预处理后使用,所述预处理包括如下步骤: (A)含铅原料与酸性物质或含有酸性物质的溶液混合进行处理,得到含铅物料A; (B)含铅物料A与水或含有酸性物质的溶液接触,分离后得到含锌溶液与预处理后 的含铅原料。 上述步骤(A)和步骤(B)中,所述酸性物质是硫酸、亚硫酸、磷酸及阳离子是钾、钠、 铵离子的硫酸盐、硫酸氢盐、亚硫酸盐、亚硫酸氢盐、硝酸盐、磷酸盐、磷酸氢二盐、磷酸二氢 盐中的一种或几种。 上述步骤(A)中,所述含铅原料与酸性物质混合处理温度在40-800℃之间;上述步 骤(A)中,所述酸性物质与含铅原料的质量比为0.0002:1-1:20之间。 上述步骤(B)所得含锌溶液按如下步骤处理: (C)含锌溶液使用蒸发结晶、冷却结晶或加入沉淀剂B的方式,将含锌溶液中的锌 以含锌沉淀的固体形式沉淀,分离得到沉锌溶液与含锌沉淀; (D)向沉锌溶液中加入沉淀剂C,使沉锌溶液中的镁以含镁沉淀的形式沉淀,期间 控制溶液pH值在6.0-13.0之间,分离得到沉镁溶液与含镁沉淀。 上述步骤(C)中,所述蒸发结晶温度为20-150℃,所述冷却结晶温度为-50-100℃, 所述沉淀剂B是亚硫酸盐、亚硫酸氢盐、亚硫酸、二氧化硫、碳酸盐、碳酸氢盐、二氧化碳和二 氧化碳水溶液中的一种或几种;所述含锌沉淀是氢氧化锌、碱式硫酸锌、硫酸锌、亚硫酸锌、 碳酸锌、碱式碳酸锌、硫酸锌铵和硫酸锌氨络合物中的一种或几种。 上述步骤(D)中,所述沉淀剂C是氨水、氨、尿素、氢氧化钠、氢氧化钾、氢氧化钡、氧 化钙、氢氧化钙、甲胺、乙胺、丙二胺、碳酸盐、碳酸氢盐、二氧化碳、二氧化硫、亚硫酸盐和亚 硫酸氢盐中的一种或几种;所述含镁沉淀是氢氧化镁、亚硫酸镁、碳酸镁、硫酸镁铵、碱式碳 酸镁和碱式硫酸镁中的一种或几种。 上述步骤(D)中,当使用氨水、氨气、氢氧化钠、氢氧化钾、氢氧化钡、氧化钙、氢氧 化钙、甲胺、乙胺或丙二胺为沉淀剂C时,所得含镁沉淀是氢氧化镁、氧化镁中的一种或两 9 CN 111549235 A 说 明 书 5/13 页 种; 上述步骤(D)中,当使用碳酸盐、碳酸氢盐、二氧化碳、二氧化硫、亚硫酸盐和亚硫 酸氢盐为沉淀剂C时,所述含镁沉淀是碳酸镁、碱式碳酸镁、亚硫酸镁中的一种或两种; 上述步骤(D)中,反应温度在10-150℃之间,反应压力在-0.05~1.5Mpa之间,溶液 pH值优选控制在6.5-12.0之间。 上述步骤(1)中,向所得含铅溶液中加入金属铅,使含铅溶液中没有铅活泼的金属 (包括铜和/或银)与金属铅反应,置换为相应的金属,以去除含铅溶液中的铜和/或银离子。 向步骤(3)所得含钙溶液或步骤(B)所得含锌溶液中加入金属锌,使溶液中没有锌 活泼的金属(包括铜、镉、镍、铁、铅、钴、银)与金属锌反应,置换为相应的金属,以去除溶液 中没有锌活泼的金属离子(铜、镉、镍、铁、铅、钴、银离子)。 向步骤(1)中所得含铅溶液或步骤(1)反应进行过程中的溶液或步骤(3)所得含钙 溶液或步骤(3)反应进行过程中的溶液或步骤(B)所得含锌溶液或步骤(B)反应进行过程中 的溶液中加入氧化剂,将砷或锰以固体形式沉淀并分离;所述氧化剂是双氧水、二氧化锰、 高锰酸钾、空气、氧气和富氧空气中的一种或几种;其中:向溶液中加入氧化剂时,控制溶液 温度在40-100℃之间,反应压力维持在0-1.5MPa之间,氧化剂加入量为1-200g/L; 向步骤(1)所得含铅溶液或步骤(2)所得沉铅溶液或步骤(3)中所得含钙溶液或步 骤(4)中所得沉钙溶液或步骤(C)中所得沉锌溶液中加入二氧化碳、碳酸盐、碳酸氢盐、亚硫 酸氢盐、磷酸盐、草酸盐和草酸中的一种或几种,将溶液中的铅或锌或镁或钙转化为碳酸盐 或亚硫酸盐或草酸盐或磷酸盐沉淀,沉淀过程中使用有机酸、无机酸、有机碱、无机碱、强碱 弱酸盐、强酸弱碱盐和酸式盐中的一种或几种控制溶液pH值在4.0-12.0之间;其中:所述碳 酸盐、碳酸氢盐、亚硫酸氢盐、磷酸盐、草酸盐的阳离子为钾、钠和铵中的一种或几种;所述 有机酸、无机酸、有机碱、无机碱、强碱弱酸盐、强酸弱碱盐、酸式盐是盐酸、硝酸、硫酸、磷 酸、甲酸、乙酸、丙酸、丁酸、辛酸、己二酸、乙二酸、丙二酸、丁二酸、马来酸、酒石酸、苯甲酸、 苯乙酸、邻苯二甲酸、对苯二甲酸、戊酸、己酸、癸酸、硬脂酸、软脂酸、丙烯酸、柠檬酸、硫酸 铵、硫酸氢铵、硫酸氢钠、硫酸氢钾、乙酸铵、磷酸氢二铵、磷酸二氢铵、硝酸铵、一乙醇胺、二 乙醇胺、三乙醇胺、乙二胺、氨水、氨气、氢氧化钠、氢氧化钾、氧化钙、氢氧化钙、氧化钡、氢 氧化钡、甲胺、乙胺、丙二胺、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾、碳酸铵、碳酸氢铵中的一 种或几种;所述二氧化碳、碳酸盐、碳酸氢盐、亚硫酸氢盐、磷酸盐、草酸盐、草酸中一种或几 种的加入量为1-200g/L。更为优选的方案是,步骤3)中所得含钙溶液或步骤4)中所得沉钙 溶液或步骤C)中所得沉锌溶液中的锌或镁或钙转化为碳酸盐或亚硫酸盐或草酸盐或磷酸 盐沉淀过程中,控制溶液反应温度在20-100℃,压力在0-1.5MPa之间,溶液pH值在5.0-11.0 之间; 向步骤(2)或步骤(4)或步骤(C)中的溶液加入离子强度调节剂或溶液极性调节剂 或表面活性剂;所述离子强度调节剂是钠、钾、铵或镁离子的碳酸盐、硝酸盐、氯化物、氟化 物、乙酸盐、草酸盐、磷酸盐、柠檬酸盐、焦磷酸盐、酒石酸盐和高氯酸盐中的一种或几种,浓 度不超过4.5mol/L;所述溶液极性调节剂是甲醇、乙醇、丙醇、异丙醇、乙二醇、丙三醇、N-甲 基吡咯烷酮、正丁醇、甲醛、乙醛、苯甲醛、丙酮、丁酮、环己酮、甲酸、乙酸和丙酸中的一种或 几种,浓度不超过15.0mol/L;所述表面活性剂是阴离子型表面活性剂、阳离子型表面活性 剂、两性离子表面活性剂、非离子型表面活性剂,所述表面活性剂具体为硬脂酸、油酸、月桂 10 CN 111549235 A 说 明 书 6/13 页 酸、季铵盐、椰油酰胺丙基甜菜碱、十二烷基氨基丙酸、异构醇聚氧乙烯聚氧丙烯醚、聚乙烯 吡咯烷酮、辛基酚聚氧乙烯醚、聚乙二醇辛基苯基醚、聚氧乙烯失水山梨醇脂肪酸脂、十二 烷基磺酸钠、十二烷基硫酸钠、十二烷基硫酸钾、亚硫酸二乙酯、丙二酸、山梨醇、谷氨酸钠、 硫酸铝、十六烷基三甲基氯化铵、邻苯二酚-3,5-二磺酸钠、玫红三羧酸铵、二乙基二硫代氨 基甲酸钠、二甲酚橙、变色酸、铬黑T、铬黑A、四乙烯五胺、三乙烯四胺、焦磷酸钠、三聚磷酸 钠、十二烷基三甲基氯化铵、苄基三乙基氯化铵、明胶、骨胶、阿拉伯胶、聚乙烯醇、聚乙二 醇、聚甲基丙稀酰胺和烷基酚聚氧乙烯醚中的一种或几种,表面活性剂加入量不超过10g/ L。 上述步骤(1)-步骤(4)中,当采用挥发碱性气体调节溶液pH值时,产生的碱性气体 作为碱直接循环使用或通过冷凝吸收的方式重新转化为碱循环使用。 上述步骤(4)所得的含钙沉淀或步骤(C)所得含锌沉淀或步骤(D)所得含镁沉淀与 沉淀剂D的反应,期间使用碱性物质控制溶液pH值6-12,得到硫酸盐溶液与碳酸盐化合物, 硫酸盐溶液直接或经过结晶做为硫酸盐返回步骤(1)、步骤(2)、步骤(3)、步骤(4)过程中作 为硫酸盐使用;所述沉淀剂D是碳酸盐、碳酸氢盐、二氧化碳中的一种或几种;所述碱性物质 是氨水、氨、尿素、氢氧化钠、氢氧化钾、甲胺、乙胺、丙二胺、碳酸盐、碳酸氢盐中的一种或几 种;所述碳酸盐化合物是碳酸钙、碳酸镁、碱式碳酸镁、碳酸锌、碱式碳酸锌中的一种或几 种。 进一步,更为优选的方案是,所述沉淀剂D是二氧化碳、阳离子为钾、钠、铵的碳酸 盐、碳酸氢盐中的一种或几种; 更为优选的方案是,所述碱性物质是氨水、氨气、氢氧化钠、氢氧化钾、甲胺、乙胺、 丙二胺及阳离子为钾、钠、铵的碳酸盐、碳酸氢盐中的一种或几种; 更为优选的方案是,含钙沉淀与沉淀剂D反应时,所得碳酸盐化合物是碳酸钙; 更为优选的方案是,含镁沉淀与沉淀剂D反应时,所得碳酸盐化合物是碳酸镁或碱 式碳酸镁; 更为优选的方案是,含锌沉淀与沉淀剂D反应时,所得碳酸盐化合物是碳酸锌或碱 式碳酸锌。 向步骤(1)的反应液中加入脱硫剂或含有脱硫剂的溶液,使含铅原料中的硫酸根 转化为石膏沉淀;所述脱硫剂是氧化钙、氧化钡、氢氧化钙、氢氧化钡中的一种或几种;所述 含有脱硫剂的溶液是步骤(1)、步骤(2)、步骤(3)、步骤(4)、步骤(B)、步骤(C)、步骤(D)中的 任一溶液与脱硫剂接触后,分离后获得的溶液。进一步,更为优选的方案是,步骤1)、步骤 2)、步骤3)、步骤4)、步骤B)、步骤C)、步骤D)中的任一溶液与脱硫剂接触的温度是0-100℃; 更为优选的方案是使用过量的脱硫剂与步骤1)、步骤2)、步骤3)、步骤4)、步骤B)、步骤C)、 步骤D)中的任一溶液接触,分离固体后得到含有脱硫剂的溶液。 上述步骤B)所得含锌溶液,使用单次冷却结晶或多次冷却结晶或调解溶液pH值或 加入氧化剂的方法,将含锌溶液中的铁转化为含铁沉淀;所述调解溶液pH值的方法为:使用 有机碱、无机碱、强碱弱酸盐中的一种或几种,调解溶液pH值至1.5-10.0之间;所述冷却结 晶的温度为-50-100℃;所述氧化剂是双氧水、二氧化锰、高锰酸钾、空气、氧气、富氧空气中 的一种或几种;所述含铁沉淀是水合氧化铁、氧化铁、氢氧化铁、四氧化三铁、铁矾、硫酸亚 铁、硫酸铁中的一种或几种。 11 CN 111549235 A 说 明 书 7/13 页 进一步,更为优选的方案是,所述有机碱、无机碱、强碱弱酸盐是氨水、氨气、氢氧 化钠、氢氧化钾、氧化钙、氢氧化钙、氢氧化钡、氧化钡、甲胺、乙胺、丙二胺、碳酸盐、碳酸氢 盐中的一种或几种; 更为优选的方案是,使用单次冷却结晶或多次冷却结晶方法得到的含铁沉淀是硫 酸亚铁、硫酸铁中的一种或几种; 更为优选的方案是,使用调解溶液pH值或加入氧化剂的方法得到的含铁沉淀是水 合氧化铁、氧化铁、氢氧化铁、四氧化三铁、铁矾中的一种或几种; 更为优选的方案是,碳酸盐、碳酸氢盐是阳离子为钾、钠、铵的碳酸盐、碳酸氢盐中 的一种或几种。 本发明分离方法的设计机理如下: 本发明所要解决的主要问题是实现低品位含铅原料的低成本脱硫,将其中有价元 素进行提取、分离,并转化为合格的产品。低品位含铅原料中有价元素的提取,一直是困扰 铅锌冶炼行业的难题,在传统铅锌冶炼工业中,含铅原料大多来源于铅精矿、锌精矿、报废 铅酸电池等铅锌含量较高的原料,低品位含铅原料被大量闲置,无法充分回收其中的铅锌 资源。 现有的火法工艺处理铅锌含量较高的含铅原料比较成熟,通过还原冶炼将铅锌化 合物还原为金属态的铅锌,超过1000℃的冶炼温度带来的能耗及附加成本,使火法炼铅要 求含铅原料中的铅含量不能过低。对于高含硫的含铅物料,例如硫酸铅泥、铅膏等,含硫量 较高,直接冶炼会产生大量的二氧化硫气体,火法冶炼铅需要预先脱除原料中的硫,目前多 使用氢氧化钠、碳酸钠等脱硫剂脱硫,附产低价值的硫酸钠。并且很多低品位含铅原料,例 如低品位氧化锌矿、锌浸出渣、高炉灰、转炉灰,不仅含有铅,同时含有锌、镁、钙、铁等元素。 一般来说,常见的金属硫酸盐在水中均可溶解,例如锌、铜、镍、钴等,因此锌冶炼、铜冶炼等 有色金属冶炼企业使用硫酸溶液处理含锌、铜等元素的原料,将锌、铜等元素化合物与硫酸 反应转化为可溶性硫酸盐,再进一步分离提纯。但是在硫酸溶液中,铅、钙硫酸盐的溶解度 较低,使用各种原料通过硫酸溶液处理后,铅、钙会转化为硫酸盐存在于渣中,无法有效提 取。低品位含铅原料的成分复杂,特别是含有铅、锌、铜、铁、钙等多种元素,使用常规的硫酸 溶液提取有价金属难度较大,并且相互分离困难,使有价金属的回收率不高,很多低品位的 含铅原料目前没有较好的处理方法,大量堆存。 本发明提出了一种含铅原料的分离方法,以铅钙分离为基础,可以将含铅原料中 的铅、锌、钙、铁、镁逐一分离为产品,在此过程中仅仅消耗少量的硫酸,实现低品位含铅原 料的资源化回收。 具体来说,将含铅原料首先与硫酸、硫酸盐等物质混合,进行热处理,得到预处理 含铅原料A,将含铅原料中的铁、锌、镁转化为可溶性硫酸锌、硫酸亚铁、硫酸铁、硫酸镁,提 高含铅原料中锌、铁,镁的浸出率,并将含铅原料中的碳酸钙、氧化钙转化为石膏,氧化铅、 碳酸铅转化为硫酸铅。 预处理含铅原料A再与水或含有硫酸盐的水溶液反应,将预处理含铅原料A中的可 溶性硫酸盐溶解,在此过程中,预处理含铅原料A中的铅、钙元素以不溶性硫酸盐沉淀的形 式与可溶性锌、铁、镁分离,实现了含铅原料中锌、铁、镁元素与铅、钙元素的分离,然后得到 预处理含铅原料B与含有锌、镁、铁离子的含锌溶液; 12 CN 111549235 A 说 明 书 8/13 页 对于一些含铅原料中的锌、镁、铁成分为较易反应时,可以不进行含铅原料与硫 酸、硫酸盐等物质混合的热处理过程中,直接将含铅原料与含有硫酸盐的溶液直接反应,将 含铅原料中的锌、镁、铁元素转化为可溶性硫酸盐,将铅、钙转化为不溶性硫酸盐,实现了含 铅原料中锌、铁、镁元素与铅、钙元素的分离,然后得到预处理含铅原料B与含有锌、镁、铁离 子的含锌溶液。 对于含有铁的含铅原料而言,含锌溶液中会含有铁离子,利用硫酸亚铁溶解度温 度曲线与其他硫酸盐溶解度温度曲线不同,使用单次或多次冷却结晶,即重结晶的方式,将 硫酸亚铁与其他硫酸盐(硫酸锌、硫酸镁等)分离,得到硫酸亚铁产品;或者利用氢氧化铁 (氧化铁)溶度积低的特点,使用碱(可以为外源加入的碱或系统内回收的碱)调解溶解的pH 值,以加入氧化剂为辅助手段,将亚铁、三价铁离子转化为氢氧化铁或氧化铁或铁矾沉淀, 实现含锌溶液的除铁过程。 含铅原料的来源比较广泛,除了铅、锌、铁、钙镁元素外,还会存在有色金属、砷、 锰、铜、镉、镍、钴、银等杂质元素,这些杂质元素在含镁原料浸出的过程中也会进入到含镁 溶液中。为了保证镁产品的品质,需要去除含镁溶液中的杂质离子。锰含锌溶液以二价锰的 形式存在,砷以亚砷酸盐的形式存在,可以通过加入双氧水、高锰酸钾等氧化剂或通入空 气、氧气氧化的方式,将锰、砷转化为二氧化锰、砷酸盐的沉淀,去除含锌溶液中的锰、砷离 子。 对于铜、镉、镍、钴、银等杂质元素,使用金属锌将没有锌活泼的元素置换为金属, 例如锌、铜、镍、镉、钴、银等,此时溶液中的杂质金属被去除。 上述含锌溶液的净化方法可以根据含铅原料的成分进行每批次或定期除杂。 对于含锌溶液中的锌,通过蒸发结晶、冷却结晶联用的方法,将其中的锌以硫酸锌 铵、硫酸锌、锌络合物的形式沉淀下来,实现溶液中锌与镁的分离。 分离后的含锌沉淀再与碳酸盐或二氧化碳反应,将锌全部转化为碱式碳酸锌,实 现了锌以碱式碳酸锌分离的目的,锌与碳酸盐反应会产生含有硫酸盐的溶液,这些含有硫 酸盐的溶液可以返回其他需要补充硫酸盐的过程,实现硫酸盐的回用。碱式碳酸锌可以作 为炼锌原料使用或加热分解为氧化锌产品,使锌转化为符合标准的产品。对于不含镁的含 铅原料,含锌溶液经过除锌后,即可将溶液返回步骤A)或步骤B)选循环使用。 含铅原料中基本都会含有钙元素,钙在浸锌过程中会转化为微溶的硫酸钙,硫酸 钙在水溶液中溶解度不高,但是仍可以达到2g/L的浓度,而碱式碳酸镁、氧化镁等产品对钙 的含量较高,例如碱式碳酸镁中一等品要求氧化钙含量低于0.7%,因此需要对含锌溶液中 的钙进行除杂。对于含锌溶液中的钙,使用碳酸盐与钙反应,将钙转化为碳酸钙沉淀,为了 获得更好的除钙效果,在镁不沉淀的前提下,在沉钙时尽可能控制溶液pH值在7.5-9.5之 间。虽然经过除钙后,但是含锌溶液中依旧会含有少量的钙无法沉淀完全。 对于下游对钙含量要求较为宽松的碱式碳酸镁产品,含锌溶液可以不经除钙直接 与碳酸盐或二氧化碳反应,将镁转化为碱式碳酸镁产品与硫酸盐溶液,硫酸盐溶液补充反 应需求。下游对钙含量要求较为严格的碱式碳酸镁产品,需要进一步降低钙的含量,将含锌 溶液与碱反应,将镁转化为氢氧化镁沉淀,此时溶液中没有游离的碳酸根,钙仍以可溶性离 子形式存在,实现了钙镁的完全分离,得到氢氧化镁沉淀与硫酸盐溶液,硫酸盐溶液补充反 应需求。获得的氢氧化镁固体再与碳酸盐、二氧化碳反应,获得碱式碳酸镁产品。 13 CN 111549235 A 说 明 书 9/13 页 含铅原料中经常会含有氟、氯离子,氟离子在使用氧化钙脱硫时,与钙转化为氟化 钙进入渣中;氯离子多为可溶性化合物,可以使用水预先与含铅原料混合,将氯离子转移至 水中,含有氯离子的水再经过蒸发浓缩或反渗透浓缩,实现水的回用。对于系统中累计的氯 离子,可以使用超滤、纳滤、反渗透多种膜处理的方式,将系统溶液中的氯分离出来。 含铅原料经过步骤A)、步骤B)处理后,转化为预处理含铅原料B,预处理含铅原料B 进入步骤1)作为含铅原料与含有溶剂、助溶剂的反应液反应,得到含铅溶液与石膏渣。在此 过程中,使用碱或酸调节反应液的pH值,并加入脱硫剂将含铅原料中的硫酸铅转化为可溶 性铅与石膏沉淀,脱硫剂可以是固体直接加入步骤1)的反应中,也可以是沉铅溶液或其他 反应液与氧化钙等脱硫剂预先反应,分离杂质后获得含钙量较高的高钙溶液在加入步骤1) 中,实现反应液中铅钙元素的交换。步骤1)反应后,分离后得到含铅溶液与石膏渣。含铅溶 液再与二氧化碳(二氧化硫、碳酸盐、亚硫酸盐可以达到同样技术效果)反应,将铅转化为碳 酸铅(或其他铅盐)沉淀。对于锌、镁等元素含量较低或不含的含铅原料,可以不经过步骤 A)、步骤B)、步骤C),直接作为含铅原料参与步骤1)的反应。 石膏渣则进入石膏分离工序,石膏渣进入步骤3),使用与步骤1)含有相同溶剂、助 溶剂的反应液,溶解石膏,并使用酸或碱控制反应液的pH值。过滤分离后得到含钙溶液和最 终的尾渣。含钙溶液再通过蒸发,控制含钙溶液的离子强度、溶剂浓度等方式,实现石膏的 结晶。 在本发明中,步骤1)和步骤3)所使用的溶剂、助溶剂是相同,溶剂起到络合溶解作 用,助溶剂起到调节离子强度、调节络合剂络合能力的作用,由溶剂和助溶剂组成的反应 液,对铅、锌、钙、铜、镍、钴、镉等元素有较好的溶解能力,特别是反应液对钙的溶解能力与 硫酸根对钙的沉淀能力相似,通过溶液离子强度、溶剂、助溶剂的浓度的调节,即可实现硫 酸钙在反应液中溶解-析出过程,同时,反应液对铅的溶解能力远远高于钙,并且对铅的溶 解能力高于硫酸铅,低于碳酸铅。本发明反应液利用这一特性,首先利用过量的铅与反应液 反应,反应液对铅的溶解能力远高于钙,过量铅存在的时候反应液处于溶铅不溶钙的状态, 含铅原料中的硫酸根与钙反应转化成石膏沉淀,实现铅的溶解与脱硫同步进行,含铅原料 与反应液会经过逆流多次接触,使含铅溶液中的钙浓度尽可能低,石膏渣中的铅含量尽可 能低。含铅原料中的铅被浸出后,剩余的石膏再与反应液反应,此时石膏渣中铅含量较低, 利用反应液对石膏的可控溶解,实现石膏的分离提纯。 含铅原料会含有少量的砷、锰等杂质元素,可以向含铅原料浸出过程、含铅溶液、 沉铅溶液、石膏渣浸出过程、含钙溶液、沉钙溶液中加入氧化剂,将砷锰元素氧化转化为固 体,实现分离。 含铅溶液中会含有少量的钙、镁,可以向含铅溶液中加入含有草酸盐、碳酸盐、亚 硫酸盐等的沉淀剂,将含铅溶液中的钙、镁元素转化为沉淀,使碳酸铅产品品质得到保证。 石膏渣中含有的少量铅、锌、镁在溶液中逐渐富集,可以通过向含钙溶液、沉钙溶 液中加入金属锌,将铅、铜、银等金属离子转化为金属,进行分离;也可以通过向含钙溶液、 沉钙溶液中加入碳酸盐或二氧化碳沉淀剂,使铅、锌、镁、钙共同沉淀,得到碳酸铅、碳酸锌、 碳酸镁、碳酸钙的混合物,实现含钙溶液、沉钙溶液中铅锌镁元素的去除。 在含镁溶液与沉淀剂反应沉镁以及含钙溶液沉淀石膏的过程中,为了获得更好的 钙镁产品晶型,可以加入表面活性剂,控制沉淀的晶型,使产品具有更好的微观形貌。 14 CN 111549235 A 说 明 书 10/13 页 含铅原料中的碳酸钙在步骤A)、步骤B)、步骤1)与硫酸盐、硫酸转化为石膏,会消 耗硫酸盐、硫酸,而石膏产品的价值较低,因此根据硫酸盐的消耗情况,将部分硫酸钙产品 与碳酸盐、二氧化碳反应,转化为碳酸钙产品与硫酸盐,硫酸盐重新补充含铅原料反应过程 消耗的硫酸盐。 本发明通过硫酸盐、碱的循环,以及反应液铅钙分离的特性,结合锌镁与铅钙的分 离技术,将含铅原料在消耗少量硫酸的前提下,分离为满足市场标准的碳酸铅、碳酸酸锌、 碱式碳酸镁、碳酸钙产品。 本发明的优点和有益效果如下: 本发明提出的含铅原料处理的过程中,通过湿法技术,减少了含铅原料处理过程 的能耗成本,并且通过铅、钙、镁、锌的相互分离,实现含铅原料中的低品位有价元素的分离 提取并转化为相应的高品质产品,同时使用廉价的氧化钙脱硫,降低了含铅原料的脱硫成 本;另一方面,,利用硫酸盐与含铅原料放出碱性气及产品碳化过程产生的硫酸盐,实现硫 酸盐、碱性气体在体系中的循环,减少了含铅原料处理过程消耗的酸与碱,实现了仅仅消耗 少量硫酸与热能,将铅镁原料中的组分相互分离,具有成本低、能耗低的优点。 综上,本发明提出的一种含铅原料的处理方法,可以有效的回收现有方法不能回 收的低品位含铅原料,具有广阔的市场应用前景。 附图说明 图1为本发明工艺流程图。