技术摘要:

本发明涉及半导体制造设备技术领域,公开了用于马兰戈尼干燥的喷嘴及晶圆后处理装置,其中喷嘴包括设于喷嘴内部的用于气体流通的腔室和包围腔室的喷嘴壁;腔室贯通位于喷嘴两端的进气口和出气口,腔室包括窄径腔、第一过渡腔和宽径腔,窄径腔连通进气口,宽径腔连通出 全部

背景技术:

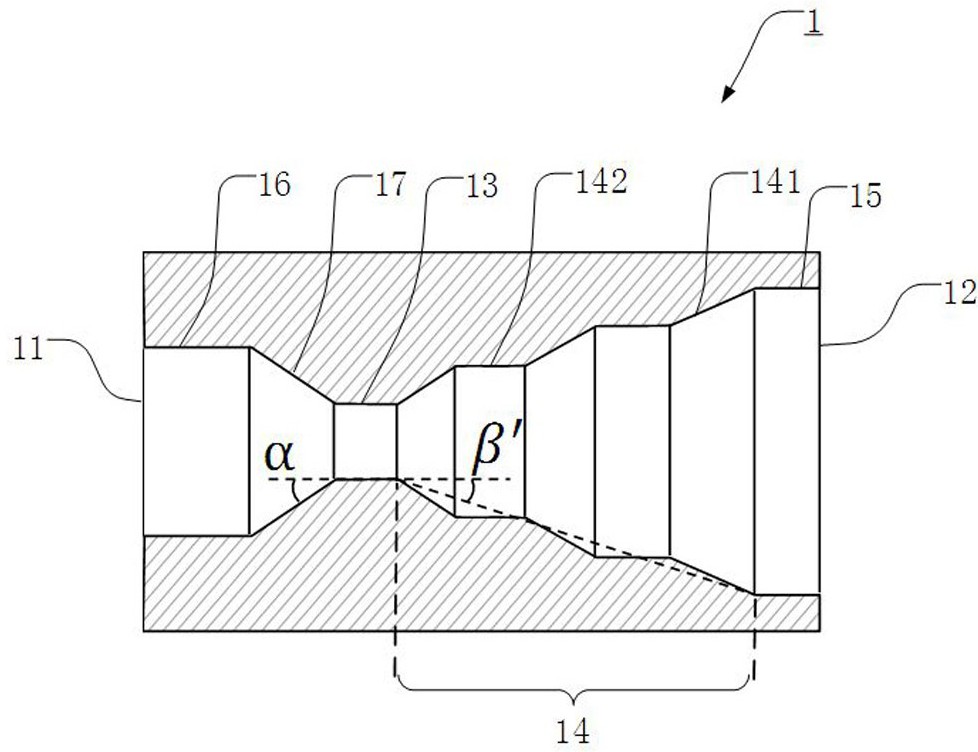

晶圆制造是制约超/极大规模集成电路(即芯片,IC,Integrated Circuit)产业发 展的关键环节。随着摩尔定律的延续,集成电路特征尺寸持续微缩逼近理论极限,晶圆表面 质量要求愈加苛刻,因而晶圆制造过程对缺陷尺寸和数量的控制越来越严格。逻辑芯片制 程中,当特征尺寸从14nm发展至7nm时,19nm以上污染物的控制范围也从100缩减至50颗,逐 步逼近清洗技术和量测技术极限。污染物是造成晶圆表面质量下降甚至产生缺陷的重要因 素,因此需要采用清洗技术将晶圆表面污染物解吸,从而获得超清洁表面,特别是在化学机 械抛光(CMP, Chemical Mechanical Polishing)的后清洗干燥中,容易遇到液痕缺陷(亦 称为水痕,water mark),导致氧化物厚度的局部变化,严重影响芯片制造良率。 基于马兰戈尼(Marangoni)效应的晶圆干燥受到了广泛关注。马兰戈尼效应是由 表面张力梯度引起的界面对流现象。现有的基于马兰戈尼效应的干燥技术是,当从去离子 水的水浴中取出晶圆时,朝晶圆-空气-液体所形成的“弯液面”处吹射诸如含有异丙醇IPA 等表面活性成分的有机蒸气,诱导产生的马兰戈尼效应实现了附着液体的回流,从而获得 全局干燥的晶圆,一般称为马兰戈尼提拉干燥,相关专利可以参见中国专利申请 CN201810659303.2。 目前一般采用喷嘴向晶圆表面喷射干燥气体的方式,现有喷嘴的内部结构和工作 原理如图1所示。其中,现有喷嘴内径在气体出口处紧缩,导致气体出口处气流速度较高,其 射出的气流附近产生的负压会把大量周围的环境气体吸进气流掺混,使到达晶圆表面的气 流所含的表面活性物质的浓度降低,不利于马兰戈尼干燥工艺。而且,干燥气体喷射到晶圆 上时的速度较大,气流对晶圆上液膜的冲击对马兰戈尼干燥过程产生干扰而导致散布溅射 或者反溅,可能导致干燥效果劣化。 综上,现有技术中存在因喷嘴配置和结构缺陷导致晶圆后处理装置干燥作业效果 差的问题。

技术实现要素:

本发明实施例提供了用于马兰戈尼干燥的喷嘴及晶圆后处理装置,旨在一定程度 上部分地解决现有技术中存在的技术问题之一。 本发明实施例的第一方面提供了一种用于马兰戈尼干燥的喷嘴,包括设于所述喷 嘴内部的用于气体流通的腔室和包围所述腔室的喷嘴壁; 所述腔室贯通位于所述喷嘴两端的进气口和出气口,所述腔室包括窄径腔、第一过渡 腔和宽径腔,所述窄径腔连通所述进气口,所述宽径腔连通所述出气口,所述第一过渡腔连 接在窄径腔和宽径腔之间以实现贯通,所述窄径腔的平均内径小于所述宽径腔的平均内径 3 CN 111545364 A 说 明 书 2/11 页 并且所述第一过渡腔的内径沿进气口至出气口的方向逐渐增大,以对整束流经所述喷嘴的 气体并使其减速;所述宽径腔为圆柱状,宽径腔的内侧壁与喷嘴中轴线平行;并且,所述第 一过渡腔为截锥状,第一过渡腔的轴与喷嘴中轴线重合,第一过渡腔的母线与喷嘴中轴线 之间的夹角为10°至80°。 优选的,所述第一过渡腔包括至少两个阶梯段,其中,相邻的两个阶梯段的内侧壁 与喷嘴中轴线的夹角不相同。 优选的,所述第一过渡腔的剖面线的起始点与终点之间的连线与喷嘴中轴线之间 的夹角为10°至80°,其中,所述剖面线为利用所述喷嘴中轴线所在剖面对喷嘴进行剖切后 所述第一过渡腔的内侧壁与该剖面的相交线。 优选的,所述腔室还包括进气腔和第二过渡腔,所述进气腔和第二过渡腔依次连 接在所述进气口和窄径腔之间,所述进气腔的平均内径大于所述窄径腔的平均内径,所述 第二过渡腔的内径沿进气口至出气口的方向逐渐减小。 优选的,所述第二过渡腔为截锥状,第二过渡腔的轴与喷嘴中轴线重合,第二过渡 腔的母线与喷嘴中轴线之间的夹角为10°至80° 。 此外,根据本发明的另一个方面,还提供了一种晶圆后处理装置,包括:用于旋转 晶圆的驱动机构、用于输送流体的供给臂以及箱体;所述供给臂可平行于晶圆平面摆动并 经由设置于其自由端处的喷嘴组件将流体供应至晶圆上;所述喷嘴组件包括具有喷嘴的第 一喷嘴臂和第二喷嘴臂,所述第一喷嘴臂和第二喷嘴臂沿所述供给臂延长,可旋转地固定 配置于所述供给臂的自由端;所述第一喷嘴臂位于第二喷嘴臂下方,所述第一喷嘴臂具有 一个喷嘴并且第二喷嘴臂具有两个喷嘴;并且所述第二喷嘴臂的喷嘴中的至少一个形成为 如上所述的喷嘴。 优选的,所述第二喷嘴臂的喷嘴设置成朝所述驱动机构的转动方向回勾或前探倾 斜。 优选的,所述第二喷嘴臂的喷嘴设置成与所述第二喷嘴臂的轴线呈0°至85°的夹 角。 优选的,所述第二喷嘴臂的喷嘴设置成与所述第二喷嘴臂的轴线呈10°至50°的夹 角。 优选的,所述第一喷嘴臂相对于使其喷嘴垂直于晶圆所在平面的定向绕其轴线朝 下倾斜0°至50°。 本发明实施例的有益效果包括:能够减少喷嘴喷射的干燥气体与周围环境气体的 掺混,使得到达晶圆表面的干燥气体所含的表面活性物质的浓度仍维持在较高水平,还可 以使干燥气流喷射到晶圆表面上时的速度较低,能有效降低气流冲击对马兰戈尼干燥过程 的干扰,提升了干燥工艺效果。 附图说明 通过结合以下附图所作的详细描述,本发明的优点将变得更清楚和更容易理解, 但这些附图只是示意性的,并不限制本发明的保护范围,其中: 图1为现有技术中的用于马兰戈尼干燥的喷嘴的作业原理示意图; 图2为本发明一实施例提供的喷嘴的结构示意图; 4 CN 111545364 A 说 明 书 3/11 页 图3为本发明又一实施例提供的喷嘴的结构示意图; 图4为本发明另一实施例提供的喷嘴的结构示意图; 图5为本发明一实施例提供的喷嘴的作业原理示意图; 图6示出了干燥气流的表面活性物质浓度C关于径向距离R的变化曲线; 图7示出了干燥气流速度V关于径向距离R的变化曲线; 图8示出了根据本申请实施例的晶圆后处理装置的立体透视图; 图9示出了根据本申请实施例的晶圆后处理装置的供给臂、第一喷嘴臂、第二喷嘴臂等 立体视图; 图10示出了根据本申请实施例的晶圆后处理装置的供给臂、第一喷嘴臂、第二喷嘴臂 等立体视图; 图11示出了根据本申请实施例的晶圆后处理装置的第一喷嘴臂及其喷嘴倾斜向下设 置以避免其喷射的漂洗液积聚滞留于驱动机构的卡爪的示意图; 图12示出了根据本申请实施例的晶圆后处理装置的作业原理,即示出了根据本申请的 马兰戈尼干燥装置作业时如何借助马兰戈尼力与离心力和重力的耦合剥离液膜的; 图13示出了根据本申请实施例的晶圆后处理装置的第二喷嘴臂及其喷嘴倾斜喷射避 免残留漂洗液液滴的技术效果的局部放大示意图; 图14更清楚的示出了根据本申请实施例的晶圆后处理装置的第二喷嘴臂及其两个喷 嘴回勾倾斜喷射的局部放大示意图; 图15更清楚的示出了根据本申请实施例的晶圆后处理装置在顺时针旋转晶圆时的第 二喷嘴臂及其两个喷嘴前探倾斜配置的局部放大示意图。