技术摘要:

本发明属于金属机械加工技术领域,具体的说是一种花键套加工工艺,该工艺包括以下步骤:S1:将棒料切断成等规格的原料;S2:将原料加工,插花键;S3:对半成品进行外圆抛光,使用花键抛光装置对半成品内圆面上的花键进行抛光;S4:进行渗氮处理,渗氮温度保持在900℃, 全部

背景技术:

花键套是一个高转速、重支承的链接体,因此它的综合机械性能是至关重要的,包 括耐磨性、屈服强度等。传统工艺加工过程中需要进行切削加工,加工时间也较长,同时,加 工后的表面容易存在毛刺以及各种表面缺陷,这些毛刺和缺陷均会影响花键套的质量和使 用寿命,因此需要有效、可靠方法的去除花键套上的毛刺和缺陷。 现有技术中也存在一些方案,如申请号为CN201710924370.8的项中国专利,第一 步:选用材质为20CrMnTi的圆钢进行下料形成毛坯件;第二步:粗加工后的工件进行调质处 理,将工件缓慢升温至800℃,随后进行退火;第三步:将退火后的工件进行精加工、插花键; 第四步:将精加工后的花键套进行热处理;第五步:碳氮共渗后的工件,进行喷砂处理,虽然 处理后工件机械性能得到大幅提升,工件的疲劳强度、耐磨性、屈服强度等力学性能指标均 较传统加工工艺显著提升,但是,在加工过程中,不存在去除工件表面毛刺及表面缺陷的处 理步骤,容易导致工件因毛刺以及表面缺陷引起工件在使用过程中损坏,降低工件使用寿 命,增加成本。

技术实现要素:

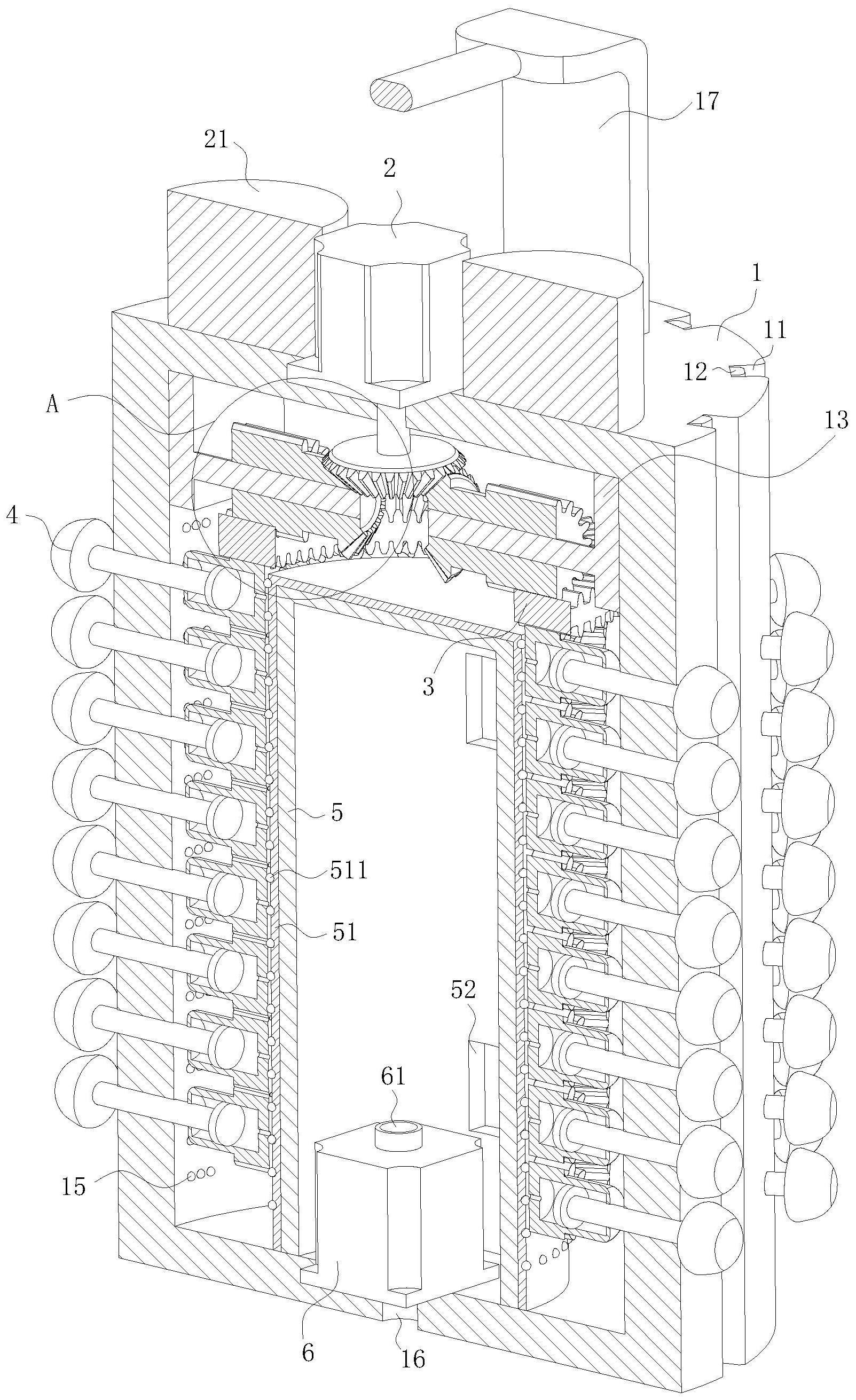

为了弥补现有技术的不足,本发明提出一种花键套加工工艺。 本发明解决其技术问题所采用的技术方案是:本发明所述一种花键套加工工艺, 该工艺包括以下步骤: S1:将准备好的棒料表面清理干净,之后通过金属切断机切断成等规格的待加工 原料; S2:将S1步骤得到的原料进行加工,插花键,得到半成品; S3:使用外圆抛光机对S2步骤得到的半成品的外圆面进行抛光,之后使用花键抛 光装置对半成品内圆面上的花键进行抛光; S4:将S3步骤处理后的产品进行渗氮处理,渗氮处理时热处理炉中温度保持在900 ℃,热处理完成后使用有机溶液进行淬火; S5:将S4步骤后得到的产品喷涂防锈剂,得到最终成品; 其中,所述花键抛光装置包括机体;所述机体呈圆柱形,内部中空且保持密封;所 述机体上表面中间位置固连有驱动电机;所述机体上表面上固连有电池包;所述电池包呈 圆柱形;所述电池包共有两个,绕驱动电机对称分布;所述驱动电机的输出轴末端位于机体 内部;所述输出轴上固连有传动锥齿轮;所述机体内部侧壁上固连有安装架;所述安装架共 有两个,绕输出轴对称分布;所述安装架上转动安装有横向转轴;所述横向转轴靠近安装架 的一端为圆柱齿轮段一;所述横向转轴远离安装架的一端为锥齿轮段;所述锥齿轮段与传 动锥齿轮相啮合;所述横向转轴共有两个,分别安装在两个安装架上;所述机体内安装有齿 4 CN 111571421 A 说 明 书 2/7 页 盘;所述齿盘呈圆环形;所述齿盘的上表面与下表面均设置有齿;所述横向转轴上的圆柱齿 轮段一与齿盘上表面的齿相啮合;所述机体内转动安装有研磨机构;所述研磨机构包括从 动体、活动杆和研磨头;所述从动体的外侧壁上设置有圆柱齿轮段二;所述活动杆安装在从 动体内;所述活动杆在从动体内可沿中心线来回移动;所述活动杆与从动体之间不能转动; 所述活动杆末端位于机体外侧;所述活动杆与机体外侧面垂直;所述活动杆伸出机体不影 响机体内空间的密封性;所述研磨头固连在活动杆末端;所述从动体外侧壁上设置的圆柱 齿轮段二与齿盘下表面上的齿相啮合;所述研磨机构共有八组,每组共个;所述每组研磨机 构均位于同一平面,且绕机体中心线均匀分布;所述同一平面上的研磨机构互不接触;所述 不同平面上的研磨结构中的从动体外侧壁上设置的圆柱齿轮段二之间相互啮合;机体内的 底面上中间位置固定安装有圆筒;所述圆筒被研磨机构环绕;所述圆筒外表面设置有橡胶 层;所述圆筒侧壁上均匀开设有多个矩形孔;所述机体内的底面上固连有气泵;所述气泵位 于圆筒内侧;所述气泵的出气口位于圆筒内;所述机体底部开设有进气孔;所述气泵通过进 气孔与外界连通; 工作时,将花键抛光装置伸入花键套中,之后启动驱动电机,传动锥齿轮安装在输 出轴上,启动驱动电机后,传动锥齿轮开始转动,由于横向转轴上的锥齿轮段与传动锥齿轮 相啮合,横向转动随传动锥齿轮一起运动,由于齿盘上表面的齿与横向转轴的圆柱齿轮段 一相啮合,齿盘被横向转轴带动,开始转动,由于研磨机构中的从动体外侧面上设置的圆柱 齿轮段二与齿盘下表面的齿相啮合,从动体被齿盘带动,开始转动,从而使安装在从动体中 的活动杆开始转动,最终带动研磨头转动,对花键套的内侧的花键进行打磨、抛光,将花键 生产过程中产生的毛刺和缺陷去除,保证花键套的内表面光滑、平整,提高花键套的质量, 延长花键套的使用寿命,降低成本,同时,在将花键抛光装置伸入花键套中后,启动气泵,通 过气泵向圆筒内充气,提高圆筒内压力,最终使圆筒外表面的橡胶层膨胀、鼓起,将研磨机 构向外顶出,从而使研磨头能够适应花键套内侧凹凸不平回路抛光面,防止花键套内侧存 在研磨头接触不到的部位,导致该部位的毛刺和缺陷不能被清除,影响花键套的质量和使 用寿命,同时,通过改变研磨机构伸出的长度,能够使花键抛光装置能够对不同规格的花键 套进行打磨、抛光,扩大了花键抛光装置的使用范围,降低生产成本,同时,安装在机体上表 面的电池包能够使花键抛光装置在无外接电源的情况下工作,使花键抛光装置能够在更多 的场合使用,节约成本,同时,安装在机体上表面的电池包还可以在紧急情况下为花键抛光 装置提供动力,便于操作者完成工作,避免花键抛光装置因为电力无法供应,导致的工作停 滞,从而缩短工作时间,提高工作效率。 优选的,所述橡胶层上均匀设置有微孔;所述橡胶层膨胀时,微孔打开;所述从动 体的底部开设有通孔; 工作时,当圆筒外表面设置的橡胶层膨胀、鼓起后,橡胶层与圆筒之间压力增大, 同时,橡胶层上的微孔打开,使橡胶层内侧的高压气体通过橡胶层进入到机体内的空间中, 由于机体内的空间保持密封状态,在高压气体进入到机体内的空间中后,机体内的空间中 的压力增大,压力增大后的气体经过从动体底部开设的通孔进入到从动体中,推动安装在 从动体中的活动杆向外运动,使安装在活动杆末端的研磨头向远离机体的方向移动,进一 步扩大研磨机构打磨、抛光的范围,提高花键抛光装置的适用范围降低生产成本。 优选的,所述活动杆中设置有气道;所述气道连通至研磨头中; 5 CN 111571421 A 说 明 书 3/7 页 工作时,进入到从动体中推动活动杆运动的高压气体,通过活动杆中设置的气道 进入到研磨头中,研磨头中的气体最终向外逸散、吹出,在高压气体逸散、吹出的过程中,气 体将花键套上打磨、抛光后落下的碎屑吹走,防止碎屑积聚在研磨头中,使研磨头打磨、抛 光效果下降,并引起研磨头板结,影响打磨、抛光的效果和效率,同时,高压气体将打磨、抛 光后落下的碎屑吹走,能够有效的避免碎屑在打磨过程中将工作面刮花或损坏工作面,导 致需要进行过度打磨来保证花键套在使用花键抛光装置打磨、抛光后的效果良好,同时,能 够节约加工时间,提高加工效率,降低生产成本。 优选的,所述橡胶层的表面均匀设置有滚珠二;所述机体内的侧壁上均匀设置有 滚珠一; 工作时,当橡胶层膨胀后,橡胶层与研磨机构中的从动体接触,推动研磨机构运 动,橡胶层表面设置的滚珠二能够有效的降低橡胶层与研磨机构之间的摩擦,延长橡胶层 的使用寿命,降低成本,同时,设置在机体内的侧壁上的滚珠一能够在研磨机构与机体内壁 接触时,降低两者间的冲击,避免研磨机构损坏,延长研磨机构的使用寿命,降低使用成本, 同时,滚珠一能够降低研磨机构与机体内壁接触时的摩擦力,便于研磨机构运动,从而打 磨、抛光的效率,节约工作时间。 优选的,机体外侧壁上开设有吸屑槽;所述吸血槽的长度方向与机体的长度方向 一致;所述吸屑槽共有多个,均匀分布;所述吸屑槽底部固连有磁性块; 工作时,花键套上脱落的碎屑,被安装在吸屑槽中的磁性块牢牢吸附,防止脱落的 碎屑继续停留在研磨头工作面上,造成研磨头损坏,从而延长研磨头的使用寿命,同时,避 免碎屑导致工作面被刮花,影响打磨、抛光效果,增加工作时间,同时,通过吸屑槽收集的碎 屑可在工作结束后轻松收集起来,进行回收利用,节约材料,避免浪费并降低成本。 优选的,所述机体的上表面通过螺栓固连有把手;所述把手的竖直部分可伸缩;所 述把手可更换; 工作时,通过把手将花键抛光装置提起,并移动,保证使用方便,同时,可通过伸缩 把手的竖直部分,改变花键抛光装置的工作深度,进一步提高花键抛光装置的适用范围,降 低使用成本,同时,当改变把手竖直部分长度依旧存在不足时,可通过更换不同的把手,来 增加或减少花键抛光装置适用范围,从而增加花键抛光装置的适用性,降低成本。 本发明的有益效果如下: 1 .本发明所述一种花键套加工工艺,通过设置研磨机构、圆筒、橡胶层,使得花键 套抛光装置能够充分的打磨抛光花键套内的所有位置,清除花键套内因加工出现的毛刺和 缺陷,从而提高花键套的质量,延长花键套的使用率寿命,降低成本。 2.本发明所述一种花键套加工工艺,通过设置从动体、通孔、活动杆、气道和研磨 头,能够使花键套上因研磨头打磨、抛光脱落的碎屑及时离开工作面,防止脱落的碎屑刮花 工作面,引起花键套损伤,降低花键套质量,影响花键套使用寿命,同时,设置的吸屑槽和磁 性块,能够将脱落的碎屑收集起来,便于回收利用,在避免碎屑造成花键套损伤的同时便于 回收利用,避免浪费。 附图说明 下面结合附图对本发明作进一步说明。 6 CN 111571421 A 说 明 书 4/7 页 图1是本发明花键抛光装置的结构示意图; 图2是本发明花键抛光装置中研磨机构的结构示意图; 图3是图1中A处局部放大图; 图4是本发明的工艺流程图; 图中:机体1、吸屑槽11、磁性块12、安装架13、横向转轴14、圆柱齿轮段一141、锥齿 轮段142、滚珠一15、进气孔16、把手17、驱动电机2、电池包21、输出轴22、传动锥齿轮23、齿 盘3、研磨机构4、从动体41、圆柱齿轮段二411、通孔42、活动杆43、气道431、研磨头44、圆筒 5、橡胶层51、滚珠二511、矩形孔52、气泵6、出气口61。