技术摘要:

本发明公开的一种全串并联叠瓦光伏组件量产系统及其工作方法,属于光伏发电技术领域。包括叠片平台、控制系统、2个上料单元和2个机械手;2个上料单元分别设在叠片平台两侧;上料单元包括定位装置、视觉检测装置、若干点胶模块和若干上料盒。上料单元中点胶模块和上料盒 全部

背景技术:

当前光伏组件制造设备的上料部分具有以下问题: 普通叠瓦光伏组件的生产设备,均采用首先拼装“纵向叠瓦电池单元”然后多组 “纵向叠瓦电池单元”组合封装成为叠瓦光伏组件的方法进行生产,在生产过程中无法实现 不同硅片间的横向连接,因此不能进行“全串并联光伏组件”的自动化生产。 全串并联叠瓦光伏组件制造设备(实验型设备),可以实现“全串并联光伏组件”的 横向重叠,达到全自动化生产新型“全串并联光伏组件”的目的。但是,实验型设备在成品 率、生产速度方面存在诸多不足。首先,实验型设备只配备了一套上料装置、一套机械臂,一 套定位装置,一套点胶装置;在生产速度方面只能达到1000片(小片)每小时,这个速度远远 无法达到量产的要求;另外实验型设备没有配备视觉检测模块,当料盒内的小片本身存在 缺陷,或者在生产过程中小电池片发生损坏时,设备无法检测出该情况,继续执行后续的操 作,导致损坏的电池片被摆放到电池片组当中,造成光伏组件缺陷甚至整版报废。因此,目 前实验型设备在成品率、生产速度方面存在诸多不足,无法实现全串并联叠瓦光伏组件的 量产。

技术实现要素:

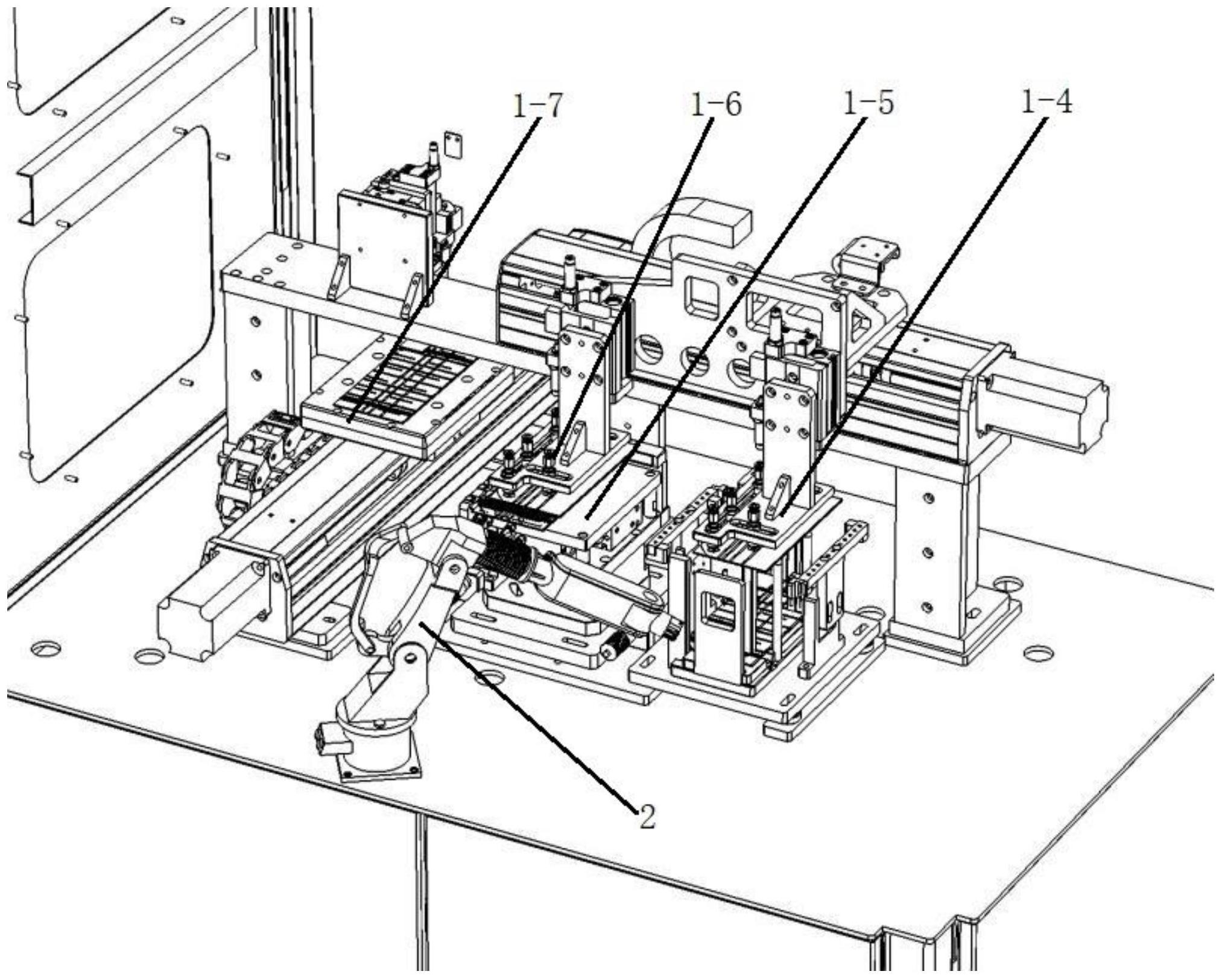

为了解决上述现有技术中存在的缺陷,本发明的目的在于提供一种全串并联叠瓦 光伏组件量产系统及其工作方法,自动化程度高,配置灵活,能够提高产品质量和产能,实 现叠瓦光伏组件大规模工业化生产。 本发明是通过以下技术方案来实现: 本发明公开了一种全串并联叠瓦光伏组件量产系统,包括叠片平台、控制系统、2 个上料单元和2个机械手;2个上料单元分别设在叠片平台两侧; 上料单元包括定位装置、视觉检测装置、若干点胶模块和若干上料盒;点胶模块和 上料盒均可拆卸的设置在上料单元中;视觉检测装置设在定位装置上,2个机械手分别设在 叠片平台和每个上料单元之间,机械手用于将电池片依次在上料盒、定位装置、点胶模块和 叠片平台之间进行转移;机械手、叠片平台、定位装置、视觉检测装置和点胶模块均与控制 系统连接。 优选地,定位装置、视觉检测装置、若干点胶模块和若干上料盒集成在柜体内,柜 体上方设有指示灯,柜体侧面设有触摸屏和操作面板,触摸屏、操作面板和指示灯均与控制 系统连接。 优选地,叠片平台包括驱动电机和温控装置,驱动电机和温控装置均与控制系统 连接。 3 CN 111584683 A 说 明 书 2/4 页 优选地,上料盒设有吹气装置。 优选地,点胶模块包括多方位喷射压电式点胶阀。 优选地,机械手上设有真空吸盘。 本发明公开的上述全串并联叠瓦光伏组件量产系统的工作方法,包括: 预切好的电池片放置在上料盒内,控制系统控制机械手将电池片转移到定位装置 进行定位,然后视觉检测装置对电池片进行检测,检测合格的电池片再经机械手转移到点 胶模块上进行点胶,2个机械手分别将2个上料单元中点胶完成的电池片放至叠片平台上, 随叠片平台的移动,逐片、逐排进行叠片,最终形成一整块全串并联叠瓦光伏组件。 与现有技术相比,本发明具有以下有益的技术效果: 本发明公开的一种全串并联叠瓦光伏组件量产系统,上料单元中点胶模块和上料 盒采用可拆卸的模块化设计,数量能够根据实际生产需要进行配置,当一个上料盒缺料时 不会停机影响生产效率,视觉检测装置能够及时检出有质量缺陷的电池片,然后多个点胶 模块同时对检测完成的多个电池片进行点胶。2个机械手分别与2个上料单元协同工作,将 电池片逐片、逐排放置与叠片平台上,高效地完成全串并联叠瓦光伏组件叠片工序。 进一步地,控制系统、上料模块、检测定位模块和点胶模块集成在柜体内,能够节 省空间,降低环境影响;指示灯能够指示系统的工作状态,便于工作人员巡视和管理;触摸 屏和操作面板能够方便工作人员进行操作。 进一步地,上料盒带有吹气装置,能够良好地分离电池片,防止黏连。 进一步地,多方位喷射压电式点胶阀能够兼容不同的工艺要求。 进一步地,吸附装置采用真空吸盘,成本低,无污染,且不会损伤电池片。 本发明公开的上述全串并联叠瓦光伏组件量产系统的工作方法,视觉检测装置能 够提高缺陷电池片的检出率,提高整个电池组件的质量,多个上料盒能够始终保持供料工 作状态,降低停机率,2个上料单元协同工作,自动化程度高,显著提高了生产效率,具有良 好地应用前景。 附图说明 图1为本发明的全串并联叠瓦光伏组件量产系统的整体结构示意图; 图2为本发明的上料单元的内部结构示意图; 图3为本发明的实施例的系统配置示意图。 图中:1为上料单元,1-1为触摸屏,1-2为操作面板,1-3为指示灯,1-4为上料模块, 1-5为定位装置,1-6为点胶模块,1-7为视觉检测装置,2为机械手,3为叠片平台。