技术摘要:

本发明涉及一种简易缓冲仓料位监测装置,包括探测杆、探测杆锁紧装置、料位探测挡帘、支架、转轴、接近开关、位置发送器、感应面。本装置较适用于各种由皮带运输转运的缓冲仓上,主要用于仓内料位监测并报警装置,具有结构简单、调整方便、信号可靠,易于制作的特点, 全部

背景技术:

唐钢炼铁北区3#高炉喷煤干煤棚破碎系统,由四条皮带、缓冲仓、给料机、破碎机 组成。主要负责输送自输煤1#-5#皮带系统经过振动筛筛分出来的煤块收集和破碎任务,再 将破碎后的碎煤面输送到1#皮带送到三喷制粉。整个系统流程是:三喷制粉需要上煤时,向 干煤棚发出信号,干煤棚岗位工启动1#-5#皮带开始上煤,原煤经过1#皮带到振动筛筛分, 将细煤送走将筛分出的煤块落到破碎系统6#皮带,再经过7#皮带送到缓冲仓;缓冲仓料位 达到70-80%时,启动给料器、破碎机、8#皮带和9#皮带,将破碎好的煤送到1#皮带运走。 从整个流程来看很容易实现自动控制,然而,由于当时破碎量不大,却没有设计 PLC自动控制系统,完全由生产岗位工现场手动操作。观察缓冲仓料位时,大多采用在仓上 观察孔目测和用一根绳子绑一个铁块探测深度的形式获得数据。由于我厂人员分流、自然 离岗退休人员不断增多,生产岗位人员越来越少,过去6人岗位现在变成3人还包括一名天 车工,人员短缺十分严重,岗位工的工作量越来越大,为了保证输煤系统不受影响,岗位工 常常把破碎系统设备长期运行,不但增加了设备耗电而且造成皮带与破碎机长期空载运转 造成的设备磨损。比如破碎机(2台)平均每个季度都要检修一次,造成大量的备件费用投入 和人工费用,据不完全统计,每台套破碎机检修备件费用在10万元左右,检修时间7天,消耗 检修工时及其中费用在7万元左右,一年下来要投入维保费用接近80万元,再加上电能消 耗,全年总耗费近100万元,这个数目对于一个企业来讲,也是一笔不小的负担。 为了缓解岗位人员缺少和设备耗损的突出矛盾,我们结合生产实际情况,决定利 用从1#高炉除尘拆下来的PLC,为破碎系统增加PLC自动控制系统。通过振筛与6#、7#皮带连 锁运行,解决6#、7#皮带与输煤皮带系统及振动筛的联动问题;通过缓冲仓料位监测,控制 8#、9#皮带、给料器和破碎机的运行停止问题。 然而原设计上没有设计缓冲仓料位检测装置,无法提供仓内料孔满信号,就很难 实现自动控制。这就使项目的实施带来了障碍,成为制约该项目实施的瓶颈。如果增加监测 设备需要几十万元资金投入,显然这一问题目前不太现实。 为此为了避免产生新的投资费用,需要设计制作一款简易缓冲仓料位监测装置, 以较好地解决上述问题。

技术实现要素:

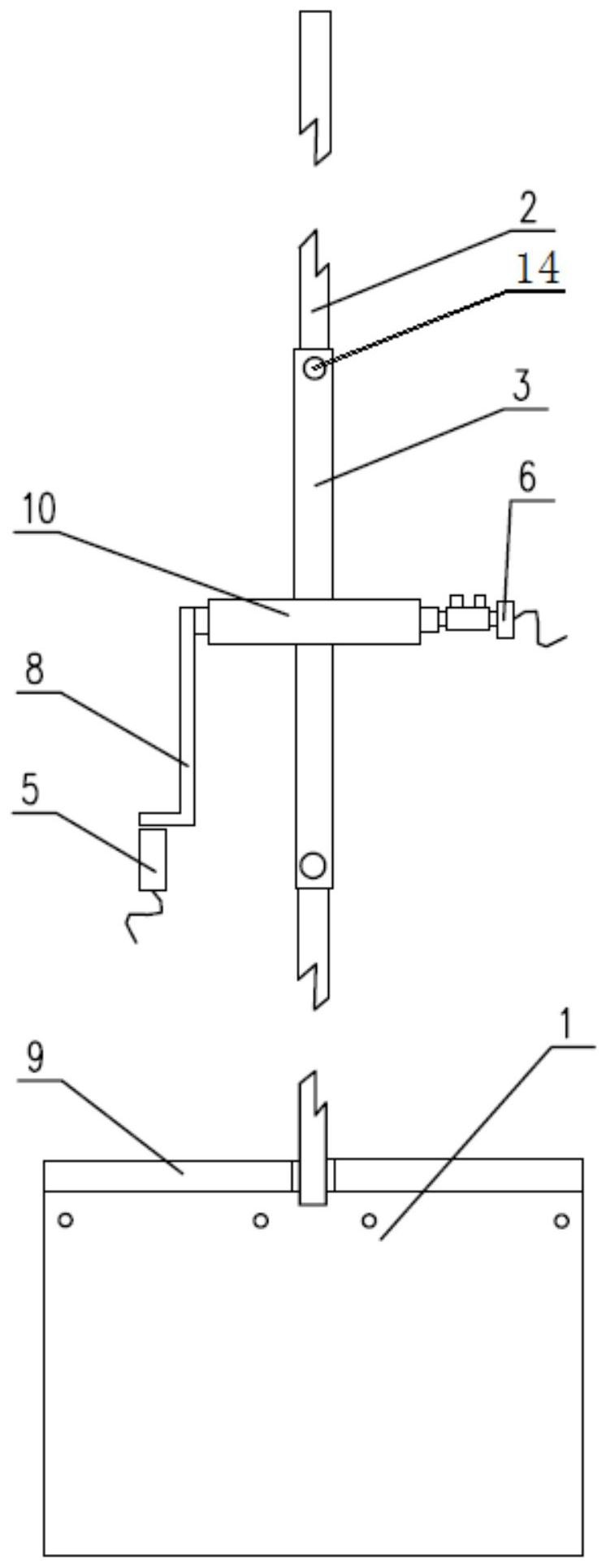

本发明需要解决的技术问题是提供一种简易缓冲仓料位监测装置,避免缓冲仓下 游设备空运转现象,解决生产岗位人员紧张的被动局面,减轻职工劳动强度。同时,节约电 能、延长设备使用寿命。 为了解决上述问题,本发明所采用的技术方案是: 3 CN 111609900 A 说 明 书 2/4 页 一种简易缓冲仓料位监测装置,包括安装架、转动设置在安装架内的转轴、安装在转轴 一端的感应面、安装在感应面外侧的缓冲仓的仓壁上并与感应面配合的接近开关、安装在 转轴另一端的位置发送器、与转轴同步转动的料位探测挡帘,接近开关与位置发送器的信 号接入缓冲仓的控制系统中。 本发明技术方案的进一步改进在于:安装架为设置在缓冲仓的观察口上方的支 架,支架上平行设置有供转轴安装的开口。 本发明技术方案的进一步改进在于:还包括与转轴转动配合的探测组件,探测组 件包括安装在转轴中间处的丁字型连接件、穿入丁字型连接件的中空的探测杆锁紧装置、 设置在探测杆锁紧装置上的安装孔、置入安装孔内的顶丝、穿入探测杆锁紧装置内的探测 杆、垂直设置在探测杆底端的挡帘安装板,料位探测挡帘安装在挡帘安装板上,探测杆的两 端均伸出探测杆锁紧装置外,顶丝与探测杆抵接配合,探测杆上也设有与安装孔配合的连 接孔,也可以不设安装孔,直接用顶丝顶紧。 本发明技术方案的进一步改进在于:安装孔设置在探测杆锁紧装置的上、下两端, 支架为角钢做成的矩形支架,支架上设有供转轴安装的矩形或圆形开口。 本发明技术方案的进一步改进在于:探测杆长度为4~8m。 本发明技术方案的进一步改进在于:安装架包括供转轴安装的吊环、与吊环连接 的吊绳,吊绳安装在缓冲仓的给料器簸箕出口前方的仓壁上。 本发明技术方案的进一步改进在于:转轴外壁上设有挡帘安装板,料位探测挡帘 设置在挡帘安装板上,料位探测挡帘的探测面长度略小于给料器簸箕宽度。 本发明技术方案的进一步改进在于:感应面为L型感应面,料位探测挡帘为废弃运 输带,位置发送器为角度传感器,挡帘安装板为角钢。 本发明技术方案的进一步改进在于:在转轴的另一端还安装有弹簧联轴器,弹簧 联轴器另一端转动连接有滑膜电阻器,滑膜电阻器另一端连接有位置发送器。 由于采用了上述技术方案,本发明取得的有益效果是: 1、本发明是一种全新的实用型缓冲仓料位监测平衡装置,借鉴杆秤“刀口”平衡原理, 利用传输带/皮带倾泻料物呈锥形分布,料面逐渐上升去触碰探测杆发生倾斜位移,通过转 轴的平衡作用去触发料位监测原件(接近开关)及位置发送器发出信号,从而达到料位探测 的目的。 2、可以利用缓冲仓四周观察孔的位置安装,方便检查和检修,充分利用杆秤“刀 口”的杠杆平衡原理,使探测杆顺观察孔垂入缓冲仓内,靠探测杆自重达到一个平衡点,当 有物料触碰时,原平衡遭到破坏而发生偏转,带动外面信号装置发出料满信号。 3、料位探测挡帘能够将探测杆前后位移,通过转轴上的L型感应面触发接近开关, 同时通过位置发送器转换成电气开关信号和模拟量信号,使该信号送入缓冲仓的控制系 统,为破碎皮带系统实现自动控制成为可能,从而使得该瓶颈问题得以解决。 4、还可以有另外一种实施方式,除利用上述平衡原理外,主要是给料器运行中有 料输出时,物料将料位探测挡帘推出托起,当给料器没有物料输出时,料位探测挡帘自由下 垂。同时带动L型感应面触发接近开关和位置发信装置向控制系统发出料空信号,真实反应 缓冲仓内煤块是否排净。 5、利用上述的料空、料满信号,能够充分发挥控制系统自动控制特点,可有效地通 4 CN 111609900 A 说 明 书 3/4 页 过控制技术,将输煤皮带系统和破碎控制系统实现连锁控制,节省大量的人力投入,减轻职 工的劳动强度,提高设备的控制精度和实效性。同时,有效地控制缓冲仓下现有设备的起 停,减少设备空运转带来的设备磨损和电能消耗。 6、该料位监测装置广泛适用于带有中间缓冲仓的各皮带运输系统,它有着结构简 单、调整方便、制作容易、造价成本低廉等特点,专门用于仓内料位、堵料控制等方面,并可 以广泛推广到冶金生产、物料运输的各个领域。 7、本装置有效解决缓冲仓料位完全依靠人工测量,实现输煤皮带系统与破碎皮带 系统的连锁控制,避免缓冲仓下游设备空运转现象,解决生产岗位人员紧张的被动局面,减 轻职工劳动强度。同时,节约电能、延长设备使用寿命。 附图说明 图1为本发明实施例一的结构示意图; 图2为本发明实施例一的侧视结构示意图; 图3为本发明实施例一的转轴结构示意图; 图4为本发明实施例一的丁字型连接件的结构示意图; 图5为本发明实施例二的结构示意图; 图6为本发明实施例二的侧视结构示意图; 图7为本发明实施例三的现场使用状态图; 其中:1、料位探测挡帘,2、探测杆,3、探测杆锁紧装置,4、缓冲仓,5、接近开关,6、位置 发送器,7、丁字型连接件,8、感应面,9、挡帘安装板,10、转轴,11、皮带机,12、给料器电机, 13、物料,14、安装孔,15、料满探测装置,16、料空探测装置,17、破碎机电机。