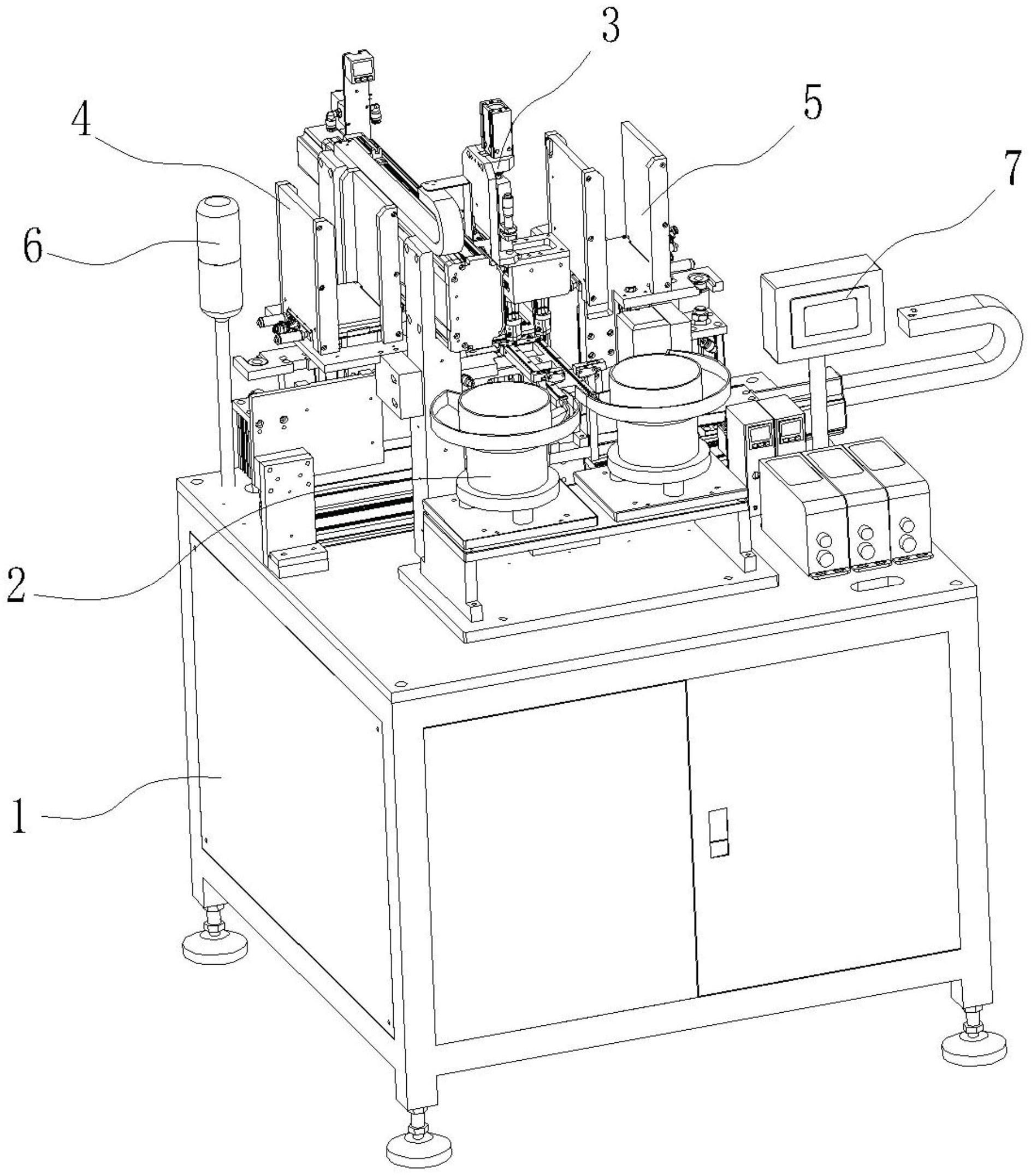

技术摘要:

本发明公开了一种全自动钟表离合杆排盘机,包括设于机箱内的总控制装置以及设于机箱上与总控制装置电连接的上料组件、吸附组件、分料组件、以及用于将分好的料盘移动至排盘台的移动组件,上料组件、吸附组件、分料组件、移动组件配合完成钟表离合杆在料盘的整齐有序的 全部

背景技术:

随着人们生活水平的提高,钟表已成为生活中的很常用的物品,衡量钟表的质量 的最重要的因素就是它的精度,然而,钟表为了达到一定的精度,装配必须要精细、准确;钟 表里有个离合杆对钟表的精度起着至关重要的作用,在装配离合杆之前需要将离合杆在料 盘内整齐有序的摆好,由于离合杆很小,目前只能依靠人工使用镊子等工具将混乱的离合 杆一个个的夹持到料盘内按照规定的位置摆放,但是这样的做法使得工作效率非常低下, 费时费力。

技术实现要素:

本发明要解决的技术问题是提供一种全自动钟表离合杆排盘机,能全自动的将混 乱的钟表离合杆整齐有序的放置在料盘内。 为了解决上述技术问题,本发明的技术方案为:一种全自动钟表离合杆排盘机,包 括设于机箱内的总控制装置以及设于机箱上与所述总控制装置电连接的上料组件、用于将 钟表离合杆移动至料盘的吸附组件、用于将多个叠加料盘进行分料的分料组件、以及用于 将分好的料盘移动至排盘台的移动组件,所述上料组件、吸附组件、分料组件、移动组件配 合完成钟表离合杆在料盘的整齐有序的排盘。 作为本发明的优选方案,所述上料组件包括左上料组件和右上料组件,所述右上 料组件包括往顺时针方向震动的料斗震动盘和料槽轨道,所述料槽轨道的一端与料斗震动 盘的出料口接驳,另一端延长至可供所述吸附组件吸附的送料台,所述料槽轨道上安装有 防止钟表离合杆被震落的防护盖板。 作为本发明的优选方案,所述料槽轨道上还安装有用于检测钟表离合杆是否排满 的满料感应器,所述送料台上开设有用于检测是否有钟表离合杆的感应气孔,送料台的下 沉部位的形状与钟表离合杆匹配。 作为本发明的优选方案,所述左上料组件的料斗震动盘的震动方向为逆时针方 向,整体结构与右上料组件一致。 作为本发明的优选方案,所述吸附组件包括设于机箱内的真空气压泵、与所述真 空气压泵连接的双吸附杆、控制所述双吸附杆在三维空间移动的气缸装置,所述双吸附杆 的吸附口的形状与钟表离合杆的形状匹配。 作为本发明的优选方案,还包括报警器,所述分料组件包括结构一致的左分料组 件和右分料组件,所述右分料组件包括用于存放多个料盘的料盘框、用于将料盘分出的分 料装置、以及用于调整所有料盘上下位置的高度调整装置,所述料盘框的内腔大小形状与 料盘的大小形状一致。 作为本发明的优选方案,所述分料装置包括用于夹持分离料盘的夹持板和驱动所 3 CN 111606017 A 说 明 书 2/4 页 述夹持板夹持或松开的驱动气缸一,所述高度调整装置包括用于支撑料盘并调整料盘高度 的支撑板和驱动所述支撑板上下移动的驱动气缸二。 作为本发明的优选方案,所述移动组件包括移动轨道、可在所述移动轨道上移动 的料盘转移装置、以及驱动所述料盘转移装置的驱动气缸三,所述料盘转移装置包括用于 放置料盘的承载底板、连接所述承载底板以调节承载底板高度的驱动气缸四、以及配合所 述承载底板夹持料盘使料盘固定不动的顶部件,所述料盘上设置有导向柱,顶部件上开设 有可供所述导向柱插入固定的导向孔。 作为本发明的优选方案,所述机箱上还安装有故障报警器和用于操作编程的触控 屏。 采用上述技术方案的有益效果是:本发明提供的一种全自动钟表离合杆排盘机, 其通过设计合理、简洁新颖、运输平稳的机构,全自动完成钟表离合杆在料盘中整齐有序排 盘的工作,保证产品一致性和高品质要求,大大减少人工的成本。另外,通过分料组件和移 动组件自动将料盘分离并移动至上料处,无需人工放置料盘,定位精准,进一步减少人员成 本,提供生产效率。 附图说明 图1为本发明的立体图; 图2为本发明中的上料组件的结构示意图; 图3为本发明中的上料台部位的结构示意图; 图4为本发明中的吸附组件的结构示意图; 图5为本发明中的吸附组件的吸附口部位的结构示意图; 图6为本发明中分料组件的右分料组件的结构示意图; 图7为本发明中分料组件的高度调整装置的结构示意图; 图8为本发明中分料组件的分料装置的结构示意图; 图9为本发明中移动组件的结构示意图; 图中,1-机箱,2-上料组件,3-吸附组件,4-左分料组件,5-右分料组件,6-报警器, 7-触控屏,21-左上料组件,22-右上料组件,23-满料感应器,24-料槽轨道,25-防护盖板, 26-送料台,27-钟表离合杆,28-感应气孔,31-气缸装置,32-双吸附杆,33-吸附口,41-料盘 框,42-料盘,43-分料装置,44-驱动气缸一,45-夹持板,46-料盘缺口,47-导向柱,48-驱动 气缸二,51-顶部件,52-承载底板,53-移动轨道,54-驱动气缸三,55-驱动气缸四,56-导向 孔。