技术摘要:

本发明涉及冶金设备领域,具体涉及一种方坯连铸机重压下拉矫机、拉矫机液压控制系统及控制方法,通过每台拉矫机伺服液压缸内设置有位移传感器,伺服液压缸塞腔和杆腔的液压回路分别连接有压力传感器,2台拉矫机伺服液压缸用于控制重压下拉矫机上辊的抬起、压下功能,1 全部

背景技术:

方坯连铸机普遍存在内部中心偏析、中心疏松与缩孔的内部质量问题,造成连铸 坯一定的质量缺陷,连铸机轻压下技术可以有效地解决连铸坯内部中心偏析的问题,但对 于连铸坯内部疏松与缩孔的问题却收效甚微。为了解决连铸坯内部疏松与缩孔的问题,提 供一种连铸的质量高、生产效率高的重压下连铸生产工艺。 方坯连铸机拉矫机通常采用1只拉矫机液压缸控制实现重压下功能,由于重压下 工艺要求单辊的最大压下量在20毫米左右,而且重压下位置铸坯已经凝固,所以拉矫机压 下力非常大,使得设备所需要的拉矫机液压缸规格也大,从而增大了拉矫机设备本身的尺 寸,同时1只拉矫机液压缸容易造成重压下过程中的铸坯跑偏。本发明提供了一种含有1台 平衡缸和2台拉矫机伺服液压缸的液压控制系统。

技术实现要素:

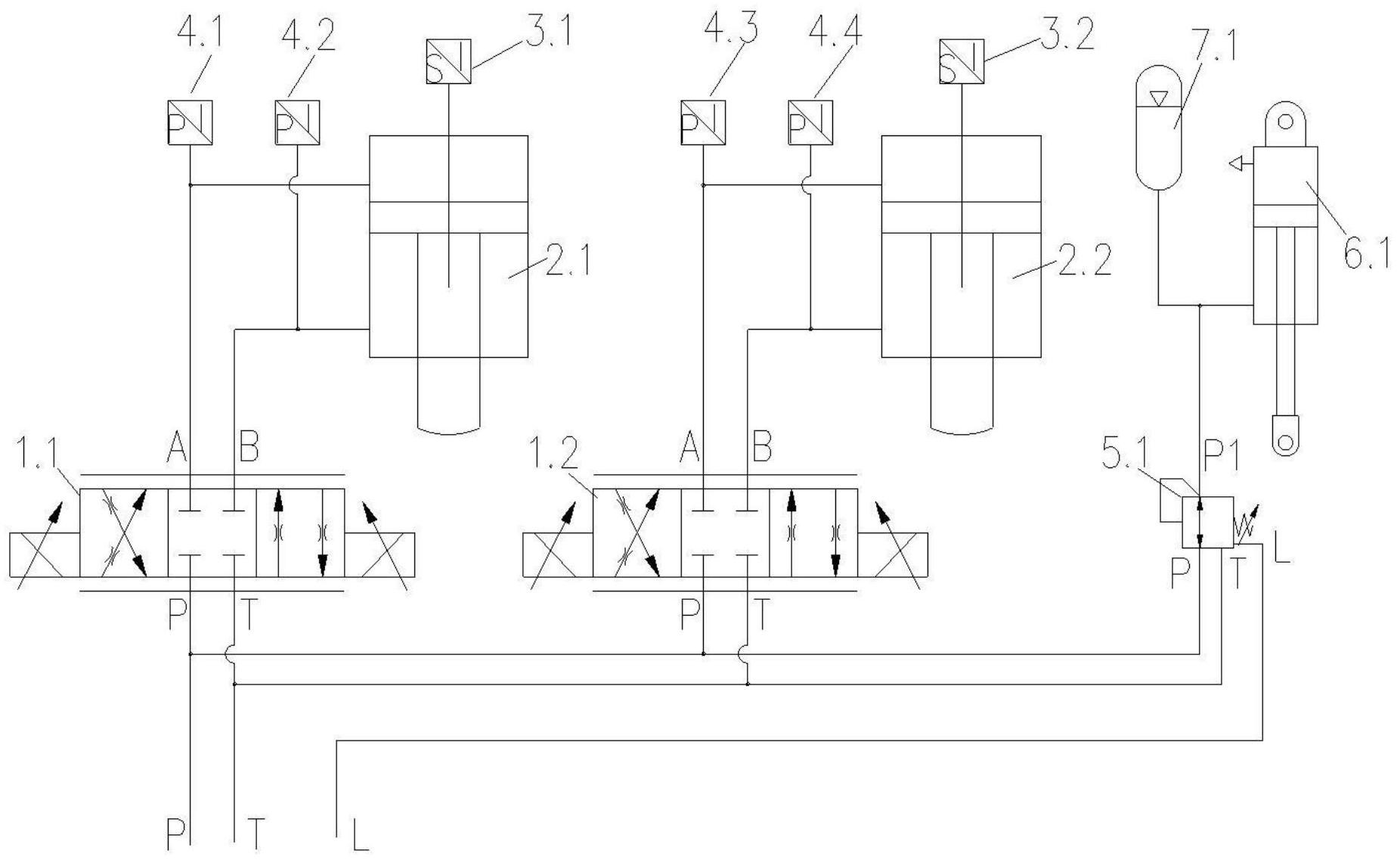

本发明克服了现有技术的不足,提供了一种方坯连铸机重压下拉矫机、拉矫机液 压控制系统及控制方法,尤其是具有可实现拉矫机重压下过程中辊缝的精确控制、防止铸 坯跑偏,并且能防止拉矫机伺服液压缸承受侧向力,保证了拉矫机伺服液压缸的可靠性和 长的使用寿命的特点。 本发明所解决的技术问题可以采用以下技术方案来实现: 一种方坯连铸机重压下拉矫机,至少包括拉矫机框架,所述拉矫机框架内侧的顶 部连接方坯连铸机重压下拉矫机液压控制系统,拉矫机框架内侧的底部连接有两个拉矫机 下辊轴承座,两个拉矫机下辊轴承座之间连接有拉矫机下辊,拉矫机下辊的顶部通过铸坯 连接有拉矫机上辊,拉矫机上辊通过两个拉矫机上辊轴承座连接位于拉矫机框架内侧的中 部位置,拉矫机上辊通过方坯连铸机重压下拉矫机液压控制系统控制,两个拉矫机上辊轴 承座的顶部之间还通过横梁连接,两个拉矫机上辊轴承座通过螺栓固定在拉矫机框架上, 拉矫机上辊一端还连接有拉矫机传动机构。 所述的一种方坯连铸机重压下拉矫机液压控制系统,包括比例方向阀、拉矫机伺 服液压缸、三通减压阀、平衡缸、皮囊式蓄能器和PLC控制单元,拉矫机伺服液压缸的尾部通 过法兰连接在拉矫机框架内侧的顶部,拉矫机伺服液压缸的活塞杆端部为蘑菇头型,拉矫 机伺服液压缸的活塞杆端部通过蘑菇头与拉矫机上辊轴承座的顶部相接触,平衡缸的一端 与拉矫机框架内侧的顶部铰接,平衡缸的另一端与两个拉矫机上辊轴承座的顶部之间横梁 的中部铰接,所述比例方向阀和三通减压阀一端均通过油管线与液压系统的液压系统供压 力油口P和液压系统回油口T连通,比例方向阀另一端通过油管线与拉矫机伺服液压缸连 4 CN 111570743 A 说 明 书 2/6 页 通,三通减压阀的另一端通过油管线连接平衡缸和皮囊式蓄能器,所述三通减压阀的一端 还通过油管线与液压系统泄漏油口L连通,所述PLC控制单元用于控制拉矫机伺服液压缸。 所述的比例方向阀和拉矫机伺服液压缸均设置有两组,比例方向阀包括第一比例 方向阀和第二比例方向阀,拉矫机伺服液压缸包括第一拉矫机伺服液压缸和第二拉矫机伺 服液压缸,第一拉矫机伺服液压缸和第二拉矫机伺服液压缸的尾部通过法兰连接在拉矫机 框架内侧的顶部,第一拉矫机伺服液压缸和第二拉矫机伺服液压缸的活塞杆端部为蘑菇头 型,第一拉矫机伺服液压缸和第二拉矫机伺服液压缸的活塞杆端部通过蘑菇头与两个拉矫 机上辊轴承座的顶部相接触,所述第一比例方向阀和第二比例方向阀一端与分别通过油管 线与液压系统的液压系统供压力油口P和液压系统回油口T连通,第一比例方向阀另一端通 过油管线与第一拉矫机伺服液压缸连通,第二比例方向阀另一端通过油管线与第二拉矫机 伺服液压缸连通。 所述的第一比例方向阀与第一拉矫机伺服液压缸连通的油管线和第二比例方向 阀与第二拉矫机伺服液压缸连通的油管线上均连接有压力传感器,拉矫机伺服液压缸和第 二拉矫机伺服液压缸内均设置有位移传感器。 所述的压力传感器包括第一压力传感器、第二压力传感器、第三压力传感器和第 四压力传感器,第一压力传感器和第二压力传感器连接在第一比例方向阀与第一拉矫机伺 服液压缸连通的油管线上,第三压力传感器和第四压力传感器连接在第二比例方向阀与第 二拉矫机伺服液压缸连通的油管线上,所述位移传感器包括第一位移传感器和第二位移传 感器,第一位移传感器连接在第一拉矫机伺服液压缸内,第二位移传感器连接在第二拉矫 机伺服液压缸内。 所述的拉矫机传动机构由电机和减速机组成。 一种方坯连铸机重压下拉矫机液压控制方法包括上述任意一项所述的一种方坯 连铸机重压下拉矫机液压控制系统,包括以下步骤: 步骤一:拉矫机传动装置带动拉矫机上辊在两个拉矫机上辊轴承座之间转动,拉 矫机上辊转动的同时通过铸坯带动拉矫机下辊在两个拉矫机下辊轴承座之间转动; 步骤二:拉矫机上辊通过方坯连铸机重压下拉矫机液压控制系统中的PLC控制单 元控制第一拉矫机伺服液压缸、第二拉矫机伺服液压缸和平衡缸进而控制拉矫机上辊和拉 矫机下辊组成的辊缝位置; 步骤三:平衡缸杆腔接通经过三通减压阀减压的压力油P1,并在三通减压阀后设 置皮囊式蓄能器稳定减压压力,通过调整P1压力,将拉矫机上辊的拉矫机上辊轴承座始终 紧密接触第一拉矫机伺服液压缸和第二拉矫机伺服液压缸的活塞杆蘑菇头,防止拉矫机传 动机构引起的拉矫机上辊的偏斜,并且防止第一拉矫机伺服液压缸和第二拉矫机伺服液压 缸的承受侧向力; 步骤四:通过第一拉矫机伺服液压缸和第二拉矫机伺服液压缸的塞腔和杆腔分别 连接的第一压力传感器、第二压力传感器、第三压力传感器和第四压力传感器控制压力,第 一拉矫机伺服液压缸和第二拉矫机伺服液压缸内的第一位移传感器和第二位移传感器用 于监测第一拉矫机伺服液压缸和第二拉矫机伺服液压缸内伸缩杆的位置。 本发明的有益效果是: 与现有技术相比,本发明通过重压下拉矫机采用2台比例方向阀控制2台拉矫机伺 5 CN 111570743 A 说 明 书 3/6 页 服液压缸并通过位移传感器组成位置闭环,通过压力传感器实现设备间隙和设备弹性变形 的位移补偿,最终实现拉矫机上辊与下辊组成的辊缝位置精确控制,平衡缸杆腔接通经过 三通减压阀减压的压力油P1,并设置有皮囊式蓄能器稳定减压压力,通过调整适当的P1压 力,将拉矫机上辊的轴承座始终紧密接触拉矫机伺服液压缸的活塞杆蘑菇头,能防止拉矫 机传动机构自重引起的拉矫机上辊的偏斜,并且能防止拉矫机伺服液压缸承受侧向力,提 高拉矫机液压缸的可靠性和使用寿命,通过压力传感器实现设备间隙和设备弹性变形的位 移补偿,最终实现拉矫机上辊与下辊组成的辊缝位置精确控制。 附图说明 下面结合附图和实施例对本发明进一步说明。 图1是本发明的拉矫机结构示意图。 图2为本发明的方坯连铸机重压下拉矫机液压控制系统实施液压原理结构示意 图。 图中:1.1-第一比例方向阀;1.2-第二比例方向阀;2.1-第一拉矫机伺服液压缸; 2.2-第二拉矫机伺服液压缸;3.1-第一位移传感器;3.2-第二位移传感器;4.1-第一压力传 感器;4.2-第二压力传感器;4.3-第三压力传感器;4.4-第四压力传感器;5.1-三通减压阀; 6.1-平衡缸;7.1-皮囊式蓄能器;8.1-拉矫机上辊;9.1-拉矫机上辊轴承座;10.1-拉矫机传 动设备;11.1-铸坯;12.1-拉矫机下辊;13.1-拉矫机下辊轴承座;P液压系统供压力油口;T 液压系统回油口;L液压系统泄漏油口;P1经三通减压阀减压后的压力。