技术摘要:

本发明公开了一种微波烧结用的保温装置及氧化锌压敏陶瓷微波烧成的方法。该方法包括:将氧化锌、氧化铋、四氧化三钴、碳酸锰、氧化锑、三氧化二镍、二氧化钛、九水硝酸铝溶液、分散剂等球磨、造粒、干压成型、排胶后,放入保温装置中,微波烧结,得到氧化锌压敏陶瓷。 全部

背景技术:

氧化锌压敏陶瓷是在氧化锌粉末中掺入少量的氧化铋(Bi2O3)、氧化钴(Co2O3)、碳 酸锰(MnCO3)、三氧化二锑(Sb2O3)、二氧化钛(TiO2)、三氧化铬(Cr2O3)、三氧化二镍(Ni2O3)等 多种氧化物改性的精细电子陶瓷元件;它具有造价低廉,非线性伏安特性优良,响应时间 快、漏电流小、通流容量大和卓越的浪涌吸收能力等优点,被广泛用作瞬态浪涌抑制器,保 护电子电路免受异常过电压的损坏。 烧结,是指把粉状物料转变为致密体。一般来说,粉体经过成型后,通过烧结得到 的致密体是一种多晶材料,其显微结构由晶体、玻璃体和气孔组成。烧结过程直接影响显微 结构中的晶粒尺寸、气孔尺寸及晶界形状和分布,进而影响材料的性能。 目前,氧化锌压敏陶瓷基本上是按照传统陶瓷的工艺方法制备,即采用以外部发 热体为发热源的梭式窑或隧道窑烧结压敏陶瓷片。由于是外部间接加热,很大一部分热能 损耗在发热体、空气、耐火材料、保温材料中,只有小部分被产品利用,因此,传统的烧成工 艺不但浪费能量,而且还导致配方中的氧化铋、氧化锑等低熔点氧化物大量挥发,引起反致 密现象,并削弱了产品的电性能。 微波烧结技术是利用物质与电磁场相互作用过程产生的热量使材料整体加热至 烧结温度而实现致密化的技术,具有整体加热、降低烧结温度、改善材料性能的优点。但由 于不同介质吸收微波能力不同,微波烧结具有选择性加热的特点,因此如果样品均匀性不 好,就会无法实现整体加热而导致烧成后的陶瓷片变形或颜色不均匀(徐东等.微波烧结氧 化锌压敏陶瓷的研究进展[J].电瓷避雷器,2007,5(219):25-30.)。 大部分微波烧结炉,采用的是红外测温的方式,这种方式也存在一些测温不准确、 测温孔散热较大的问题,有很多红外测温仪光斑过大,经常没有对准好物料测温,使测温不 准确,一般情况下当温度升到1000℃时,红外测温孔的位置温度低20-50℃(戴苏明等.红外 测温误差的来源与分析[J].苏州丝绸工学院学报,2000,20(1):25-29.)。

技术实现要素:

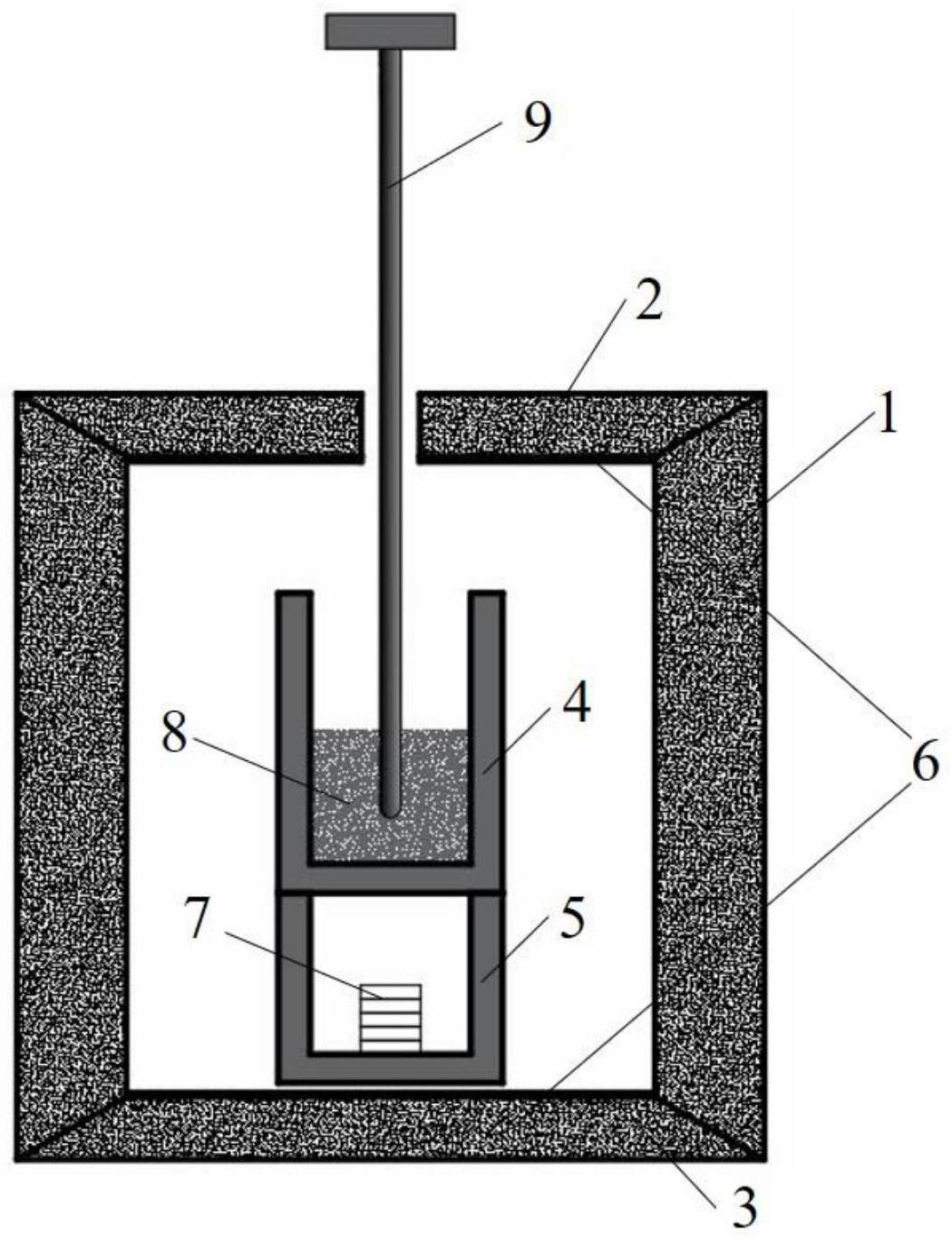

为了克服现有技术存在的上述不足,本发明的目的是提供一种微波烧结用的保温 装置及氧化锌压敏陶瓷微波烧成的方法。 本发明的主要目的在于提供一种氧化锌压敏陶瓷微波烧成的方法。该方法能有效 缩短烧成温度和烧成时间,并使产品达到良好的性能。 本发明的目的至少通过如下技术方案之一实现。 本发明提供了一种微波烧结用的保温装置、一种微波烧结测温方法和一种微波烧 4 CN 111548142 A 说 明 书 2/7 页 结氧化锌压敏陶瓷的制备方法。 一种微波烧结用的保温装置。该装置由圆柱形匣体、两个端盖和两个坩埚组成。所 述的圆柱形匣体由多晶莫来石耐火多孔材料制成;所述的两个端盖内表面各涂有一层吸波 的碳化硅涂层,其中上端盖开有小孔;所述的两个坩埚为熔融石英坩埚,上下堆叠在一起, 高度较矮的坩埚置于下方。陶瓷片生坯置于所述高度较矮的坩埚内,粉体置于所述的上方 坩埚,所述的粉体为压制陶瓷片生坯用的粉体。 一种微波烧结的测温方法。利用微波烧结整体加热的特点,由于陶瓷和粉体的吸 波性能是一样的,当所述的高度较矮的坩埚的陶瓷片生坯达到某个温度的时候,上面的坩 埚的粉体也会达到相同的温度,粉体的温度可以通过热电偶测量,进而达到控温的目的。 本发明提供的一种微波烧结用的保温装置,包括:匣体、高坩埚、矮坩埚、压制陶瓷 片生坯用的粉体、端盖及热电偶;所述高坩埚叠放在矮坩埚的上面;所述匣体内部的顶面及 底面均设置有端盖;所述热电偶与高坩埚连接;所述压制陶瓷片生坯用的粉体放置在高坩 埚内。 进一步地,所述端盖包括上端盖及下端盖;所述上端盖设置在匣体内部的顶面;所 述上端盖设有开孔,所述热电偶从上端盖的开孔伸入匣体内。 进一步地,所述匣体为圆柱形匣体;所述匣体的材质为多晶莫来石耐火多孔材料, 所述压制陶瓷片生坯用的粉体为氧化锌、氧化铋、四氧化三钴、碳酸锰、氧化锑、三氧化二 镍、二氧化钛的混合物;所述热电偶的插在压制陶瓷片生坯用的粉体中;所述端盖的表面涂 覆有一层碳化硅涂层。 优选地,所述氧化锌、氧化铋、四氧化三钴、碳酸锰、氧化锑、三氧化二镍和二氧化 钛的质量比为100:2-5:1-2:0.5-1:0.1-0.3:0.3-0.7:0.2-0.9。 本发明提供一种利用上述微波烧结用的保温装置进行微波烧结氧化锌压敏陶瓷 的方法,包括如下步骤: (1)将氧化锌、氧化铋、四氧化三钴、碳酸锰、氧化锑、三氧化二镍、二氧化钛、九水 硝酸铝溶液及分散剂混合,得到混合粉料; (2)将步骤(1)所述混合粉料加入球磨罐中,然后加入适量水,放进行星式球磨机 中球磨均匀,得到氧化锌压敏陶瓷浆料; (3)将步骤(2)所述氧化锌压敏陶瓷浆料在烘箱中烘干后,研磨成陶瓷粉末(氧化 锌压敏陶瓷干粉),然后加入粘合剂造粒,压片成型,进行加热处理,得到陶瓷片生坯; (4)将步骤(3)所述陶瓷片生坯放入所述微波烧结用的保温装置中,然后将保温装 置升温进行微波烧结处理,冷却至室温,得到所述氧化锌压敏陶瓷(氧化锌压敏电阻陶瓷 片)。 进一步地,步骤(1)中,按照质量份数计,所述混合粉料包括: 5 CN 111548142 A 说 明 书 3/7 页 进一步地,步骤(1)所述九水硝酸铝溶液是由九水硝酸铝与水混合均匀得到的溶 液;所述九水硝酸铝与水的质量比为1:225-275;所述分散剂为十二烷基醋酸铵;所述氧化 锌的粒径为0.45-0.55μm。 优选地,步骤(1)所述氧化锌由间接法制造得到的,所述氧化锌的颗粒形状为近球 形。 优选地,所述九水硝酸铝与水的质量比为1:250。 进一步地,步骤(2)所述混合粉料与水的质量比为100:500-700。 进一步地,步骤(3)所述烘干的温度为110-130℃。 进一步地,步骤(3)所述粘合剂为聚乙烯醇水溶液;所述聚乙烯醇水溶液的质量百 分比浓度为5%;所述粘合剂与陶瓷粉末的质量比为0.5-1.5:100;步骤(3)所述加热处理的 温度为550-650℃,加热处理的时间为0.8-1.2h。 优选地,所述粘合剂与陶瓷粉末的质量比为1:100;步骤(3)所述加热处理的温度 为600℃,加热处理的时间为1h。 进一步地,步骤(4)所述微波烧结处理的温度为950℃-1100℃;微波烧结处理的时 间为40-60min;在保温装置温度达800℃前,升温的速率为10-20℃/min;在保温装置温度达 800℃后,升温速率为2-5℃/min。 进一步地,步骤(4)中,进行微波烧结处理后,保温装置按2-10℃/min的冷却速率 先从微波烧结处理的温度降温至500-700℃,然后随着炉冷却至室温。 本发明公开的一种氧化锌压敏陶瓷微波烧成的方法。该方法包括:将氧化锌、氧化 铋、四氧化三钴、碳酸锰、氧化锑、三氧化二镍、二氧化钛、九水硝酸铝溶液及分散剂等原料 混合经一系列工序压敏陶瓷生坯,将压敏陶瓷生坯放入本发明提供的保温装置中,保温装 置放入微波烧结炉中并利用本发明提供的测温方法控温烧结成瓷。 所述的保温装置由用多晶莫来石耐火多孔材料制成圆柱形匣体、两个内表面各涂 有一层吸波的碳化硅涂层的端盖和两个熔融石英坩埚组成。采用该种保温装置进行微波烧 结,由于减少了材料和周围环境的温差,消除了陶瓷片出现裂纹、变形和颜色不均匀的现 象,提高了产品的性能。与传统方法相比,该方法的烧结时间缩短了50%,因此,减少了氧化 铋等低熔点物质的挥发和防止晶粒异常长大,从而该方法得到的产品性能比传统方法的 6 CN 111548142 A 说 明 书 4/7 页 好。 与现有技术相比,本发明具有如下优点和有益效果: 本发明提供的微波烧结氧化锌压敏陶瓷的方法,降低了烧结温度,缩短烧结时间, 降低能耗,提高氧化锌压敏陶瓷的性能;传统烧结最佳温度为1100-1200℃,升温速率为2.5 ℃/min,保温时间为2h;而本发明所述微波烧结温度比传统烧结低,烧结时间大大地缩短, 微波烧结最佳温度范围为950℃-1100℃,800℃前的升温速率为10-20℃/min,800℃后的升 温速率为2-5℃/min,保温时间为40-60min;由于烧结温度低和烧结时间短,抑制了氧化铋 和氧化锑等低熔点物质的挥发,防止氧化锌晶粒的异常长大,提高了陶瓷片的非线性伏安 特性和电压梯度等性能。 附图说明 图1为实施例中微波烧结用的保温装置的结构示意图; 其中:1-圆柱形匣体,2-上端盖,3-下端盖,4-高坩埚,5-矮坩埚,6-碳化硅涂层,7- 陶瓷片生坯,8-压制陶瓷片生坯的粉体,9-热电偶; 图2为陶瓷片生坯排胶工艺的温度曲线图; 图3为实施例2微波烧结氧化锌压敏陶瓷的温度曲线图; 图4为实施例3微波烧结氧化锌压敏陶瓷的温度曲线图; 图5为传统烧结氧化锌压敏陶瓷的温度曲线图。