技术摘要:

本发明公开了一种喷气式干粒打印生产线,包括干粒打印机、输送带和回料机,所述干粒打印机包括下料单元、供气单元、施胶单元和吸附单元,所述干粒打印机按照所述输送带的输送方向依次设置所述施胶单元、下料单元和吸附单元,所述回料机的进料端与所述干粒打印机的吸附 全部

背景技术:

近年来,随着城镇化加速发展、装修装饰需求向高端发展的推动下,作为一种墙地 面装饰材料的陶瓷砖的产量也在逐步增长。目前,陶瓷砖的功能已向多元化的方向发展,陶 瓷砖的装饰效果也越来越得到消费者的重视,纹理单一局限的陶瓷砖已未能满足消费者对 个性化装饰的需求。目前针对陶瓷砖的装饰效果的提高,有使用丝网印刷、辊筒印刷工艺, 为了提高装饰效果的立体感,也有使用干粒进行陶瓷砖的表面装饰的,具体操作是根据图 案纹理布施胶水和进行整面铺干粒,最后使用抽吸器对未粘附在胶水的干粒进行吸附回 收,以提高陶瓷砖的表面装饰效果,大量铺洒干粒导致干粒浪费,降低了生产效率,生产成 本高,即使能够进行图案下料,也仅能进行布料干粒,并不能进行干粒打印,使得干粒形成 的装饰图案线条粗糙,无法实现干粒的精准下料,严重影响了图案的清晰度以及立体效果。

技术实现要素:

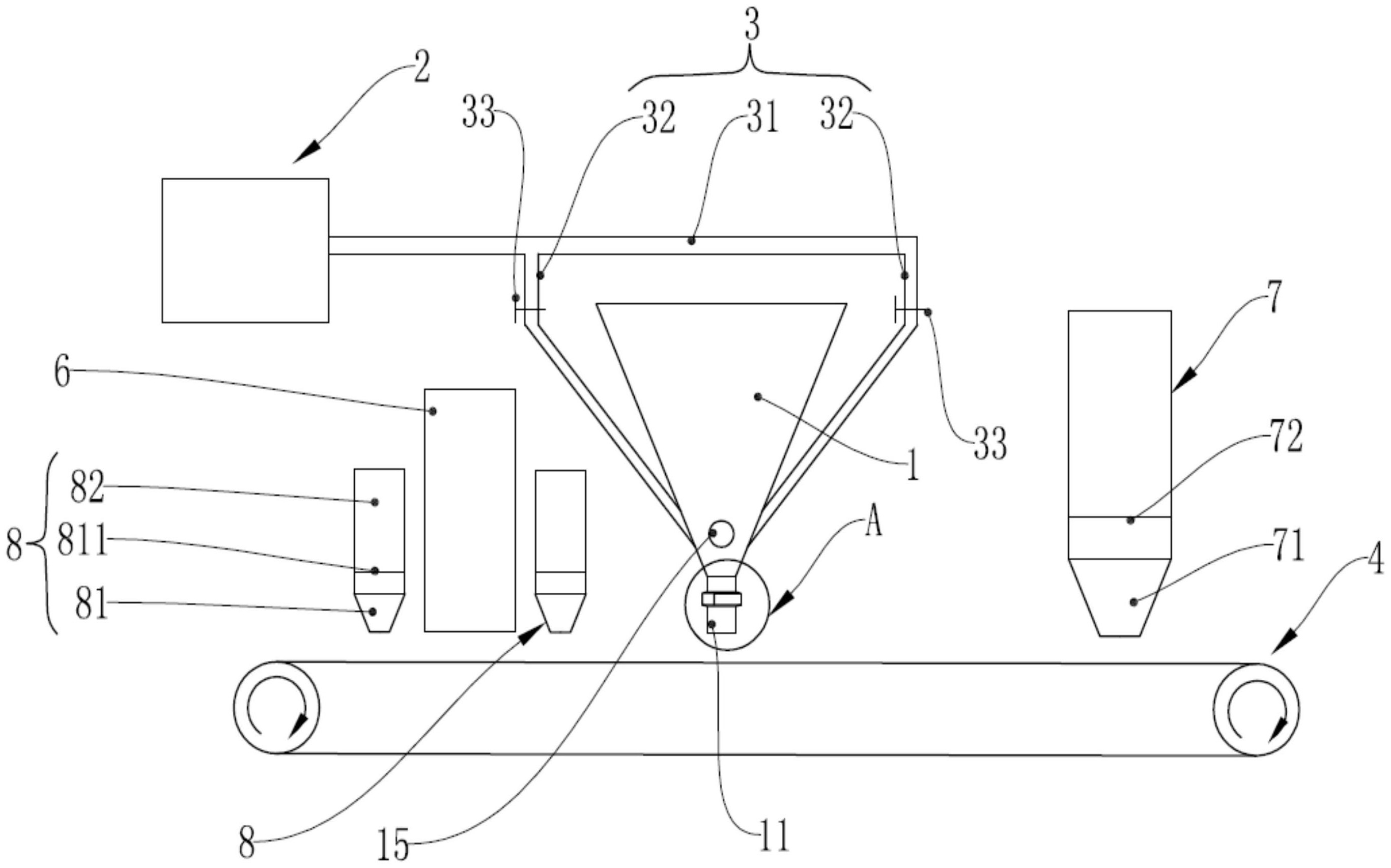

本发明的目的在于提出一种喷气式干粒打印生产线,实现打印式的定位下料干 粒,可在砖坯上形成线条精细的复杂图案,有效提高了干粒定位下料的效率及下料的精准 度,图案清晰立体。 为达此目的,本发明采用以下技术方案: 一种喷气式干粒打印生产线,包括干粒打印机、输送带和回料机,所述干粒打印机 包括下料单元、供气单元、施胶单元和吸附单元,所述干粒打印机按照所述输送带的输送方 向依次设置所述施胶单元、下料单元和吸附单元,所述回料机的进料端与所述干粒打印机 的吸附单元的出料端连接,所述回料机的出料端与所述干粒打印机的供料端连接; 所述施胶单元用于对所述输送带上的陶瓷砖坯的限定区域打印胶水,所述下料单 元用于对所述输送带上的陶瓷砖坯打印有胶水的限定区域打印干粒,所述吸附单元用于吸 附未粘附在胶水上的干粒; 所述下料单元包括多个并列设置于输送带上方的下料盒,相邻两个下料盒相贴, 所述下料盒的排列方向和所述输送带的输送方向垂直, 所述下料盒的底部的中心设有下料管,所述下料管和所述下料盒的内部连通,所 述下料盒的内部沿纵向通过隔板均匀地划分成至少两个下料腔,各个所述下料腔均和所述 下料管连通; 所述供气单元包括气源装置和进气管线,所述气源装置向所述进气管线输送压缩 空气,所述进气管线包括进气主管和多根与进气主管连通的进气支管,各根所述进气支管 设有开关控制阀,各个所述下料盒的各个所述下料腔通过进气支管和所述进气主管连通, 所述进气支管为管口斜向下地插入所述下料盒的内壁。 优选的,所述下料管的直径为2~4mm; 4 CN 111571783 A 说 明 书 2/8 页 所述输送带的输送速度为20~50m/min,所述气源装置输送的压缩空气的气压为 0.2~0.8Mpa,气流速度为3~20m/s。 优选的,所述下料管的中部设有卸压段,所述卸压段的直径大于所述下料管的直 径,所述卸压段的两端通过斜面过渡至所述下料管,所述卸压段的一侧设有卸压口。 优选的,所述下料盒的内壁均匀地设置多个纵向的卡槽,所述卡槽的两端向所述 下料盒的上下两端延伸,所述隔板的侧边沿插入对应的所述卡槽中,相邻两个所述卡槽间 设置有用于与进气支管连通的进气口; 所述下料盒还设有用于密封所述进气口的密封塞,所述下料盒的各个所述下料腔 中与进气支管连通的所述进气口打开对应的密封塞,其余进气口由对应的密封塞密封。 优选的,所述隔板包括主板和副板,所述副板的中部设有安装插槽,所述安装插槽 向所述副板的底部延伸,所述安装插槽的槽口开设于所述副板的底部,所述主板的侧边沿 和所述副板的侧边沿均插入对应的所述卡槽中,所述副板通过所述安装插槽和所述主板卡 接,所述安装插槽的槽壁和所述主板相贴。 优选的,所述回料机包括回料斗、进料斗和回料驱动装置,所述进料斗设置在所述 回料斗的下方,所述回料斗的顶部固定安装有所述回料驱动装置,所述回料斗的靠近顶部 的一侧设置有回料口,所述回料斗的回料口与所述干粒打印机的吸附单元的出料端连接, 所述进料斗的底部开设有进料口,所述进料斗的进料口与所述干粒打印机的供料端连接。 优选的,所述回料机还包括第一回料固定支架和第二回料固定支架,所述回料机 的回料斗固定于所述第一回料固定支架,所述第二回料固定支架的底部连接有多个滚轮, 所述第二回料固定支架设置于所述第一回料固定支架内,所述回料机的进料斗固定于所述 第二回料固定支架。 优选的,所述吸附单元包括抽吸罩和抽吸管,所述抽吸罩设有抽吸口,所述抽吸管 与所述抽吸罩的抽吸口连接,所述抽吸管与所述回料机的回料斗的回料口连接。 优选的,所述干粒打印机还包括抽湿单元,所述施胶单元的两侧分别设有所述抽 湿单元,所述抽湿单元包括抽湿罩和抽湿管,所述抽湿罩设有抽湿口,所述抽湿管与所述抽 湿罩的抽湿口连接,所述抽湿管外接有抽湿风机。 优选的,所述干粒打印机还包括供料单元,所述供料单元包括第一供料装置、第二 供料装置、第一供料导轨、第二供料导轨、第一供料驱动装置和第二供料驱动装置; 所述第一供料装置设置于所述第一供料导轨的一端且位于所述第二供料装置的 上方,所述第二供料装置可滑动地安装于所述第一供料导轨,所述第一供料驱动装置驱动 所述第二供料装置沿所述第一供料导轨往复运动,所述第一供料导轨可滑动地安装于第二 供料导轨,所述第二供料驱动装置驱动所述第一供料导轨沿所述第二供料导轨往复运动, 所述第二供料导轨固定于所述干粒打印机的机架,并且所述第二供料导轨位于所述下料单 元的下料盒的上方,所述第一供料导轨的长度方向和下料盒的排列方向相同,所述第二供 料导轨和所述第一供料导轨相互垂直; 所述第一供料装置的顶部设有第一供料口,所述第一供料装置的底部设有第一输 料口,所述第一供料装置的第一供料口与所述回料机的输出端连接,所述第二供料装置的 顶部设有第二供料口,所述第一供料装置的第一输料口与所述第二供料装置的第二供料口 相匹配,所述第二供料装置的底部设有第二输料口,所述第二供料装置向所述下料单元的 5 CN 111571783 A 说 明 书 3/8 页 下料盒供料。 优选的,还包括预下料皮带,所述预下料皮带设置于所述下料单元和所述输送带 之间,且所述预下料皮带的输送方向与所述输送带的输送方向相同,所述预下料皮带的输 送速度与所述输送带的输送速度相同。 与现有技术相比,本发明具有以下有益效果: 1、所述喷气式干粒打印生产线通过所述施胶单元在陶瓷砖坯的限定区域打印胶 水,然后所述下料单元在陶瓷砖坯打印有胶水的限定区域打印干粒,能够将干粒定位在有 胶水的限定区域,然后通过所述吸附单元将未粘附在胶水上的干粒进行吸附,所述回料机 的进料端与所述干粒打印机的吸附单元的出料端连接,所述回料机的出料端与所述干粒打 印机的供料端连接,将未粘附在胶水的干粒进行吸附回收,然后通过所述回料机将回收的 干粒再供料到所述干粒打印机的供料端,实现了对干粒的回收循环再利用,有效节约生产 成本,干粒损耗量少,且与现有先使用喷墨打印机进行喷墨打印图案,再根据图案纹理布施 胶水和进行整面铺干粒相比,干粒的吸附量要少很多,避免了干粒的浪费。 2、所述下料单元的多个下料盒并列设置于输送带的正上方以向砖坯打印干粒。每 个下料盒通过隔板均匀地划分成多个下料腔,根据生产需求可在各个下料腔放入相同或不 完全相同的干粒;每个下料腔均插有进气支管,当进气支管喷气时对应的下料腔的干粒在 气流带动下从下料管喷出并下落在输送带的砖坯上;各根所述进气支管设有开关控制阀, 从而可控制每个下料盒是否下料(即控制是哪个位置点要下料),以及需下料的下料盒是哪 个下料腔下料(即控制需下料的位置点要什么类型的干粒),工作时并排的多个所述下料盒 中只有与砖坯上需要下料干粒的区域才启动对应的进气支管喷气,而无需下料干粒的区域 对应的下料盒不喷气,工作过程类似于喷墨打印,从而实现打印式的定位下料干粒,可在砖 坯上形成线条精细的复杂图案,有效提高了干粒定位下料的效率及下料的精准度,且容易 控制,设备简单;区别于沿砖坯输送方向前后布置多个下料单元,无需设置多个干粒打印工 位,砖坯经过一个干粒打印工位即可,提高了瓷砖的生产速度。 附图说明 附图对本发明做进一步说明,但附图中的内容不构成对本发明的任何限制。 图1是本发明其中一个实施例的喷气式干粒打印生产线结构图; 图2是本发明其中一个实施例的干粒打印机左视图 图3是本发明其中一个实施例的下料单元正视图; 图4是本发明其中一个实施例的A位置放大示意图; 图5是本发明其中一个实施例的下料盒内部侧视结构图; 图6是本发明其中一个实施例的下料盒内部俯视结构图; 图7是本发明其中一个实施例的下料盒内部另一俯视结构图; 图8是本发明其中一个实施例的副板结构图; 图9是本发明其中一个实施例的回料机结构图; 图10是本发明其中一个实施例的供料单元结构图; 图11是本发明其中一个实施例的预下料皮带结构图。 其中:干粒打印机10;下料盒1;下料管11;卸压口111;卸压段112;隔板12;下料腔 6 CN 111571783 A 说 明 书 4/8 页 13;主板121;副板122;安装插槽123;卡槽14;进气口15;预下料皮带16;气源装置2;进气管 线3;进气主管31;进气支管32;开关控制阀33;输送带4;回料机5;回料斗51;回料口511;进 料斗52;进料口521;回料驱动装置53;第一回料固定支架54;第二回料固定支架55;滚轮 551;施胶单元6;吸附单元7;抽吸罩71;抽吸口72;抽湿单元8;抽湿罩81;抽湿管82;抽湿口 811;供料单元;第一供料装置91;第一供料口911;第一输料口912;第二供料装置92;第二供 料口921;第二输料口922;第一供料导轨93;第一供料驱动装置94。