技术摘要:

公开了一种精细布线形成方法,包括:通过激光化学气相沉积(LCVD)供给包括多种金属元素的源气体,同时在基板形成包括多种金属元素的合金布线的步骤;以及在包括所述合金布线的区域实施激光热处理的步骤。根据本发明的精细布线形成方法,首次通过LCVD方式形成精细布线的 全部

背景技术:

作为现有的精细布线形成方法,可以列举使用激光形成精细图案的激光化学气相 沉积(laser chemical vapor deposition,以下简称“LCVD”)方法。 LCVD是指实施激光化学气相沉积时,对基板的相应部位照射激光束,使得在该部 分上集中沉积,并使用单一金属材料将布线图案等直接图案化的方法。这种现有方法为了 形成布线图案,在要形成布线图案的部位供应包含从钨、钼、铜、铝等中选择的任意一种金 属元素的源(source)气体。 在LCVD工艺中形成的布线图案的厚度或宽度、形状、膜质等可以根据在形成布线 的LCVD工艺中的真空度、源气体压力、激光功率以及激光束的形状、大小、照射时间、温度条 件而有所不同。这些因素,通过现有的LCVD研究或实验而众所周知。 在现有技术中,LCVD主要用作修复布线图案的缺陷部分的方法,但是也可以充分 想到使用基于高速化和多重化通过直接图案化方式形成布线。 另一方面,在LCVD中,形成的布线图案是在相对短的时间内快速形成的,因此存在 如下问题:构成布线图案的金属膜内的膜质不均匀,经常发生裂缝或空隙,当从垂直于布线 形成方向的剖面观察时,中间部分形成凹陷的形状,并且根据布线宽度限制厚度增长量和 生长速度等。 然后,上述问题具有如下的局限性:使得在形成高集成化的显示装置或集成电路 图案的过程中工艺变难,或需要大量处理时间,或导致相邻图案的短路问题,或难以确保足 够的导电性等。

技术实现要素:

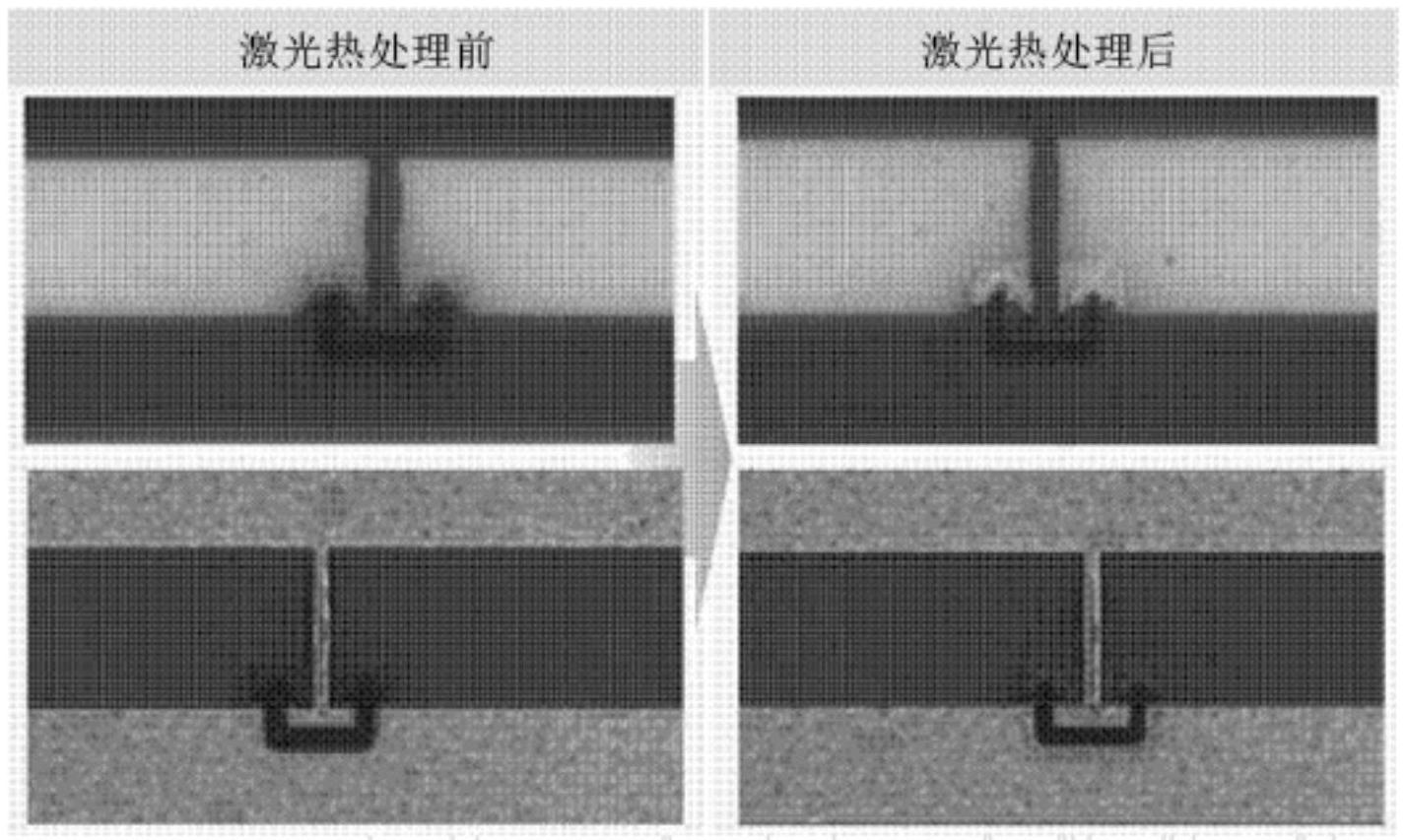

(要解决的问题) 本发明是为了解决或减少现有的利用激光化学气相沉积(laser chemical vapor deposition,LCVD)的布线形成方法的问题,目的是提供一种精细布线形成方法,可以在短 时间内增厚宽度窄的金属布线的图案以确保所需的导电性。 本发明的另一目的是提供一种精细布线形成方法,修复或减轻影响通过LCVD初步 形成的金属布线的膜质内的导电性的缺陷,进而可提高导电性。 本发明的其他一目的是提供一种精细布线形成方法,当以直接图案化方式形成金 属布线图案时,通过后续处理过程可将沉积形成时的布线宽度最终降低至2.0μm以下。 (解决问题的手段) 为了解决上述技术课题,根据本发明一方面的精细布线形成方法,包括:通过激光 化学气相沉积(laser chemical vapor deposition,LCVD)供给包括多个金属元素的源气 3 CN 111615868 A 说 明 书 2/10 页 体,同时在基板中形成包括多个金属元素的合金布线(以下与合金布线混用)的步骤;以及 在包括所述合金布线的领域实施激光热处理的步骤。 在一实施例中,沉积形成的金属布线可主要包括钨(tung s te n,W)和钼 (Molybdenum,Mo),例如,总含量为80重量%以上。 特别地,在沉积的金属布线中,钨:钼的重量比可以是20:80至80:20,可以优选为 50:50。 作为布线中包括的金属,除了钨(W)、钼(Mo)之外,可以包括具有低电阻率的金属, 例如银(Ag)、金(Au)以及铝(Al)。例如,布线可含有3重量%至5重量%的铂金(Pt)。 在一实施例中,实施激光热处理的步骤可以选择性地或集中地加热从布线的表面 直到1μm的深度,然后冷却。在这个激光热处理步骤中,加热可以在500℃至650℃的温度环 境中进行。 在一实施例中,通过LCVD的精细布线形成和激光热处理可以在相同的场所,在不 移动处理空间的情况下改变激光特性执行。 在一实施例中,精细布线形成方法还可包括:切换(zapping)步骤,在所述LCVD合 金布线形成步骤之前修复缺陷。在此,所述切换步骤的修复由激光束执行,并且可以通过用 于所述LCVD合金布线形成步骤以及所述激光热处理步骤的激光化学气相沉积装置和结合 在所述激光化学气相沉积装置上的光学系统和监测装置,实时监测修复工程,并由结合在 所述激光化学气相沉积装置的控制装置自动执行。 (发明的效果) 根据上述的本发明的精细布线形成方法,初步形成精细布线之后,通过后述激光 热处理除去精细布线的内部裂缝或空隙(void),特别是,可以缓和利用激光激光化学气相 沉积(laser chemical vapor deposition,LCVD)技术形成精细布线时,在排线宽度中间部 分发生U形谷的现象,并通过提高组织密度改善膜质,提高均匀性和提高导电性。 根据本发明,具有以下优点:通过在二次激光热处理步骤中调节照射宽度和输出 强度,在部分熔融或冷却的过程中图案凝集,精细布线的线宽可以形成为很小,即2.3μm以 下,更优先为2.0μm以下;通过去除图案周围的微小颗粒,并将图案周围的杂乱凸出部向布 线图案一侧皱折,可以防止短路等的电器故障因素。 附图说明 图1至图3是在根据本发明的精细布线形成方法的一实施例中示出两个方向的剖 面,以显示合金布线或包括多个金属的布线的成份比例和通过激光热处理的布线膜质和周 围膜质的形状、阶梯覆盖以及大小的聚焦离子束扫描电子显微镜(FIB SEM)照片。 图4至图6是示出用于与本发明进行比较的两个方向的剖面,以显示钨单一金属精 细布线中的成份比例和通过激光热处理的布线膜质和覆盖布线的周围膜质的形状、阶梯覆 盖以及大小的聚焦离子束扫描电子显微镜照片。 图7是上下对比示出在进行激光热处理之前的合金布线和单一金属布线的剖面照 片。 图8是示出对比本发明一实施例的合金布线的热处理前后状态的一示例照片。 图9是用于说明该合金布线的热处理评价结果的图表。 4 CN 111615868 A 说 明 书 3/10 页 图10是将该合金布线的热处理评价结果图示性示出的图面。 图11是示出合金布线热处理前后的变化的图面。 图12a至12d是用于说明根据本发明的精细布线形成方法的合金布线的热处理过 程的参考图。 图13是示出在根据本发明另一实施例的精细布线形成方法可采用的合金材料的 成份比例的图面。 图14是对比示出利用图13的合金材料的精细布线形成方法的热处理前后的合金 布线状态的示例图。 图15是用于说明图14的合金布线的热处理评估结果的图表。 图16是将图14的合金布线的热处理评估结果图示性示出的图面。 图17是示出图14的合金布线的热处理后的状态的图面。 图18是示出在根据本发明其他一实施例的精细布线形成方法可采用的合金材料 的成份比例的图面。 图19是示出用于与本发明实施例进行比较的单一金属布线的材料成分的图表。 图20是对比示出使用图19的利用单一金属布线的精细布线形成方法的热处理前 后的布线状态示例图。 图21是用于说明图20的单一金属布线的热处理评价结果的图面。 图22是将图20的单一金属布线的热处理评价结果图示性示出的图面。 图23是示出包括放大显示图20的单一金属布线的热处理前后的变化的电子显微 镜照片的图面。 图24是示出图20的单一金属布线的热处理之后的厚度变化的示例图。