技术摘要:

一种适合于35CrMnSiA和42CrMo截齿再制造材料及激光熔覆方法,截齿再制造材料为激光熔覆粉末,由如下组分组成:铁基合金粉末、烧结碳化钨WC或铸造碳化钨WC或铸造碳化钨WC与单晶碳化钨的混合物、镍Ni和CeO2;所述铁基合金粉末由如下组分组成:C、Cr、Si、B、Al和Fe。熔覆 全部

背景技术:

采煤机械在工作过程中,切割煤层的主要为截齿,截齿通过敲击的形式实现落煤 的目的。在工作过程中,截齿磨损的很快,所以磨损失效是截齿失效的主要形式。煤层情况 的不同,截齿主要失效形式也各不相同,如果软质煤层或夹矸少的地质环境,截齿的失效形 式以磨损为主(如图1a);对于硬质煤岩或夹矸多的地质环境,失效的截齿大部分为硬质合 金头崩碎或者丢失 (如图1b、1c)和截齿断杆。现有技术中,采用激光熔覆技术进行修复,且 大都选择用Fe基合金粉末,Fe基合金粉末具有成本低且成形后耐磨性能好的优点,并且与 钢件润湿性较好。但是考虑到截齿工作条件,需要承受滑动磨损、冲击磨损和磨粒磨损,现 有的Fe基合金粉末不再能满足生产使用要求,尤其对于35CrMnSiA和42CrMo两种不同的截 齿,二者的热膨胀系数、熔点等物理性能完全不同,为了使得再造材料与截齿具有良好的匹 配关系,通常是选择不同的再造材料对这两种截齿进行激光熔覆,现有技术中尚没有出现 同时适合35CrMnSiA和42CrMo截齿进行激光熔覆的再制造材料。

技术实现要素:

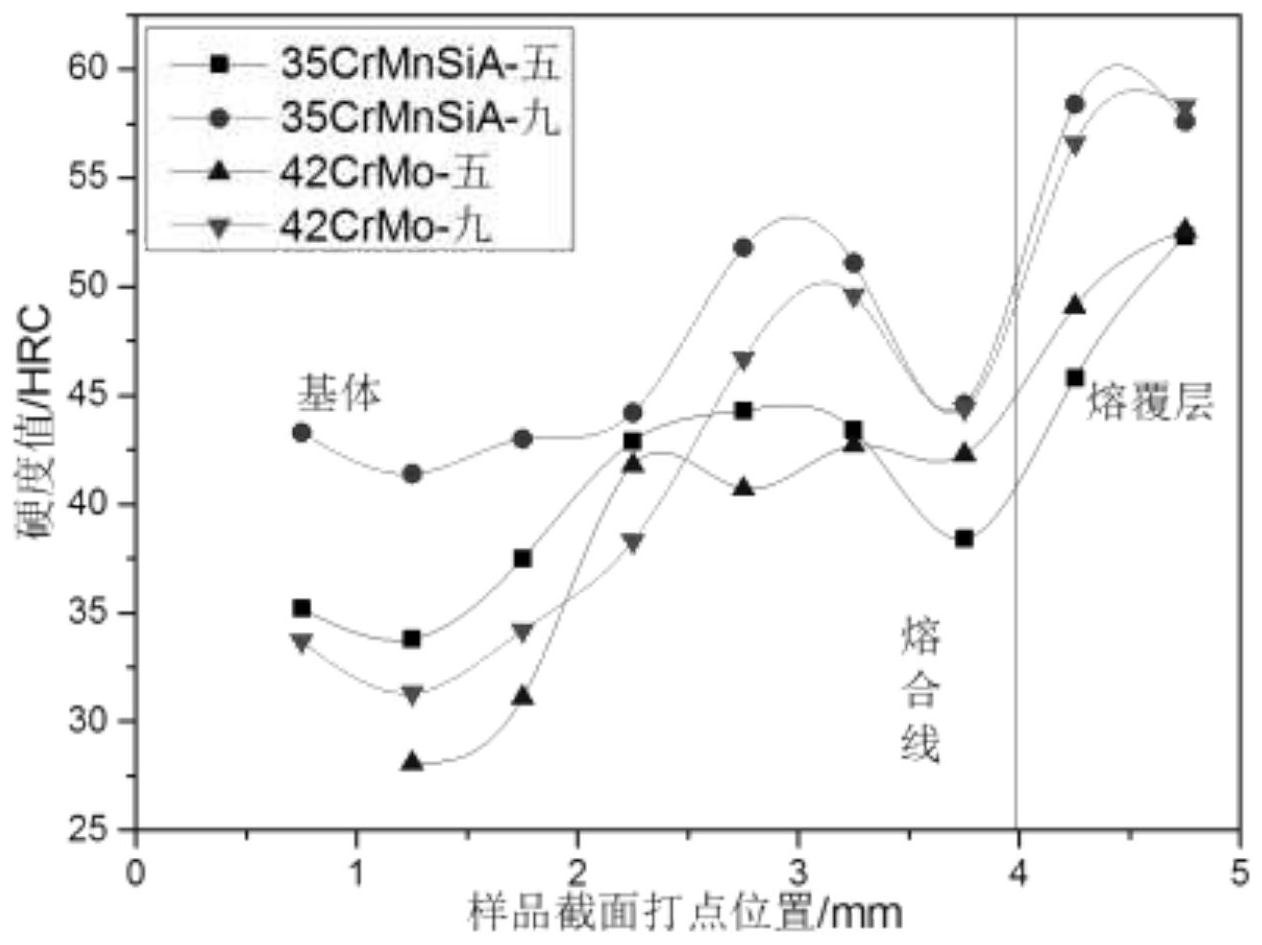

为此,本发明所要解决的技术问题在于提供一种耐磨性好,熔覆层硬度、耐腐蚀性 能好且同时适合35CrMnSiA和42CrMo截齿进行激光熔覆的再制造材料。 为解决上述技术问题,本发明提供如下技术方案: 一种适合于35CrMnSiA和42CrMo截齿再制造材料,为激光熔覆粉末,由如下组分组 成:铁基合金粉末、烧结碳化钨WC或铸造碳化钨WC或铸造碳化钨WC与单晶碳化钨的混合物、 镍Ni和CeO2;所述铁基合金粉末由如下组分组成:C、Cr、Si、B、Al和Fe。 上述适合于35CrMnSiA和42CrMo截齿再制造材料,所述铁基合金粉末中各组分的 质量百分含量为:C为5%、Cr为25%、Si为3%、B为1%、Al为1%和Fe为65%。 上述适合于35CrMnSiA和42CrMo截齿再制造材料,所述铁基合金粉末的质量百分 含量为激光熔覆粉末的质量的44%-70%。 上述适合于35CrMnSiA和42CrMo截齿再制造材料,所述烧结碳化钨WC 或所述铸造 碳化钨WC或铸造碳化钨WC与单晶碳化钨的混合物的质量百分含量为激光熔覆粉末的质量 的30%-50%。 上述适合于35CrMnSiA和42CrMo截齿再制造材料,所述镍Ni的质量百分含量为激 光熔覆粉末的质量的0%-5%。 上述适合于35CrMnSiA和42CrMo截齿再制造材料,,所述CeO2的质量百分含量为激 光熔覆粉末的质量的0%-2%。 4 CN 111719147 A 说 明 书 2/9 页 上述适合于35CrMnSiA和42CrMo截齿再制造材料,激光熔覆粉末中各组分的质量 百分含量为:所述铁基合金粉末的质量百分含量为激光熔覆粉末的质量的44%-70%;所述 烧结碳化钨WC所述铸造碳化钨WC或铸造碳化钨WC与单晶碳化钨的混合物的质量百分含量 为激光熔覆粉末的质量的30%-50%;所述镍Ni的质量百分含量为激光熔覆粉末的质量的 0%-5%;所述CeO2的质量百分含量为激光熔覆粉末的质量的0%-2%;所述铁基合金粉末 中各组分的质量百分含量为:C为5%、Cr为25%、Si为3%、B为1%、Al为1%和Fe为65%。 上述适合于35CrMnSiA和42CrMo截齿再制造材料,激光熔覆粉末中的质量含量为: 所述铁基合金粉末的质量百分含量为激光熔覆粉末的质量的55%;所述烧结碳化钨WC所述 铸造碳化钨WC或铸造碳化钨WC与单晶碳化钨的混合物的质量百分含量为激光熔覆粉末的 质量的40%;所述镍Ni的质量百分含量为激光熔覆粉末的质量的3%;所述CeO2的质量百分 含量为激光熔覆粉末的质量的2%。 35CrMnSiA和42CrMo截齿再造的激光熔覆方法,包括如下步骤: (1)按照上述激光熔覆粉末的组成,分别称取各组分置于球磨机中进行混合; (2)向球磨后得到的混合物加入粘结剂,搅拌均匀,所述粘结剂为溶有松香的无水 乙醇,松香与无水乙醇的体积比为1:3; (3)将步骤(2)中得到糊状混合物涂覆在35CrMnSiA和/或42CrMo 截齿待修表面 上,在25℃、24h的条件下将激光熔覆粉末涂层晾干; (4)激光熔覆,激光功率为2600W,离焦量为0mm,扫描速度为10mm/s,光斑大小为 0.9mm。 35CrMnSiA和42CrMo截齿再造的激光熔覆方法,包括如下步骤: (1)按照上述激光熔覆粉末的组成,分别称取各组分,配置成外层激光熔覆粉末和 内层激光熔覆粉末,外层激光熔覆粉末和内层激光熔覆粉末中铸造碳化钨WC与单晶碳化钨 的混合物、以及CeO2的质量百分含量均相同,在外层激光熔覆粉末中:铸造碳化钨WC与单晶 碳化钨质量之比为1:(0.3-0.5);在内层激光熔覆粉末中:铸造碳化钨WC与单晶碳化钨质量 之比为1:(1.5-2);外层激光熔覆粉末中镍Ni的质量百分含量为内层激光熔覆粉末中镍Ni 的质量百分含量的1.5-2倍;使用球磨机将外层激光熔覆粉末和内层激光熔覆粉末分别进 行球磨; (2)向球磨后得到的混合物分别加入粘结剂,搅拌均匀,分别得到内层激光熔覆涂 料和外层激光熔覆涂料; (3)首先将步骤(2)中得到内层激光熔覆涂料涂覆在35CrMnSiA 和/或42CrMo截齿 待修表面上,在25℃、24h的条件下将内层激光熔覆粉末涂层烘干;然后将外层激光熔覆涂 料涂覆在35CrMnSiA和/或42CrMo截齿的内层激光熔覆涂层表面上,在25℃、24h的条件下将 外层激光熔覆粉末涂层晾干;内层激光熔覆粉末涂层与外层激光熔覆粉末涂层的厚度之比 为1: (1.5-2); (4)激光熔覆,熔覆参数为:功率为2600W,离焦量为0,搭接率为0,扫描速度为 10mm/s,光斑大小为0.9mm,并且用Ar气来保护工件,保护气流速度为20L/min。 本发明的技术方案取得了如下有益的技术效果: 1.本发明的截齿再制造材料同时适合35CrMnSiA和42CrMo截齿的再造修复。 2 .本发明的截齿再制造材料耐磨性较好,每百次往复摩擦的平均失重量最低为 5 CN 111719147 A 说 明 书 3/9 页 0.0011g和0.0019g,与基体的每百次往复摩擦的失重量0.0077 和0.008相比,耐磨性有了 极大地提升,并且激光熔覆涂层各处硬度相对比较均匀,微观组织为铁素体和分布于晶界 上的碳化物,以碳化物作为骨架可提高耐磨性。磨损表面的三维立体图显示,磨损表面的犁 沟很轻微,且只有很少的点蚀和剥落存在。 3.外层激光熔覆粉末中铸造碳化钨含量较高,而单晶碳化钨的含量较低,目的是 利用铸造碳化钨分解产生的W提高熔覆层的热稳定性,为了减少铸造碳化钨分解而造成的 韧性降低,外层激光熔覆粉末相比内层激光熔覆粉末中加入了较多的镍Ni,可以有效解决 韧性降低的问题;内层激光熔覆粉末中铸造碳化钨含量低,目的是为了减少由于铸造碳化 钨的过度分解而造成与基体相互进行元素扩散生成影响耐磨性的新相;铸造碳化钨和单晶 碳化钨混合使用还可以减少仅仅使用单晶碳化钨而造成的碳化钨颗粒桥接问题。 附图说明 图1a:截齿失效形式为硬质合金和齿头磨损; 图1b:截齿失效形式为硬质合金头崩碎; 图1c:截齿失效形式为硬质合金头和齿头崩碎; 图2:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方一至配方九在 35CrMnSiA熔覆层的磨损量图; 图3:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方一至配方九在 42CrMo熔覆层的磨损量图; 图4a:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方五在 35CrMnSiA 的激光熔覆层金相图; 图4b:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方九在 35CrMnSiA 的激光熔覆层金相图; 图4c:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方五在 42CrMo的激 光熔覆层金相图; 图4d:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方九在 42CrMo的激 光熔覆层金相图; 图5a:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的腐蚀后配方五在 35CrMnSiA的激光熔覆层金相图; 图5b:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的腐蚀后配方九在 35CrMnSiA的激光熔覆层金相图; 图5c:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的腐蚀后配方五在 42CrMo的激光熔覆层金相图; 图5d:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的腐蚀后配方九在 42CrMo的激光熔覆层金相图; 图6a:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方五在 35CrMnSiA 的激光熔覆层的磨损表面的三维立体图像; 图6b:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方五在 35CrMnSiA 的激光熔覆层的磨损表面的二维形貌图; 6 CN 111719147 A 说 明 书 4/9 页 图6c:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方九在 35CrMnSiA 的激光熔覆层的磨损表面的三维立体图像; 图6d:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方九在 35CrMnSiA 的激光熔覆层的磨损表面的二维形貌图; 图6e:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方五在 42CrMo的激 光熔覆层的磨损表面的三维立体图像; 图6f:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方五在 42CrMo的激 光熔覆层的磨损表面的二维形貌图; 图6g:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方九在 42CrMo的激 光熔覆层的磨损表面的三维立体图像; 图6h:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方九在 42CrMo的激 光熔覆层的磨损表面的二维形貌图; 图7:本发明适合于35CrMnSiA和42CrMo截齿再制造材料的配方五和配方九分别在 35CrMnSiA和42CrMo激光熔覆层的截面硬度沿截面的分布图; 图8a :35CrMnSiA配方五的元素能谱; 图8b :35CrMnSiA配方五的C元素能谱的放大图; 图8c: 35CrMnSiA配方五的W元素能谱的放大图; 图8d: 35CrMnSiA配方五的Ni元素能谱的放大图; 图9a: 35CrMnSiA配方九的元素能谱; 图9b: 35CrMnSiA配方九的C元素能谱的放大图; 图9c: 35CrMnSiA配方九的W元素能谱的放大图; 图9d: 35CrMnSiA配方九的Ni元素能谱的放大图; 图10a: 42CrMo配方五的元素能谱; 图10b: 42CrMo配方五的C元素能谱的放大图; 图10c: 42CrMo配方五的W元素能谱的放大图; 图10d: 42CrMo配方五的Ni元素能谱的放大图; 图11a: 42CrMo配方九的元素能谱; 图11b: 42CrMo配方九的C元素能谱的放大图; 图11c: 42CrMo配方九的W元素能谱的放大图; 图11d:42CrMo配方九的Ni元素能谱的放大图。