技术摘要:

本发明公开了铁水机械搅拌高效脱硫预处理用挡板及预处理方法,挡板包括插入板与固定机构,插入板包括垂直板、上下翼板和下翼板;垂直板外侧面与铁水罐内衬型面一致、内侧面为凸形弧面,上翼板和下翼板均与垂直板正交布置,上翼板和下翼板均由沿垂直板中心线对称布置的 全部

背景技术:

铁水机械搅拌脱硫是通过插入铁水罐中铁水内部的搅拌器的旋转搅动,使铁水与 脱硫剂混合接触进行脱硫,主要有莱茵法和KR(Kambara Reactor)法。这两种铁水机械搅拌 脱硫方法所用的搅拌器都是由旋转轴与搅拌叶组成,四片搅拌叶沿旋转轴周向成十字形均 匀布置,搅拌器沿铁水罐中心线插入铁水;区别仅在于搅拌器插入铁水的深度不同。莱茵法 只是将搅拌器的搅拌叶部分地插入铁水中,通过搅拌混合,促进铁水罐内上部铁水和铁水 液面上的脱硫剂之间的混合接触反应,再通过铁水内硫元素的传质过程,达到罐内铁水脱 硫预处理的目的;KR法则是将搅拌器的搅拌叶沉浸在铁水中一定的深度,通过搅拌器的旋 转搅拌,实现脱硫剂在铁水中的循环卷吸混合,不仅显著扩大了脱硫剂与铁水脱硫反应区 域,而且保持了搅拌过程中脱硫剂与铁水的持续混合脱硫反应;并通过铁水罐内上下搅拌 环流,大幅度提高了铁水中硫元素的传质速度,达到了加快脱硫速度、缩短脱硫时间、提高 脱硫效率、降低脱硫剂消耗的综合效果。由于KR法优良的脱硫反应动力学条件,使其成为目 前国内外唯一得到推广应用的铁水机械搅拌脱硫方法,并以其优良生脱硫稳定性和低廉的 脱硫成本,逐步成为铁水深脱硫预处理的首选工艺。 根据国内外相关KR搅拌脱硫流动状态研究报道,对于搅拌器沿搅拌罐中心垂直插 入搅拌的KR搅拌脱硫,搅拌流动流场由搅拌中心强制涡流区和该区以外的自由涡流区构 成,由于强制涡流区液体微元绕搅拌轴心刚性旋转运动,液体微元之间缺乏相对运动,无法 形成液体微元间的混合分散;而自由涡流区由于循环运动引起了液体微元之间的相对运 动,起到了混合分散的作用。当搅拌旋转时,强制涡流区颗粒与流体质点均绕轴作同心圆周 运动,不能进行有效的混合分散,仅在强制涡流区和叶片端部区域之间,固液湍动较为剧 烈,是传质、传输与分散混合最强烈的区域。在铁水KR搅拌脱硫过程中,固体脱硫剂颗粒被 搅拌旋涡卷入铁水深处,深度大致和旋涡深度相当,并在自由涡流区湍动流场作用下进行 剪切分散混合,在离心力作用下沿着半径方向“吐出”,继而在浮力作用下而上浮,并在“吐 出”区以上部位进行卷入-分散-卷入的循环运动。因而,铁水KR搅拌脱硫传输动力学机制是 局域卷吸混合、径向剪切分散;此外,相关研究结构表明,KR搅拌脱硫过程中强制涡流区半 径与搅拌器叶轮半径之比近似为0.7,搅拌叶有效搅拌面积仅为30%,如何改善脱硫剂在铁 水中的混合分散状况是提高KR搅拌脱硫效率的重要途径。 基于搅拌罐中心垂直插入搅拌固有的混合特性,针对铁水KR搅拌脱硫设备结构特 征,结合实际生产安全稳定性要求,国内外学者以遏制或缩小搅拌刚性回转体大小、扩展自 由涡流混合区域为目的,先后从搅拌工艺、搅拌设备两个方面开展了卓有成效的研究,并在 实验室研究条件下,取得了良好的改进效果。 在脱硫设备改进方面,如:中国专利“李明晖,欧阳德刚,罗巍等,用于铁水脱硫预 4 CN 111607684 A 说 明 书 2/6 页 处理的机械搅拌脱硫方法,授权公告号:CN106244759B”,基于搅拌罐加装挡板对周向流的 抑制、轴向流的强化作用达到缩小搅拌中心刚性回转体区域的理论,公开了一种采用搅拌 器和导流板组成的搅拌装置进行铁水搅拌脱硫的新方法,通过导流板的设置,强制搅拌过 程中的铁水周向流沿导流板下行形成轴向流,在搅拌旋涡未达到搅拌器叶片时,促进脱硫 剂卷入搅拌器叶片之间,有利于脱硫剂在较低的转速下混合分散;通过导流板周向流的抑 制,促进搅拌刚性回转体区轴向流与湍流发展,减少了刚性回转体半径,提高了搅拌器叶片 的有效作用长度,进步一步加强了脱硫剂颗粒的“排出”分散,也有效减少了刚性回转体引 起的搅拌器叶片之间粘渣严重引起的搅拌性能下降和搅拌器寿命短等问题;由于搅拌轴向 流的强化,提高了脱硫剂的搅拌卷吸下拉力与下拉深度,增大了脱硫剂的上浮形程,有效扩 大了熔池搅拌混合分散区域,同时,也可以在较低的转速下,实现较好的脱硫剂混合分散, 节约搅拌能耗,降低搅拌器的磨损,延长搅拌器的使用寿命;脱硫剂相同搅拌混合分散条件 下,搅拌器转速较常规KR法转速降低10~20%;搅拌器插入深度较常规KR法中插入深度增 加10~30%。中国专利“孙兴洪,汪圣军,吴亚明等,一种KR脱硫铁水罐中的控流装置,授权 公告号:CN 106987682B”,公开了一种在铁水罐内插入有挡杆的搅拌控流装置,通过搅拌过 程中固定在铁水罐上方支架上的2根或4根挡杆插入到铁水深处,实现对铁水罐内流场的周 期性干扰,抑制了中心涡流区的形成,达到改善铁水机械搅拌脱硫动力学条件的目的。上述 两个专利技术的基本原理均是搅拌罐加装挡板强化混合分散理论,虽然在实验室均能达到 专利中所述的积极效果,但对于铁水KR机械搅拌脱硫实际生产,如何实现铁水罐稳定可靠 的挡板加装、如何固定挡板、如何保持挡板的周向流抑制效果等,上述专利均未给出明确的 回答,仍需进行系统研究,这也是至今未见实际生产应用报道的主要原因。此外,中国专利 “王雪冬,李具中,陈清泉等,KR法脱硫罐底吹法,专利公开号:CN1944686A”,公开了一种在 铁水KR搅拌脱硫铁水罐底部吹气搅拌的脱硫方法,通过布置在罐底的透气砖向罐内吹入高 压氮气的上浮搅拌,促进铁水中脱硫渣的上浮,达到提高铁水纯净度的目的,但脱硫渣上浮 速度的提高,也促进的卷入脱硫剂的上浮,从而缩短了脱硫剂在铁水中的停留时间及其单 次循环脱硫反应时间,在不提高搅拌卷吸力与脱硫剂卷吸循环料的条件下,势必降低脱硫 剂的有效利用率,同时,吹气上浮控制不当将进一步加剧铁水搅拌脱硫的喷溅,并且透气砖 的消耗也增加了铁水脱硫成本,虽然有资料报道工业性试验效果,但至今未见实际生产应 用的报道。 在工艺方法改进方面,中国专利“欧阳德刚等,铁水机械搅拌脱硫方法,专利公开 号CN101492753A”公开了一种铁水罐偏心搅拌脱硫方法,通过搅拌器偏离铁水罐中心的搅 拌,引起搅拌漩涡中心偏离搅拌轴心,遏制了常规KR搅拌脱硫时搅拌中心强制涡流区的形 成,使漩涡吸入的脱硫剂偏离搅拌轴心非对称性卷入循环,并通过搅拌器叶片的冲击实现 卷入的脱硫剂在铁水中的混合分散,从而有效地改善了铁水机械搅拌脱硫动力学条件,虽 然在实际生产中取得了良好的工业性试验效果,但由于偏心搅拌较大的偏心推力,促进了 铁水罐车刹车系统的磨损,增大了铁水罐车的维护工质量,给实际推广应用带来困难。中国 专利“马春武,徐永斌,封伟华,铁水脱硫机械搅拌方法,授权公告号:CN 106282471B”,通过 控制铁水罐车呈现规律性往复运动、搅拌头升降小车控制搅拌头插入铁水罐的深度呈现规 律性往复变化、搅拌驱动电机控制搅拌头的转速呈现规律性往复变化,使铁水在容器内形 成一种上下左右前后都是非稳态的强紊流的循环流动状态,铁水和脱硫剂之间能够进行充 5 CN 111607684 A 说 明 书 3/6 页 分混合,加大彼此接触面积和传质速度,从而提高脱硫的反应速度和效率,达到缩短处理时 间,提高脱硫剂利用率,减少脱硫剂消耗的目的。然而,强大的搅拌摆动作用力本已对铁水 罐车的固定带来困难,再加上巨大而波动的偏心搅拌推力,更使铁水罐车的规律运动控制 难以实施,沉重的搅拌器早已给升降小车固定不精准,在搅拌器下降过程中往往出现下坠, 若要频繁上升与下降,更是难以保证升降小车工作的可靠性,频繁变速搅拌,加剧的搅拌电 机的冲击载荷,给电机的安全稳定运行带来隐患,此外,上述专利中的部分技术早已在工业 性试验中取得了良好的实验效果,但因上述原因未能推广应用,这也是该专利技术至今未 见实际生产应用的主要原因。

技术实现要素:

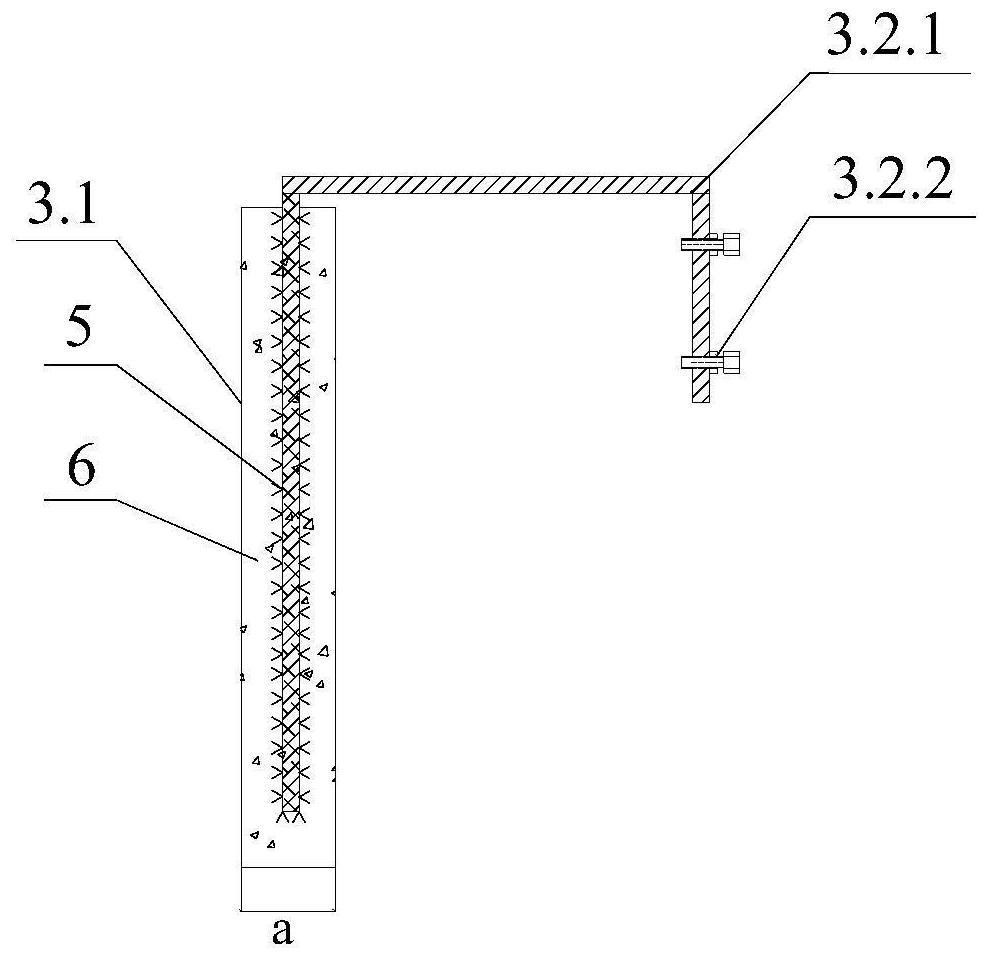

本发明的目的就是针对上述技术的不足,提供一种铁水机械搅拌高效脱硫预处理 用挡板及预处理方法,实现KR脱硫铁水罐服役全过程的挡板稳定应用,抑制搅拌切向流,缩 小搅拌中心强制涡流区,扩大搅拌自由涡流区,达到脱硫剂高效混合、提高脱硫剂利用率、 改善脱硫技术经济指标的综合目的。 为实现上述目的,本发明所设计的铁水机械搅拌高效脱硫预处理用挡板,包括插 入板与固定机构,其中,所述插入板包括垂直板、上下翼板和下翼板;所述垂直板外侧面与 铁水罐内衬型面一致,内侧面面向铁水罐中心面为凸形弧面,所述上翼板和下翼板均与垂 直板正交布置,所述上翼板由沿垂直板中心线对称布置的两块翼板组成,所述下翼板由沿 垂直板中心线对称布置的两块翼板组成,且所述上翼板和下翼板的外侧面均为圆弧面与铁 水罐内衬型面一致,所述上翼板和下翼板的内侧面均面向铁水罐中心面为凸形弧面。 进一步地,所述垂直板下表面距离罐底的高度H为h-L/2~h,其中,h为搅拌器底面 高度,L为搅拌器叶片高度;垂直板厚度a为(5~15%)×D,D为铁水罐内径,垂直板宽度b为 250~500mm。 进一步地,所述上翼板中心线高度n1为h L~h L P,所述下翼板中心线高度n2为h P~h L/2,所述上翼板和下翼板沿铁水罐圆周方向长度m均为200~400mm、与垂直板交界 面垂直高度p均为300~500mm。 进一步地,所述上翼板和下翼板沿铁水罐圆周方向厚度由垂直板厚度逐渐减薄、 垂直高度逐渐减小。 进一步地,所述插入板由搅拌器用钢纤维增强耐火浇注料衬包裹金属钢芯组成, 金属钢芯由螺纹钢筋或钢管或扁钢与V形金属锚固件焊接组成。 进一步地,所述固定机构包括挂钩和固定组件,所述挂钩与插入板上端面焊接相 连;所述固定组件包括螺栓和挂钩外板螺纹孔,通过挂钩外板螺纹孔的螺栓旋转压紧铁水 罐罐口钢壳外壁固定在铁水罐罐口。 进一步地,所述固定组件由金属楔块与挂钩外板组成,通过在铁水罐罐口钢壳外 壁与挂钩外板之间压入金属楔块压紧固定在铁水罐罐口。 还提供一种铁水机械搅拌高效脱硫预处理方法,包括如下步骤: 将装有两块挡板的铁水罐受铁,运抵扒渣工位进行测温取样和扒前渣,运抵脱硫 工位投加脱硫剂进行搅拌脱硫,运抵扒渣工位测温取样和扒后渣,运抵转炉进行兑铁;其 中,所述挡板为上述所述的挡板,两块挡板沿铁水罐罐内耳轴中心垂直线贴壁插入,且两块 6 CN 111607684 A 说 明 书 4/6 页 挡板沿圆周方向对称布置,所述挡板的插入板外侧面通过耐火泥浆与铁水罐内衬表面贴壁 粘连,通过所述固定机构固定在铁水罐罐口处。 进一步地,所述铁水机械搅拌高效脱硫预处理时,大修砌筑之后,在沿耳轴中心垂 直方向的铁水罐内衬表面和待安装的挡板外表面涂抹耐火泥浆,将挂钩在铁水罐罐口并与 铁水罐内衬表面压实粘连,调节固定组件,完成挡板在铁水罐上的安装;铁水罐小修或中修 过程中,先将破损严重的挡板进行拆除,再将新挡板安装布置到铁水罐上;铁水罐小修过程 中对轻微受损插入板采用耐火材料进行涂抹、喷补修补维护或对在线运行铁水罐上受损插 入板的喷补修补维护。 与现有技术相比,本发明具有以下优点:本发明铁水机械搅拌高效脱硫预处理用 挡板及预处理方法,通过简易挡板结构的设计与应用以及在KR脱硫铁水罐大修、中修与小 修过程中简易挡板的安装与更换,实现KR脱硫铁水罐服役全过程的挡板稳定应用,抑制搅 拌切向流,缩小搅拌中心强制涡流区,扩大搅拌自由涡流区,达到脱硫剂高效混合、提高脱 硫剂利用率、改善脱硫技术经济指标的综合目的。 附图说明 图1为本发明铁水机械搅拌高效脱硫预处理用挡板剖面结构示意图; 图2为图1的左视示意图; 图3为安装有图1挡板的铁水剖面结构示意图; 图4为图3的俯视示意图; 图中:1—铁水罐,2—耳轴,3—挡板,3.1—插入板,3.1.1—垂直板,3.1.2—上翼 板,3.1.3—下翼板,3.2—固定机构,3.2.1—挂钩,3.2.2—固定组件,4—搅拌器,5—插入 板金属芯,6—插入板耐火浇注料衬。