技术摘要:

本发明公开了一种锂离子电池浆料及其制备方法和锂离子电池。所述制备方法包括:1)将电极活性物质和导电剂混合,得到干粉混合物;2)向干粉混合物中加入胶液,进行混合,得到第一浆料,所述第一浆料的捏合固含量为55‑75%;3)向第一浆料中加入胶液,进行混合,得到第二 全部

背景技术:

对于以磷酸铁锂为正极活性物质的锂离子电池,负极活性物质一般采用石墨,而 目前锂离子电池负极浆料的制备工艺大概分为两种:(1)湿法混料工艺,基本过程为制备胶 液——加入导电剂混合——加入活性物质混合——加入SBR混合。这是目前国内的主流工 艺。(2)干法混料工艺,基本过程为制备胶液备用——先将活性物质、导电剂干粉混合—— 加入适量胶液润湿——加入溶剂分散破碎——稀释调节粘度——加入SBR混合。 对于锂离子电池负极浆料来说,分散效果直接影响到后续浆料的加工性能,进而 影响后续电池的性能。上述两种负极浆料的制备方法,对浆料的分散均匀性有不同的影响, 对于制得极片的粘结力有不同程度的影响。 湿法混料工艺中,由于活性物质混合时间较短,活性物质吸收液体不充分,导电剂 的比表面积远大于活性物质颗粒,表面吸收了大量的液体,不能轻易流动,导致浆料分散均 匀性较差。干法混料工艺中,优先将活性物质与导电剂粉末进行均匀混合,后续加入胶液 后,活性物质与导电剂同时吸收液体,两者吸收液体的充分程度相同,此类情况下的浆料均 匀性较好,但此方法中润湿捏合阶段会提高搅拌设备的能耗。 CN102280612A公开了一种锂电池负极浆料制备方法及制备得到的锂离子电池,包 括:将非离子型水溶性纤维素粉末溶于水中制备胶液,并在胶液中加入消泡剂。该方案还公 开了采用上述方法制备得到的锂离子电池负极浆料制备得到的锂离子电池。该方法 CN102790218A公开了一种锂离子电池负极浆料制备工艺。该方案的步骤如下:取 重量份数88-96份负极活性材料、4.8-6份粘结剂、1.0-1.7份增稠剂、0-5.5份导电剂、70.4- 115.2份溶剂和0.88-5.76份添加剂作为原材料;将增稠剂加到溶剂中搅拌2.5-4.5小时;投 加导电剂搅拌3-5小时;分数次投加负极活性材料搅拌2.5-4小时;投加添加剂搅拌20-60分 钟;投加粘结剂搅拌1.5-3小时,过筛得负极浆料。 CN108630884A公开了一种锂离子电池负极浆料制备方法,该方法包括以下步骤: 步骤S1、备料:称取负极活性物质粉体材料、导电剂、粉体粘结剂、液体粘结剂和溶剂,待用; 步骤S2、制备均匀胶液:将粉体粘结剂和40%~60%溶剂加入搅拌设备内,进行搅拌,得到 均匀胶液;步骤S3、沥青状浆料搅拌:向步骤S2中的均匀胶液中加入负极活性物质粉体材料 和导电剂,进行搅拌,活性物粉体和胶液混合后得到沥青状浆料;步骤S4、磨合搅拌:向步骤 S3中的沥青状浆料中加入20%~40%的溶剂继续混合,磨合搅拌;步骤S5、调整黏度:向步 骤S4的浆料中加入20%~40%的溶剂,使黏度范围在2000~6000mPa。 但是上述方案制备的浆料,其分散均匀性、浆料稳定性均有待进一步提高。 4 CN 111599985 A 说 明 书 2/8 页

技术实现要素:

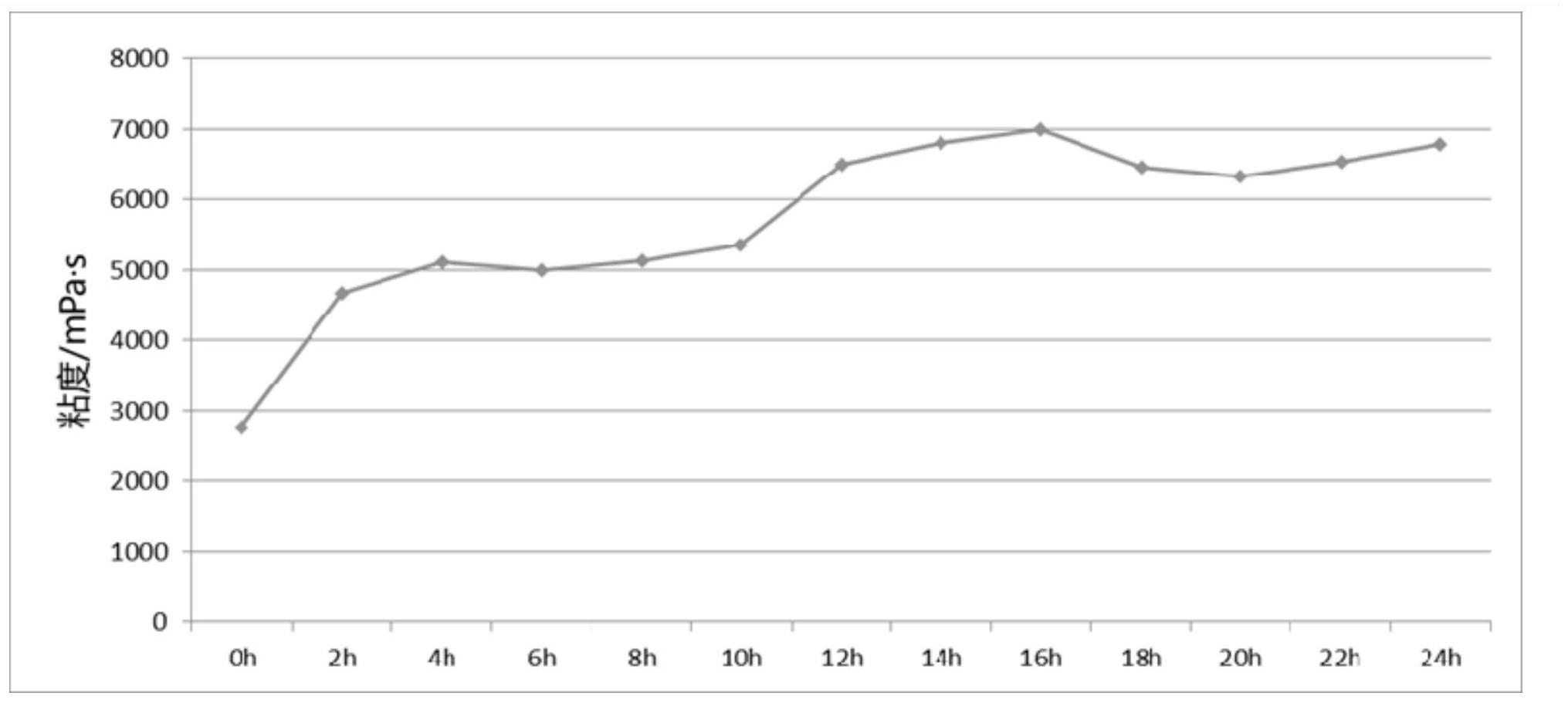

针对现有技术中存在的上述问题,本发明的目的在于提供一种锂离子电池浆料及 其制备方法和锂离子电池。本发明提供的制备方法能够得到的分散均匀、性能稳定的锂离 子电池浆料,并得到干法混料工艺中的最优捏合状态。 为达此目的,本发明采用以下技术方案: 第一方面,本发明提供一种锂离子电池浆料的制备方法,所述方法包括以下步骤: (1)将电极活性物质和导电剂混合,得到干粉混合物; (2)向步骤(1)所述干粉混合物中加入胶液,进行混合,得到第一浆料,所述第一浆 料的捏合固含量为55-75%; (3)向步骤(2)所述第一浆料中加入胶液,进行混合,得到第二浆料; (4)向步骤(3)所述第二浆料中加入溶剂进行混合调节粘度,加入粘结剂进行混 合,得到所述锂离子电池浆料。 本发明提供的制备方法中,电极活性物质与导电剂优先以干粉状态均匀混合,再 加入胶液,此时活性物质与导电剂同时吸收液体,润湿固体颗粒,此种方法吸收溶剂最充 分,所以后续浆料分散性最好。 本发明提供的制备方法中,步骤(2)的润湿捏合过程,可以根据浆料实际干湿程度 适当调节胶液加入量,同时通过观察搅拌设备电流情况来评判设备能耗情况,降低对设备 的损耗。 本发明中,步骤(2)和步骤(3)分两次加入胶液的意义在于:第一次加胶意义在于 保证浆料处于干湿适中的状态,以便于进行捏合过程,使浆料中各种物质在揉捏过程中不 产生团聚。第二次加胶意义在于使浆料有捏合状态转变成溶液状态,有利于快速分散过程 中浆料的各种成分分散均匀。 本发明提供的制备方法中,步骤(2)中所述第一浆料的捏合固含量为55-75%,例 如55%、58%、60%、62%、64%、68%、70%、72%或75%等,该范围可以使制备的浆料在保 存过程中粘度波动较小,浆料稳定性好,浆料分散效果较好,后续制得极片剥离力优良,极 片粘结力较优。捏合固含量偏高或偏低,浆料分散效果会受到影响,浆料稳定性也会变差。 本发明中,所述捏合固含量是指电极活性物质、导电剂形成干粉混合物之后加入 适量胶液后混合成为一种面团状态时的固含量。 以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通 过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。 作为本发明优选的技术方案,所述锂离子电池浆料为锂离子电池负极浆料。 优选地,步骤(1)所述电极活性物质包括石墨负极材料。 优选地,步骤(1)所述导电剂包括导乙炔黑和/或科琴黑; 优选地,步骤(1)所述混合为搅拌混合。 作为本发明优选的技术方案,骤(2)、步骤(3)和步骤(4)中,操作温度独立地为23- 27℃,例如23℃、23.5℃、24℃、24.5℃、25℃、25.5℃、26℃、26.5℃或27℃等,但并不仅限于 所列举的数值,该数值范围内其他未列举的数值同样适用。 优选地,步骤(2)、步骤(3)和步骤(4)中,所述混合均为搅拌混合。 优选地,步骤(3)和步骤(4)中,所述混合均在抽真空条件下进行。本发明中,在混 5 CN 111599985 A 说 明 书 3/8 页 合时采用抽真空操作,是因为混合过程中,在浆料内部容易产生空气气泡,如果这些气泡不 进行清除,在后续涂布过程中极片表面会出现气泡,冷压后导致极片露箔,造成极片不良。 例如,在快速分散以及慢搅过程等混合方法中对搅拌缸进行抽真空处理,可以将浆料内部 的气泡排除,使浆料后续极片外观不受影响。 优选地,步骤(3)和步骤(4)中,所述混合的真空度独立地≤-0 .085MPa,例如- 0.085MPa、-0.086MPa、-0.087MPa、-0.088MPa、-0.089MPa或-0.09MPa等。 作为本发明优选的技术方案,步骤(2)所述胶液的溶剂包括水。 优选地,步骤(2)所述胶液的溶质包括羟甲基纤维素(CMC)。 本发明中,胶液的溶质选羟甲基纤维素(CMC),是因为CMC可以作为分散剂,分散电 极活性物质和导电剂(石墨等电极活性物质本身是不亲水的,很难在水系中分散),另外CMC 在水会形成凝胶,使得浆料变稠,起到增稠剂作用,这样如果大规模涂覆时,因为凝胶结构 的存在,既能保水份又能稳定浆料,在一定时间内能够保持浆料的均匀性,有利于大规模生 产。 优选地,步骤(2)所述胶液中,溶质的质量分数为1-2%,例如1%、1.2%、1.4%、 1.6%、1.8%或2%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样 适用。 步骤(2)所述胶液的制备方法可以为:将溶质干粉加入溶剂中,使用搅拌设备分散 均匀制得胶液,取出备用。 作为本发明优选的技术方案,步骤(2)所述第一浆料的捏合固含量为60-70%,例 如60%、62%、64%、68%或70%等,但并不仅限于所列举的数值,该数值范围内其他未列举 的数值同样适用。这是本发明范围内的第一浆料捏合固含量最优范围,采用该捏合固含量 范围,制得浆料粘度24h波动较小,浆料稳定性更好,说明此浆料分散效果较好;后续制得极 片剥离力更优,极片粘结力更优。 本发明中,在实际操作过程中,捏合状态可以通过肉眼观察来进行判断合适与否, 合适的捏合状态呈干湿适中的面团状,用手揉捏时浆料任然呈面团状,既不出现干裂、松 散,也不会呈现偏湿、流体状态。但是更精确的方法还是专门对实际的固含量进行测定。 优选地,步骤(2)所述胶液与步骤(3)所述胶液的组成相同。 优选地,以步骤(2)所述胶液和步骤(3)胶液的总质量为100%计,步骤(2)所述胶 液的质量分数为50-60wt%,例如50wt%、52wt%、54wt%、56wt%、58wt%或60wt%等,但并 不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;步骤(3)所述胶液的质 量分数为40-50wt%,例如40wt%、42wt%、44wt%、46wt%、48wt%或50wt%等,但并不仅限 于所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明优选的技术方案,步骤(4)所述溶剂包括水。 优选地,步骤(4)所述调节粘度将浆料粘度调节到2000-5000mPa·s,例如 2000mPa·s、3000mPa·s、4000mPa·s或5000mPa·s等,但并不仅限于所列举的数值,该数 值范围内其他未列举的数值同样适用。 作为本发明优选的技术方案,步骤(4)所述粘结剂包括丁苯橡胶(SBR)。采用SBR, 可以与CMC相配合。SBR乳液是溶于水的,SBR本身是柔性材料,具有较好的粘接性能,这样极 片在高压实的情况下,极片不会掉粉,滚压后的极片粘接强度也高。 6 CN 111599985 A 说 明 书 4/8 页 优选地,步骤(4)所述锂离子电池浆料的固含量为45-55%,例如45%、47%、50%、 52%或55%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。 作为本发明所述制备方法的进一步优选技术方案,所述方法包括以下步骤: (1)将羟甲基纤维素干粉加入水中,使用搅拌设备搅拌分散制得质量分数为1-2% 的胶液,取出备用; (2)将负极活性物质、导电剂干粉按比例加入搅拌设备进行搅拌,得到干粉混合 物; (3)加入步骤(1)所述胶液总量的50-60wt%到步骤(2)所述干粉混合物中,搅拌分 散,保证此时捏合固含量在60-70%,得到第一浆料; (4)加入步骤(1)所述胶液总量的40-50wt%到步骤(3)所述第一浆料中,搅拌分 散,得到第二浆料; (5)测试浆料粘度,加入水,搅拌分散以进行粘度调节,将浆料粘度控制在2000- 5000mPa·s; (6)加入粘结剂,搅拌分散,得到所述锂离子电池浆料; 其中,步骤(1)、步骤(4)、步骤(5)和步骤(6)中的所述搅拌均在抽真空条件下进 行。 第二方面,本发明提供一种如第一方面的制备方法得到的锂离子电池浆料。 第三方面,本发明提供一种锂离子电池,所述锂离子电池在制备中使用了如第二 方面所述的锂离子电池浆料。 与现有技术相比,本发明具有以下有益效果: (1)本发明提供的制备方法中,电极活性物质与导电剂优先以干粉状态均匀混合, 再加入胶液,此时活性物质与导电剂同时吸收液体,润湿固体颗粒,此种方法吸收溶剂最充 分,所以后续浆料分散性最好。润湿捏合过程中,可以根据浆料实际干湿程度适当调节胶液 加入量,同时通过观察搅拌设备电流情况来评判设备能耗情况,降低对设备的损耗。 (2)本发明提供的浆料分散均匀性和浆料稳定性优良。 附图说明 图1为实施例1提供的锂离子电池负极浆料的粘度稳定性曲线图; 图2为实施例1提供的锂离子电池负极浆料的固含量稳定性曲线图。