技术摘要:

本发明公开了一种涡轮增压器,压气机壳包括筒体以及与筒体固定的流道壳体,流道壳体上设有输气流道,筒体上设有输气通道,所述输气通道包括:主输气通道,主输气通道的轴向与压气机叶轮轴向平行,压气机叶轮位于主输气通道内;位于主输气通道以及压气机叶轮周围的旁路 全部

背景技术:

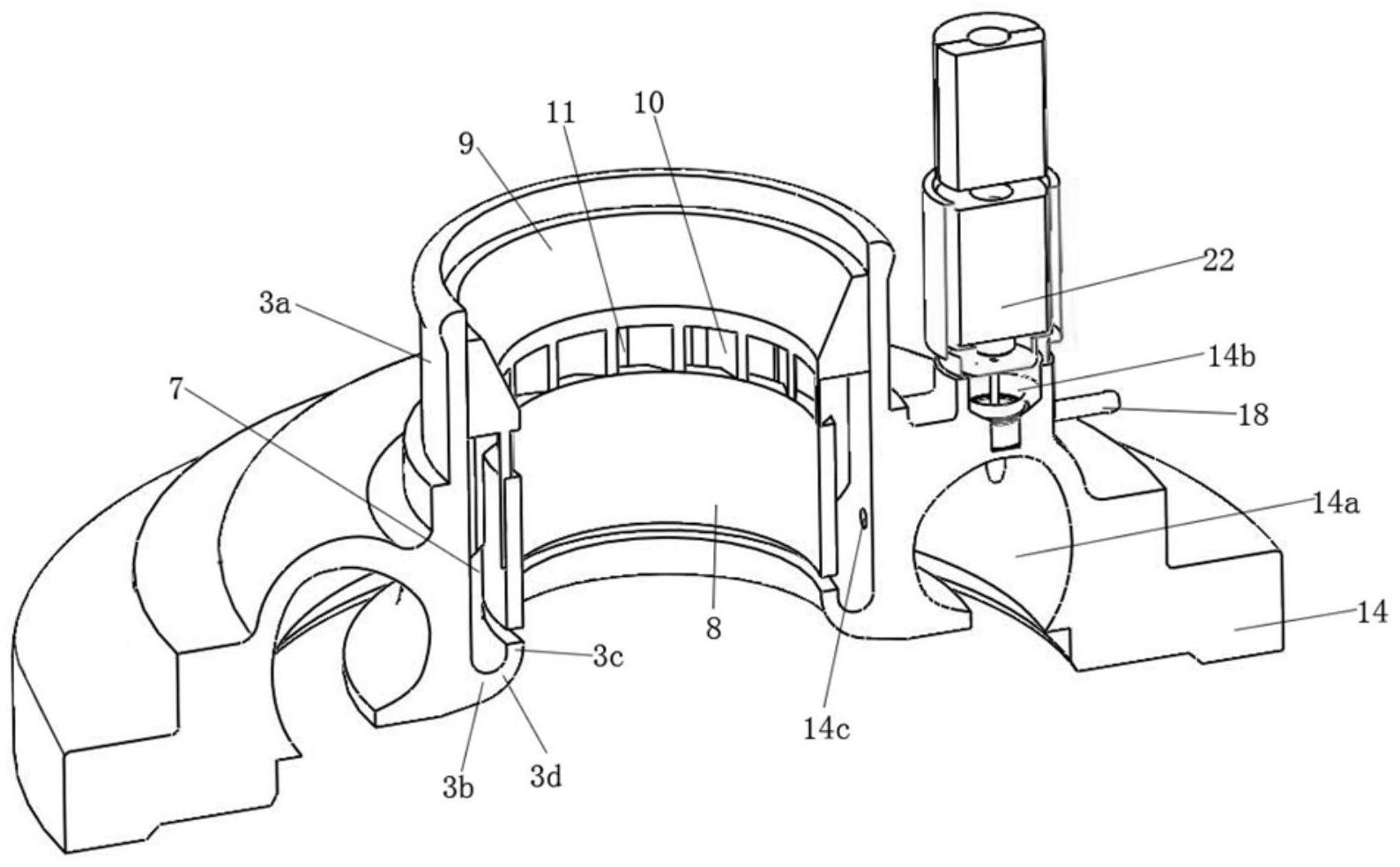

如图14,现有的涡轮增压器包括涡轮壳体1、涡轮叶轮2、压气机壳、压气机叶轮4、 转动轴5、中间壳21,涡轮壳体1与中间壳21的一端固定,压气机壳与中间壳21的另一端固 定,涡轮叶轮2位于涡轮壳体1内且与转动轴5固定,转动轴5穿过中间壳21,压气机叶轮4与 转动轴5固定(压气机壳与压气机叶轮以及转动轴组成压气机),压气机壳上具有输气通道 和扩压通道14d。转动的压气机叶轮4、涡轮叶轮2,和在两者中间起连接作用的转动轴5、轴 封套6和叶轮锁紧螺母形成涡轮增压器转子系统。 如图14,上述涡轮增压器利用来自发动机排出的废气,来驱动位于涡轮壳体1内的 涡轮叶轮2高速转动,由于压气机叶轮4和涡轮叶轮2均与转动轴5固定,因此,压气机叶轮4 快速转动,压气机叶轮4把空气从进气口强制吸进,空气压缩后进入扩压通道14d进一步扩 压,进入管径增大的输气流道14a并通过输出管道14e输送到发动机内,这些经压缩的空气 被注入发动机的缸体内燃烧。 对于在稳定工况下运行的涡轮增压器而言,压气机叶轮4是在一定转速下运转的, 并且持续不断向发动机的进气管提供具有一定压力的压缩空气。但是当压气机叶轮4吸气 量大于出气量时,压气机壳上的进气口的空气有些压不进去,气流就聚集在压气机叶轮4的 叶片之间,空气流量时大时小,压力值波动,进气量减小时,进气轴向速度降低。甚至在压气 机叶轮4出口气流会出现回流,此时气流就聚集在压气机叶轮4处,从而导致压气机叶轮4产 生振动,并发出沉重的喘息声,这种现象就叫做压气机的喘振。它的本质是气体的振动。匹 配好的增压器一般不会发生堵塞,但匹配好的增压器成本会增加很多,另外当工作条件发 生变化时,比如通道堵塞,负荷过高或过低,柴油机负荷不均匀,以及负荷突变等情况,即使 匹配好的增压器也会出现喘振。 涡轮增压的喘振是发生在压气部分(压气机叶轮处),具体危害有噪音,增压器轴 系零件损坏;发动机工作粗暴,喘振区域工作时,工作不稳定、抖动等。 另外,由于泄压阀长期处于高温的工作环境且开关较频繁,阀门同涡轮壳体1相互 触碰,旁通阀门易磨损,是涡端最容易损坏的一个零件之一。如图15所示,现有技术中涡轮 增压器的泄压阀结构,阀片与泄压口处为平面与平面接触,阀盖16打开时,通过泄压口1b流 出的气流表现为在阀盖16的两侧不均匀,对阀盖16冲击力较大。在高温环境下,容易造成摇 臂15与阀盖16铆接部分脱落。同时由于阀盖16频繁关闭,阀盖16易磨损,影响密封。另外,普 通的增压器阀门打开,旁通气体时,会出现较大噪音。 此外,如图16和图17,中间壳21和压气机壳中的扩压背板24用锁紧螺丝紧固在一 起,转子系统与扩压背板24和中间壳24之间有间隙,保证在高速转动过程中不与扩压背板 24和中间壳21摩擦。 在涡轮增压器的转动轴5上设有第一环槽5a,并装配有第一密封环25。第一密封环 4 CN 111577446 A 说 明 书 2/8 页 25不受力时,其外径大于中间壳21上的环孔直径,组装时受压缩被推入中间壳21环孔内。第 一密封环25依靠自身弹力,外圆紧贴在中间壳21上。第一密封环25宽度小于转动轴5上的第 一环槽5a,内径大于第一环槽5a底径。 如图14、图16和图17,在转动轴5上安装有轴封套26,扩压背板24安装在轴封套26 上,轴封套26也设有第二环槽26a,第二密封环27安装在第二环槽26a中。第二密封环27不受 力时,其外径大于扩压背板24上的环孔直径,组装时受压缩被推入扩压背板24环孔内。第二 密封环27依靠自身弹力,外圆周面与扩压背板24紧贴。第二密封环27宽度小于轴封套26上 的第二环槽26a,内径大于第二环槽26a底径。 如图14、图16和图17,中间壳21内孔中设有浮动轴承28,浮动轴承28外径小于中间 壳21内径;浮动轴承28内径大于涡轮转动轴5外径。中间壳21进油螺孔,通过高压油管连接 发动机供油泵。油泵泵出高压润滑油,从中间壳21上的油道21a进油螺纹进入浮动轴承28和 中间壳21的间隙、浮动轴承28和涡轮转动轴5的间隙中,最终从回油口流出。高压润滑油在 两个狭小的间隙中形成高压油膜,支撑涡轮转动轴5不与浮动轴承28摩擦,支撑浮动轴承28 不与中间壳21摩擦,维持转子系统高速转动。 如图14、图16和图17,中间壳21内充满了润滑油,但由于润滑油的压力非常高,因 此润滑油通过第一密封环25与第一环槽5a之间的间隙向涡轮壳体1一侧泄露,润滑油还通 过第二密封环27与第二环槽26a之间的间隙,向压气机壳体一侧泄露。

技术实现要素:

本发明提供一种能提高压气效率以及避免发生喘振的涡轮增压器。 解决上述技术问题的技术方案如下: 涡轮增压器,包括:具有废气通道的涡轮壳体、涡轮叶轮、压气机壳、压气机叶轮、 转动轴、中间壳,涡轮壳体与中间壳的一端固定,压气机壳与中间壳的另一端固定,涡轮叶 轮位于涡轮壳体的废气通道内且与转动轴固定,转动轴穿过中间壳,压气机叶轮与转动轴 固定,压气机壳包括筒体以及与筒体固定的流道壳体,流道壳体上设有输气流道,筒体上设 有输气通道,所述输气通道包括: 主输气通道,主输气通道的轴向与压气机叶轮轴向平行,压气机叶轮位于主输气 通道内; 位于主输气通道以及压气机叶轮周围的旁路导气部分; 分别位于旁路导气部分两端的第一输气口、第二输气口,第二输气口与主输气通 道连通,第二输气口的出气方向与压气机叶轮的径向不垂直; 当涡轮增压器处于正常工作状态时,从第一输气口进入旁路导气部分的气流,从 第二输气口流出后进入压气机叶轮被压缩; 当压气机叶轮处出现气流聚集时,聚集在压气机叶轮处的一部分气流从第二输气 口进入旁路导气部分并从第一输气口流出,使所述聚集的气流分散在压气机叶轮周围。 本发明中在筒上设置第一输气口、旁路导气部分、第二输气口的作用为: (1),当压气机启动时,一部分气流通过主输气通道提供给压气机叶轮,另一部分 气流通过第一输气口、旁路导气部分、第二输气口提供给压气机叶轮,相比普通压气机壳, 能够更快地给压气机叶轮提供足够气体,避免怠速时间过长,提高压气效率。 5 CN 111577446 A 说 明 书 3/8 页 (2),另一个主要作用是避免喘振,当压气机叶轮吸入的气流量减少,气流聚集在 压气机叶轮处靠近压气机的喘振点时,聚集在压气机叶轮导向叶片处的气流通过第二输气 口进入旁路导气部分,从第一输气口流出,从而使聚集在压气机叶轮处的气流被旁通,减小 气流对压气机叶轮形成的轴向压力,从而可使聚集在压气机叶轮导向叶片处的气流被分散 在压气机叶轮周围,因此,通过旁通的方式使压气机在更低的气流量运行时而不发生喘振。 综上所述,本发明的涡轮增压器具有能提高压气效率以及避免发生喘振的优点。 附图说明 图1为本发明的涡轮增压器的装配图; 图2为本发明压气机壳一剖面的剖面图; 图3为本发明中压气机正常(稳态)工作时气流的流向图; 图4为本发明中压气机接近喘振时气流的流向图; 图5为本发明中前端导向器的立体图; 图6为本发明中前端导向器的仰视图; 图7为本发明中泄压阀与泄压口的配合图; 图8为本发明泄压阀泄压时的示意图; 图9为本发明中推动机构的示意图; 图10涡轮壳体上设置废气输气支管后的示意图; 图11为涡轮增压器的剖面图; 图12为图11中的I部放大图; 图13为图11中的P部放大图; 图14为现有技术中的涡轮增压器的剖面图; 图15为现有技术中的泄压阀与泄压口的配合图; 图16为图14中的N部放大图; 图17为图14中的M部放大图; 1为涡轮壳体、1a为废气通道,1b为泄压口,2为涡轮叶轮,3为外筒体,3a为外筒体 本体,3b为第一端部,3c为第二端部,3d为弯曲部,4为压气机叶轮,5为转动轴,5a为第一环 槽,6为主输气通道,7为旁路导气部分,7a为第一输气口,7b为第二输气口,8为内筒体,9为 连接体,10为导向体,11为导流槽,12为插入部,13为台阶,14为流道壳体,14a为输气流道, 14b为泄压通道,14c为旁路通道,14d为扩压通道,14e为输出管道,14f为第一气嘴,14g为凸 台,15为摇臂,16为阀盖,16a为周面,17为配重部,18为导气管,19为推杆,20为弹性机构,21 为中间壳,21a为油道,22为控制阀,23为废气输气支管,扩压背板24, 25为第一密封环,26为轴封套,26a为第二环槽,27为第二密封环,28为浮动轴承; 5a为第一环槽,25为第一密封环,26为轴封套,26a为第二环槽,27为第二密封环,28为浮动 轴承;29为输气部件,30为第一引气通道,31为第二引气通道,32为第二气嘴,33为第三引气 通道,34为密封圈,35为第二螺纹孔。