技术摘要:

本发明涉及斯特林热机技术领域,尤其涉及一种斯特林热机,包括热机本体和谐振组件,热机本体包括壳体以及位于壳体内部的运动组件和支撑弹性件,支撑弹性件一端与运动组件连接,另一端与壳体连接,谐振组件位于运动组件的内部和/或外部,谐振组件包括谐振弹性件和质量块 全部

背景技术:

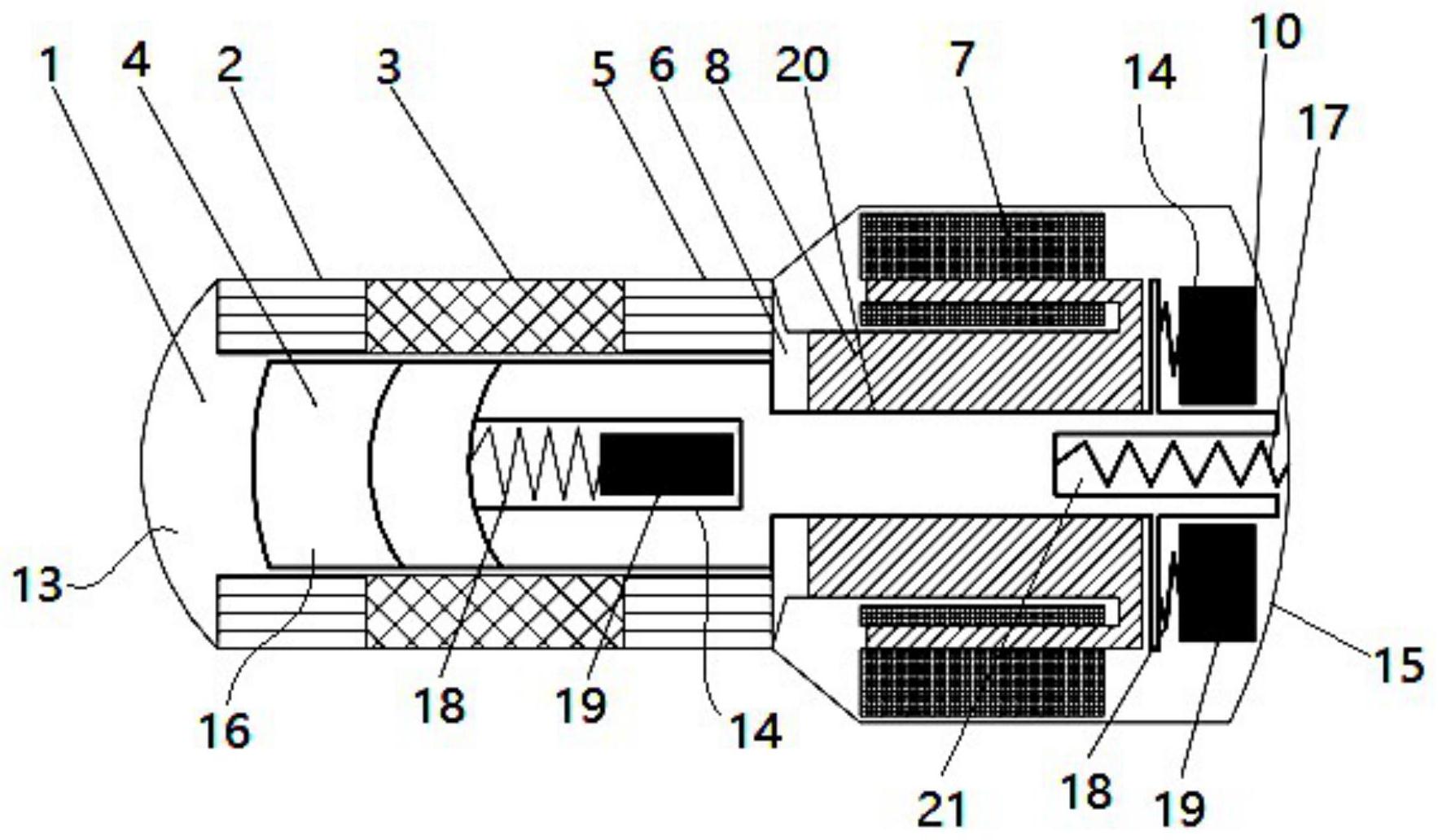

传统的自由活塞式斯特林热机由排出器活塞(又称dome筒)、防辐射屏、动力活塞、 板弹簧、排出器杆(又称rod杆)、气缸和基座组成,动力活塞与排出器杆之间、动力活塞与气 缸之间均采用间隙密封。排出器采用板弹簧支撑,板弹簧组由数片板弹簧次第叠放组成,与 动力活塞之间采用螺栓连接固定,板弹簧具有一定的支撑作用,保证间隙密封不被破坏,另 外也为排出器往复运动提供回复力,因此板弹簧的关键性能指标有轴向刚度、径向刚度和 疲劳强度,轴向刚度为排出器往复运动提供回复力,设计时要选取合适的轴向刚度从而保 证活塞位移适中;板弹簧需要较大的径向刚度,以保证在承受诸如运动部件重力、结构不对 称等径向力时板弹簧产生的径向位移小于密封间隙,使活塞或排出器在运动中不偏离平衡 位置,从而保证间隙密封不被破坏,避免活塞与气缸间产生摩擦(一般而言,板弹簧的径向 刚度会比轴向刚度高出约两个数量级,这种特性与板弹簧的几何结构密切相关,包括厚度、 线型样式、内外螺纹孔位置和大小,以及弹簧外径);疲劳强度对斯特林热机的寿命和稳定 性有着极大的影响,设计时应保证板弹簧的应力分布均匀,无应力集中部位,而且最大应力 应远小于超过材料疲劳强度。 自由活塞式斯特林热机按结构主要分为整体式和分置式两种,其中整体式又分为 Sunpower结构(排出器杆穿过动力活塞)和Infinia结构(排出器杆不穿过动力活塞)两种结 构形式,如图1和图2所示,两种结构均包括壳体15,壳体15内部设置排出器4和动力活塞8, 壳体15两端分别与排出器4和动力活塞8形成膨胀腔1和背腔10,板弹簧9设置在背腔10内, 壳体15中部排出器4与动力活塞8之间形成压缩腔6,排出器4外部自膨胀腔1至压缩腔6的方 向依次套设热端换热器2、回热器3和室温换热器5,动力活塞8的外部套设永磁体7。如图1所 示,Sunpower结构的斯特林热机的排出器4具有排出器杆20,排出器杆20穿过动力活塞8与 板弹簧9连接,这种结构的优点在于板弹簧径向尺寸大,应力小,缺点在于柔性排出器杆细 长,较容易因长时间承受交变载荷或者由于装配问题等导致的径向力而失效,因此排出器 通常采用径向气体轴承辅助支撑。如图2所示,Infinia结构的斯特林热机的动力活塞8与排 出器4完全独立,压缩腔6中设置排出器底座12,排出器4内设置支撑板弹簧11并与排出器底 座12连接,动力活塞8直接与背腔10内的板弹簧9连接,这种结构极大减小了排出器杆的长 径比从而消除了排出器杆易变形失稳的缺点,但是板弹簧尺寸受排出器尺寸的制约,增加 了设计、材料和加工工艺的难度。 在斯特林热机系统中,排出器的主要是为了调节回热器内的声场相位,为了调节 先给排出器的质量和支撑排出器的板弹簧的轴向刚度必须满足一定的匹配关系。一般地, 排出器的质量越大,弹簧的轴向刚度就要求越大,随着斯特林机功率的增大,排出器的质量 和位移将增大,而现有的支撑排出器的板弹簧无法同时满足大变形、大刚度的要求,所以大 功率斯特林发动机的发展受到了很大的制约。 3 CN 111608819 A 说 明 书 2/6 页

技术实现要素:

(一)要解决的技术问题 本发明要解决的技术问题是现有的斯特林热机的板弹簧难以满足斯特林热机的 大变形、大轴向刚度的要求,同时加工难度大的问题。 (二)技术方案 为了解决上述技术问题,本发明提供了一种斯特林热机,包括热机本体和谐振组 件,所述热机本体包括壳体以及位于所述壳体内部的运动组件和支撑弹性件,所述支撑弹 性件一端与所述运动组件连接,另一端与所述壳体连接,所述谐振组件位于所述运动组件 的内部和/或外部,所述谐振组件包括谐振弹性件和质量块,且所述谐振组件与所述运动组 件的外壳之间具有间隙,所述质量块通过所述谐振弹性件与所述运动组件连接,所述谐振 弹性件与所述运动组件同轴设置。 其中,所述运动组件包括排出器和动力活塞,所述排出器、所述动力活塞与所述支 撑弹性件依次设置于所述壳体内,所述谐振组件设置于所述排出器的内部和/或外部。 其中,所述排出器包括排出器活塞和排出器杆,所述排出器杆一端与所述排出器 活塞连接,另一端穿过所述动力活塞。 其中,当所述谐振组件位于所述排出器的内部时,所述谐振组件设置于所述排出 器活塞的内部和/或所述排出器杆的内部。 其中,当所述谐振组件位于所述排出器的外部时,所述排出器杆穿过所述动力活 塞的一端的外壳设有外沿板,所述谐振弹性件一端与所述外沿板连接,另一端与所述质量 块连接,所述质量块为环状质量块,且所述环状质量块的内圆周面与所述排出器杆的外壳 之间具有间隙。 其中,所述支撑弹性件一端与所述动力活塞的端部连接,另一端与所述壳体连接。 其中,所述支撑弹性件一端与所述排出器杆穿过所述动力活塞的一端的端面连 接,另一端与所述壳体连接。 其中,所述排出器杆穿过所述动力活塞的一端具有沿轴向设置的凹槽,所述支撑 弹性件一端伸入所述凹槽中且与所述凹槽底面连接,另一端与所述壳体连接。 其中,当所述谐振组件设置于所述排出器的内部时,所述排出器的内部设有内腔, 所述谐振组件设置于所述内腔内,且所述质量块与所述内腔的壁面之间具有间隙。 其中,所述谐振弹性件为柱弹簧,所述支撑弹性件为柱弹簧或板弹簧。 (三)有益效果 本发明的上述技术方案具有如下优点: 本发明斯特林热机在运动组件的内部和/或外部设置谐振组件,谐振弹性件与质 量块连接并设置在运动组件的外壳内和/或外壳上,谐振组件与运动组件同轴设置且不与 运动组件外壳的内壁面和外壁面直接接触,当运动组件受到外界作用力时,支撑弹性件由 于与运动组件直接接触而产生弹性形变,为运动组件的往复运动提供一部分的回复力,谐 振弹性件和质量块在其惯性力和弹力的作用下,与运动组件的运动不同步,从而为运动组 件的往复运动提供另一部分回复力。 本发明通过调节谐振弹性件的刚度以及质量块的重量,便可调节谐振组件与运动 组件运动的相位关系,从而可以有效的减小支撑弹性件的轴向刚度,克服局部的应力集中, 4 CN 111608819 A 说 明 书 3/6 页 降低支撑弹性件的加工难度并提升其使用寿命,以满足大功率斯特林机排出器的需求。进 而解决了传统大功率斯特林系统中的支撑弹性件难以满足大变形、大轴向刚度的要求,同 时也降低支撑弹性件的加工难度,并显著提升支撑弹性件和斯特林热机的使用寿命和可靠 性,促进了大功率斯特林发动机技术的发展。 除了上面所描述的本发明解决的技术问题、构成的技术方案的技术特征以及有这 些技术方案的技术特征所带来的优点之外,本发明的其他技术特征及这些技术特征带来的 优点,将结合附图作出进一步说明。 附图说明 图1是现有技术的Sunpower结构的斯特林热机的结构示意图; 图2是现有技术的Infinia结构的斯特林热机的结构示意图; 图3是本发明实施例一斯特林热机的结构示意图; 图4是本发明实施例二斯特林热机的结构示意图; 图5是本发明实施例三斯特林热机的结构示意图; 图6是本发明实施例四斯特林热机的结构示意图; 图7是本发明实施例五斯特林热机的结构示意图; 图8是本发明实施例六斯特林热机的结构示意图。 图中:1:膨胀腔;2:热端换热器:3:回热器;4:排出器;5:室温换热器;6:压缩腔;7: 永磁体;8:动力活塞;9:板弹簧;10:背腔;11:支撑板弹簧;12:排出器底座;13:热机本体; 14:谐振组件;15:壳体;16:运动组件;17:支撑弹性件;18:谐振弹性件;19:质量块;20:排出 器杆;21:凹槽。