技术摘要:

本发明涉及废水处理技术领域,尤其是一种发制品废水的处理装置,包括反应器,反应器的上部为混合填料区域,下部为悬浮污泥区域。本发明还提供了发制品废水的处理装置利用厌氧氨氧化‑异养反硝化‑硫自养反硝化耦合工艺处理发制品废水的处理方法,包括如下步骤,第一反 全部

背景技术:

许昌是全国最大的发制品原料集散地和出口生产基地,发制品出口额占全国同类 商品出口额的49%,占许昌市出口总值的85%。有发制品生产企业170多家,个体生产专业 户近万家,发制品产业链上从业人员近25万人。产品覆盖人发和化纤两大系列、六大类、千 余品种,产品出口到北美、欧洲、亚洲、非洲的30多个国家和地区。发制品产业的繁荣为许昌 市的经济的发展作出了很大的贡献,但是发制品产业的发展和规模扩张同时也带来的环境 污染问题也十分严重,尤其是水污染问题。为了保证发制品产业的可持续发展,采取切实可 行的措施处理发制品生产过程中产生的废水迫在眉睫。 发制品行业是指经过浸酸、中和、漂白、染色后处理等工序把人发、化纤、动物毛加 工成假发制品的行业。假发生产过程中产生的废水称为发制品废水。发制品工厂直接排放 的废水具有较高的温度(40~47℃),废水中含有较高浓度的NH 4 -N,COD浓度较低,C/N较低 (C/N<0.8),并且由于染料的大量使用,废水中还含有低浓度的还原性含硫化合物(S2-、S- 和SO 2-3 均能检测到),色度较高。发制品废水不经处理直接排放入河流等天然水体中必定对 天然水体造成极大的污染。 目前传统的生化处理工艺,如A2O工艺,能够去除污水中的COD和NH 4 -N,好氧段能 够去除一部分的还原性含硫化合物。但是由于污水的C/N较低,传统的硝化反硝化工艺需要 投加大量的有机碳源作为电子供体。传统的硝化反硝化工艺理论上需要将全部的NH 4 -N氧 化成NO -3 -N,这需要足够的曝气量和停留时间,能耗较大。S2-具有较大的微生物毒性,如在 厌氧段和缺氧段产生累积将对微生物的活性产生抑制作用。最好的处理方式是前置化学氧 化或者化学沉淀的方法去除这部分硫化物。虽然这样的处理方法确实能够让出水水质达 标,但大量外加药剂的使用和较大的能耗无疑大大增加了发制品废水处理的成本。化学处 理产生的硫化物和硫单质沉淀以及为了完成反硝化过程添加的有机碳源都使得污泥产量 增加,污泥处理处置成本增高。

技术实现要素:

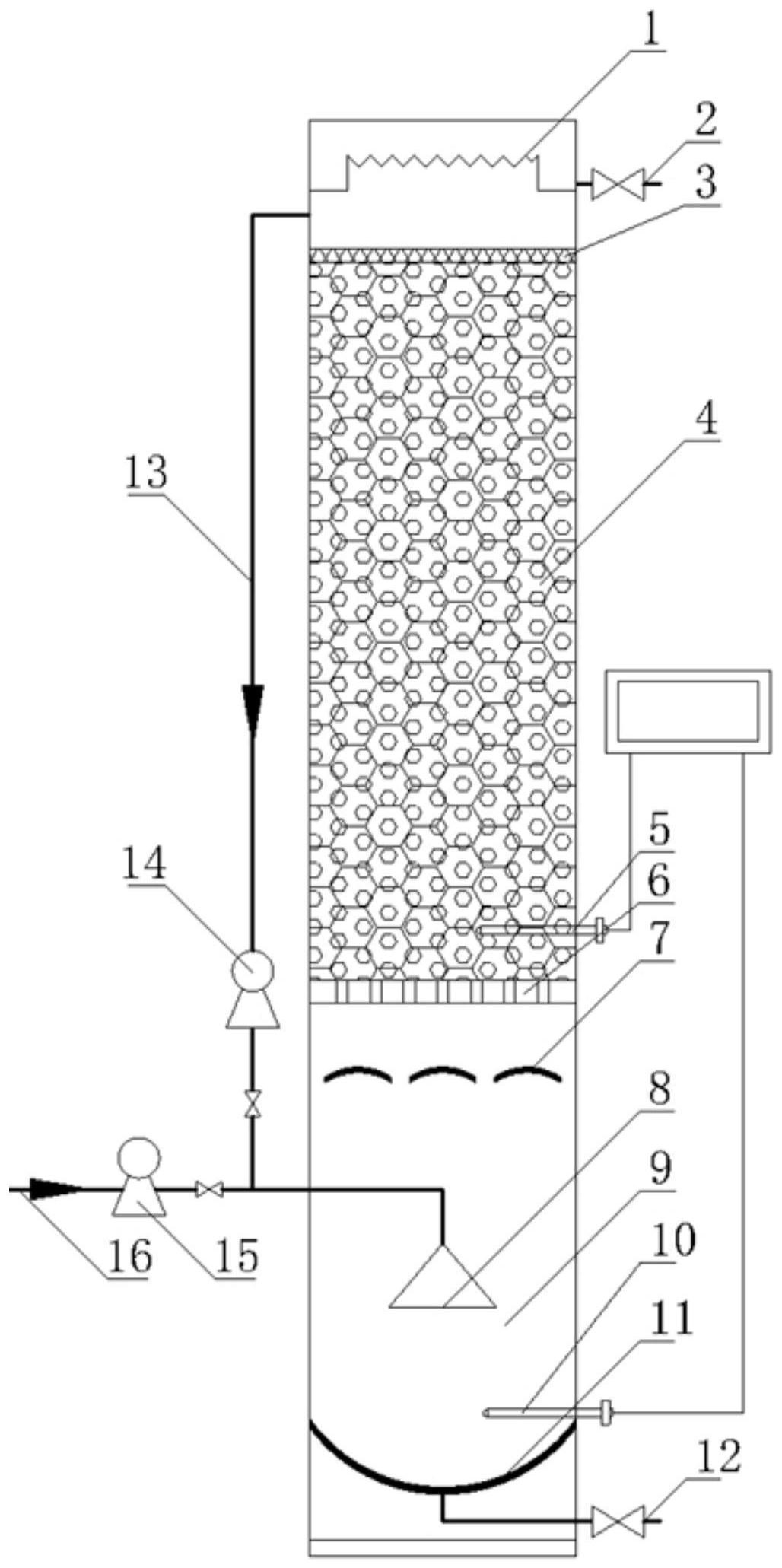

本发明的目的是为了解决传统的脱氮技术处理发制品废水存在的问题,而提出的 一种发制品废水的处理装置及处理方法。本发明的脱氮方法利用厌氧氨氧化微生物完成主 要的脱氮过程,相对于传统的硝化反硝化脱氮工艺,厌氧氨氧化过程具有能耗低、不需要外 加有机碳源和污泥产量低等优点,能够大大降低发制品废水处理的成本。针对前置亚硝化 和厌氧氨氧化过程产生的NO -3 -N,引入和异养反硝化过程,能够同时取出进水中的COD和产 生的NO -3 -N。针对发制品废水C/N较低以及进水含有低浓度的还原性含硫化合物(S2-、S-和 4 CN 111606415 A 说 明 书 2/8 页 SO 2-3 )的特点,引入硫自养反硝化过程,作为异养反硝化过程的补充,去除由于废水自身有 机碳源不足造成异养反硝化过程不能脱除的氮素。 为了实现上述目的,本发明采用了如下技术方案: 设计一种发制品废水的处理装置,包括反应器,所述反应器的上部为含有厌氧氨 氧化污泥和硫自养反硝化污泥的混合填料区域,下部为含有异养反硝化污泥的悬浮污泥区 域; 所述厌氧氨氧化污泥、异养反硝化污泥和硫自养反硝化污泥是由厌氧氨氧化菌、 异养反硝化菌和硫自养反硝化菌构成的耦合体系; 所述反应器的顶部出水区域设置溢流堰和回流管,溢流堰上方一侧设有带有水阀 的出水管; 所述回流管与进水管并联接入到悬浮污泥区域内; 所述悬浮污泥区域的底部还设有用于污泥排出的排泥管。 进一步的,所述反应器的高径比为5.5~6.5:1。 进一步的,所述混合填料区域与悬浮污泥区域的高度比例为1.5~2:1。 进一步的,所述混合填料区域的底部设有用于分隔混合填料区域与悬浮污泥区域 的多孔承托层,所述混合填料区域的顶部设有网状格栅。 进一步的,所述混合填料区域内的填料包括由悬浮球填料和黄铁矿石粒。 进一步的,所述悬浮球填料直径为50~80mm,悬浮球填料外壳孔径不大于3mm;黄 铁矿石粒等效球直径为5~10mm。 进一步的,所述网状格栅的网孔直径不大于40mm。 进一步的,所述悬浮污泥区域的底部设有进水反射板,上部设有回流挡板。 进一步的,所述混合填料区域的底部设置插入式的DO监测探头,所述悬浮污泥区 域的底部设置插入式的pH监测探头,DO监测探头和pH监测探头通过导线外接检测设备。 进一步的,所述回流管内回流液由回流泵泵入进水管,进水管上设有进水泵,进水 管的进水端延伸进反应器下部的悬浮污泥区域内,并连接有进水喇叭口。 本发明还提供了一种通过发制品废水的处理装置利用厌氧氨氧化-异养反硝化- 硫自养反硝化耦合工艺处理发制品废水的处理方法,包括如下步骤: S1、反应器选型:选用上部混合填料区域与下部悬浮污泥区域高度比例为1.5~2: 1,反应器的高径比为5.5~6.5:1,上部混合填料区域的HRT不小于6h的反应器; S2、反应器管道接入:在悬浮污泥区域连接带有进水泵的进水管,进水管位于悬浮 污泥区域内部的一端安装进水喇叭口,悬浮污泥区域的底部连接排泥管,在反应器顶部出 水区域设置带有回流泵的回流管,回流管接入到进水管上; S3、检测设备的接入:在混合填料区域的底部设置插入式的DO监测探头,在悬浮污 泥区域的底部设置插入式的pH监测探头,DO监测探头和pH监测探头外接检测设备; S4、反应器填料及其接种污泥:向反应器上部混合填料区域内填充直径为50~ 80mm,外壳孔径不大于3mm的悬浮球和等效球直径为5~10mm的黄铁矿石粒的混合填料,并 在混合填料的顶部设置网孔直径不大于40mm的网状格栅,完成填料后向混合填料内接种厌 氧氨氧化污泥和硫自养反硝化污泥,向反应器下部的悬浮污泥区域内填充悬浮污泥,并接 种异养反硝化污泥; 5 CN 111606415 A 说 明 书 3/8 页 S5、发制品废水的处理:反应器填料完成后,将经过冷却塔降温至32℃以下和前置 部分亚硝化工艺处理的发制品废水经过进水泵泵入悬浮污泥区域,进水经过进水喇叭口进 入悬浮污泥区域,经进水反射板和回流挡板的作用与悬浮污泥充分混合,在悬浮污泥区域 主要进行异养反硝化过程,用于去除进水以及回流中的NO —3 N,进水由下而上,从悬浮污泥 区域穿过多孔承托层进入到混合填料区域,在混合填料区域主要进行硫自养反硝化过程并 作为异养反硝化的补充; S6、通过混合填料区域的出水通过溢流堰后由出水管自流出水,排泥管用于排除 悬浮污泥区域的多余污泥,保证悬浮污泥区域的SRT符合要求,处理后的进水部分通过回流 管回流到悬浮污泥区域内,另一部经过出水管排出。 进一步的,在步骤S3中,控制DO浓度在0.5mg/L一下,控制pH在6.5~8.5。 进一步的,在步骤S4中,厌氧氨氧化污泥和硫自养反硝化污泥皆为单一富集培养 污泥,其中,厌氧氨氧化污泥以(NH4)2SO4和NaNO2作为底物富集培养,富集培养完成的厌氧 氨氧化污泥为血红色的细颗粒污泥;硫自养反硝化污泥以Na2S2O3作为底物,反应器中添加 硫铁矿填料,富集培养完成的硫自养反硝化污泥为灰色;悬浮污泥区域(9)内悬浮污泥接种 的异养反硝化污泥来源于缺氧池。 进一步的,在步骤S5中,前置部分亚硝化工艺处理的氨氮转化率为55%~65%,发 制品废水的NH 4 -N浓度不超过400mg/L,COD浓度不超过170mg/L。 进一步的,在步骤S6中,所述SRT为污泥泥龄,下部悬浮污泥区域9的SRT控制在10 ~15天。 进一步的,在步骤S6中,所述回流管进入到进水管的回流比控制在4~6:1。 本发明提出的一种发制品废水的处理装置及处理方法,有益效果在于: (1)本发明相对于传统的A2O脱氮工艺,该方法需要的前置部分亚硝化工艺的曝气 量低,能耗低。并且在低C/N比的条件下不需要外加碳源,绝大部分的NH -N和NO -4 2 -N通过厌 氧氨氧化过程去除,反硝化过程只用于去除少量的硝酸盐(部分亚硝化和厌氧氨氧化过程 产生),污泥产量低,运行成本较低。 (2)本发明的硫自养反硝化过程作为异养反硝化过程的补充,当异养反硝化过程 有机碳源不足时可利用发制品废水中的还原性含硫化合物和黄铁矿缓释的S-作为反硝化 的电子供体,避免了有机碳源的添加。 (3)本发明悬浮球填料为微生物提供了附着的载体和较大的生存空间,能够保证 填料层结构的稳定性和孔隙率。黄铁矿填料缓释的S-和Fe2 分别作为硫自养反硝化过程的 电子供体补充和厌氧氨氧化菌必要的生命元素。 (4)本发明悬浮填料区域进水反射板和回流挡板使得进水与悬浮污泥充分混合, 强化传质。 (5)本发明对于厌氧氨氧化菌和硫自养反硝化菌的接种污泥均选用单一富集培养 污泥,保证了反应装置的快速启动。 附图说明 附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实 施例一起用于解释本发明,并不构成对本发明的限制。在附图中: 6 CN 111606415 A 说 明 书 4/8 页 图1是本发明中关于发制品废水处理装置的结构示意图; 图2是本发明实施例3中生化小试反应器运行期间进出水水质情况列表。 图中标记为:1-溢流堰;2-出水管;3-网状格栅;4-混合填料区域;5-DO监测探头; 6-多孔承托层;7-回流挡板;8-进水喇叭口;9-悬浮污泥区域;、10-pH监测探头、11-进水反 射板;12-排泥管;13-回流管;14-回流泵;15-进水泵、16-进水管。