技术摘要:

本发明提供了一种钢筋焊接校位装置,包括第一校位结构、第二校位结构以及顶端限位结构,所述第一校位结构和所述第二校位结构相对设置,可以相向水平滑动,所述第一校位结构和所述第二校位结构上均设置有校位部,所述校位部相互靠拢将钢筋的两个焊接点夹紧定位,所述顶 全部

背景技术:

桁架是一种广泛应用于房屋、桥梁、船舶等大型交通建筑的支撑结构,由直杆组成 的桁架一般具有三角形单元的平面或空间架构形式。桁架的直杆主要承受轴向拉力或压 力,能充分利用材料的强度,而腹杆通常采用钢筋结构,这种钢筋结构的腹杆通常为M型,如 图3所示,这种形状的钢筋能在桁架结构中组成三角形结构,从而承担更大的弯曲应力。这 种桁架的生产需要将钢筋与用作直杆的钢管焊接在一起。 现有技术中,通过桁架的焊接装置,基本实现了钢筋和主体钢管的自动焊接,摆脱 了先前依靠人工对各个焊点进行焊接带来的效率及焊接质量偏低的缺陷。整体的焊接过程 一般是先将钢筋折弯成M型,再将钢筋沿钢管送料,使M型钢筋的顶端与钢管上的焊接点接 触,再自动完成焊接。由于钢管和钢筋的尺寸较大,通常超过10米,因此在钢筋送料过程中 很容易发生位置偏离,并且M型的钢筋输送时也会产生一定的弹性变形,从而影响焊接点的 对准,导致明显的焊接误差,降低了焊接质量。

技术实现要素:

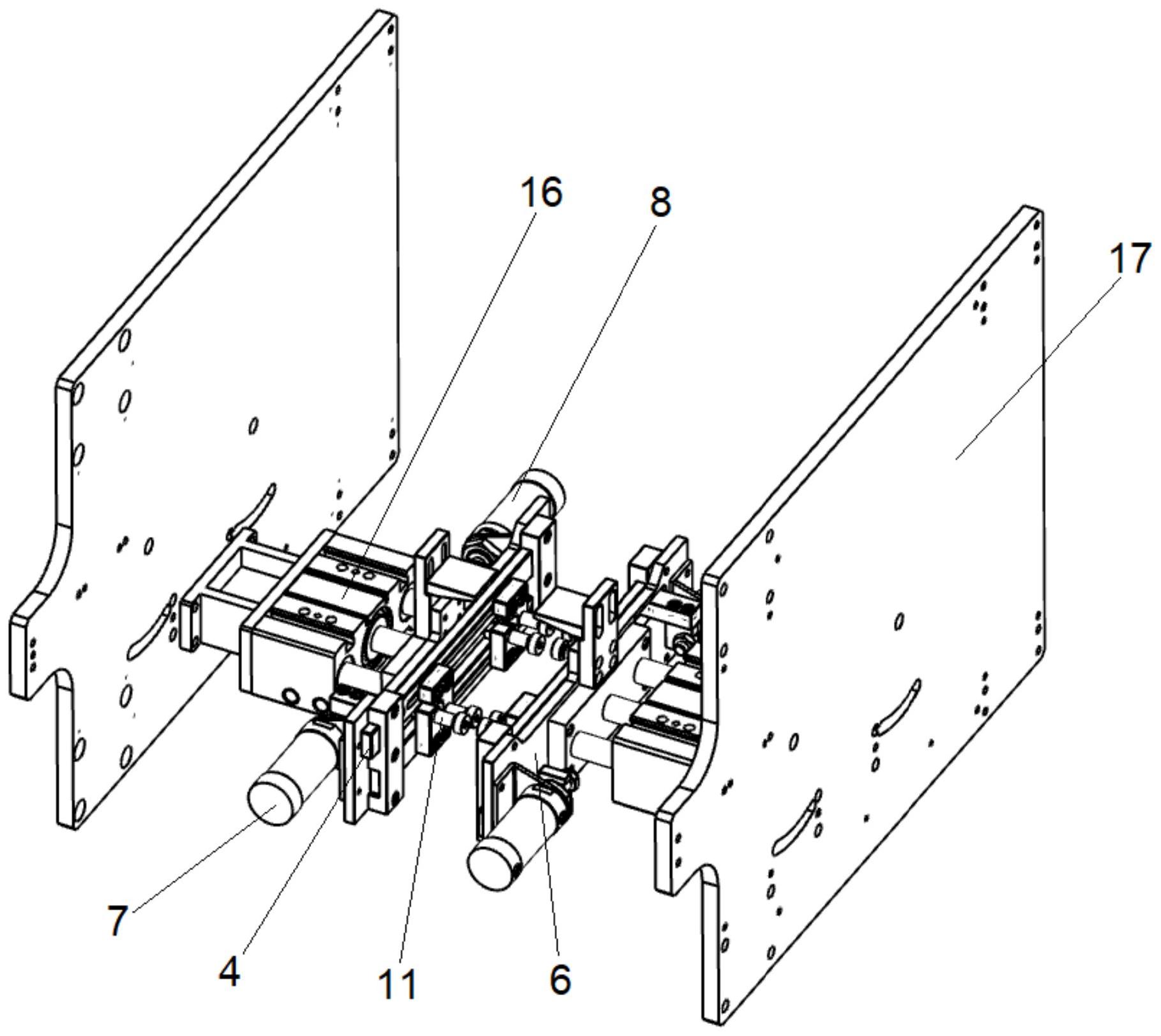

本发明的目的是为了克服现有技术的不足,提供一种对钢筋焊接位置进行校正的 装置,以使钢筋与钢管在自动焊接时焊接点位置准确,焊接精度和质量提高。 为了达到上述目的,本发明提供了一种钢筋焊接校位装置,包括第一校位结构、第 二校位结构以及顶端限位结构,所述第一校位结构和所述第二校位结构相对设置,可以相 向水平滑动,所述第一校位结构和所述第二校位结构上均设置有校位部,所述校位部相互 靠拢将钢筋的两个焊接点夹紧定位,所述顶端限位结构设置在所述第一校位结构与所述第 二校位结构之间,用于限制所述钢筋顶端凸起的竖直位置。 进一步地,所述第一校位结构和所述第二校位结构均包括一滑块,所述滑块上设 置有连接块,所述校位部固定安装在对应的所述连接块上,所述滑块均滑动设置在一基座 上,所述第一校位结构和所述第二校位结构的滑块相互平行设置。 进一步地,所述第一校位结构和所述第二校位结构的滑块分别通过第一驱动部和 第二驱动部驱动,所述第一驱动部和所述第二驱动部分别为第一驱动气缸和第二驱动气 缸,所述第一驱动气缸和所述第二驱动气缸分别安装在所述基座的两端,活塞杆与对应的 所述滑块固定连接。 进一步地,每个所述滑块上均设置两组连接块和校位部,所述滑块设置为长条形, 所述滑块上沿长度方向开设有安装槽,所述连接块通过紧固螺栓固定在所述安装槽内,可 以调节所述紧固螺栓改变所述滑块上两个连接块以及校位部的间距。 进一步地,所述校位部为校位螺栓,所述校位螺栓锁紧设置在所述连接块的螺孔 内,所述校位螺栓的螺杆和螺帽组成夹持所述钢筋的夹头。 3 CN 111571093 A 说 明 书 2/4 页 进一步地,所述连接块设置为L形,上下两个对应的所述连接块对称设置,所述校 位螺栓安装在所述连接块的其中一条边上,所述紧固螺栓穿过所述连接块的另一条边以及 所述安装槽,通过另一端的螺母锁紧。 进一步地,所述滑块的两端分别滑动设置在一导向块上的导向槽内,两个所述导 向块分别安装在所述基座两端,所述导向块开设有上、下两个所述导向槽。 进一步地,所述顶端限位结构包括固定设置在基座中部的支撑座,所述支撑座上 设置有一限位板,所述限位板通过安装螺栓与所述支撑座可拆卸连接,所述支撑座上开设 有所述安装槽,所述安装螺栓插设在所述支撑座的安装槽内。 进一步地,所述支撑座与一进位驱动部的输出端连接,所述进位驱动部为一进位 驱动气缸,所述进位驱动气缸的活塞杆端部与所述支撑座固定连接,所述进位驱动气缸的 底端与一安装板固定连接,通过所述安装板调整所述进位驱动气缸的安装位置。 其中,本发明包括两组对称设计的所述钢筋焊接校位装置。 本发明的上述方案有如下的有益效果: 本发明的钢筋焊接校位装置,通过两组相互配合的校位结构和顶端限位结构,自 动完成M型钢筋两焊接点的校正,使钢筋的焊接点与钢管的焊接位置对准,滑块等部件通过 导向结构具有较高的精度,提升了焊接点定位精度、桁架自动焊接的精度以及质量,从而辅 助实现了多种规格桁架主体钢管与腹筋钢筋的自动化焊接,降低了人工校准成本以及校准 过程中的人身安全隐患,提高了生产效率;另外,本发明所使用的零部件均为常用零件,制 造和维护方便,使用成本低。 附图说明 图1为本发明的整体结构示意图; 图2为本发明的基座整体示意图; 图3为桁架结构示意图。 【附图标记说明】 1-钢筋;2-焊接点;3-钢管;4-滑块;5-连接块;6-基座;7-第一驱动气缸;8-第二驱 动气缸;9-安装槽;10-紧固螺栓;11-校位螺栓;12-导向块;13-导向槽;14-支撑座;15-限位 板;16-进位驱动气缸;17-安装板。