技术摘要:

本发明公开了一种甲醇合成聚甲氧基二甲醚的系统,包括依次连接的甲醇脱氢单元、甲醛吸收单元、醚化反应单元和精制分离单元甲醇脱氢单元包括脱氢反应器,以及与所述脱氢反应器连接的熔盐循环单元、甲醇预处理单元和产物冷却单元。本发明提供的一种甲醇合成聚甲氧基二甲 全部

背景技术:

随着世界经济的发展,对汽、柴油等主要燃料油的需求也日益增加,而汽、柴油等 属于产自石油,属于不可再生能源,未来会面临能量枯竭的问题;并且,柴油等石油资源燃 烧后的废气污染环境,已成为城市大气的主要污染源,不利于地球生态环境发展。为解决现 状,目前研究人员寻求能够代替柴油等的新能源,但是新兴的核能、太阳能、风能、水能等目 前来看只能作为近期补充,并不能作为代油的主导能源。所以,现阶段开发清洁柴油十分必 要,比较简便、经济、有效易行的方法就是在柴油中添加含氧组分以改善柴油燃烧性能,促 使柴油完全燃烧,减少尾气污染。 聚甲氧基二甲醚(PODE)是国际上公认的能降低油耗和减少尾气污染的新型环保 型柴油含氧组分,其十六烷值大于76,含氧量47%~50%,沸程153℃~268℃,与柴油的互 溶性极好,可以任意比例调合到柴油中,增加柴油含氧量,改善柴油燃烧性能,使汽车尾气 污染减排50%以上,尤其是大幅度降低了尾气中的SO2、NOx、CO和CmHn的排放。 聚甲氧基二甲醚(PODE)的生产工艺主要有,三聚甲醛与甲缩醛合成法,多聚甲醛 与甲缩醛合成法,甲醛与甲缩醛合成法。以上工艺路线存在以下问题:生产工艺流程长、投 资大、合成转化率及收率低、产品分离困难、生产成本高,甲醇脱氢制甲醛工艺流程无法打 通、反应前后能量无法平衡利用、设备工程问题无法解决。 因此,一种新的合成聚甲氧基二甲醚的系统及方法是本领域技术人员亟需解决的 问题。

技术实现要素:

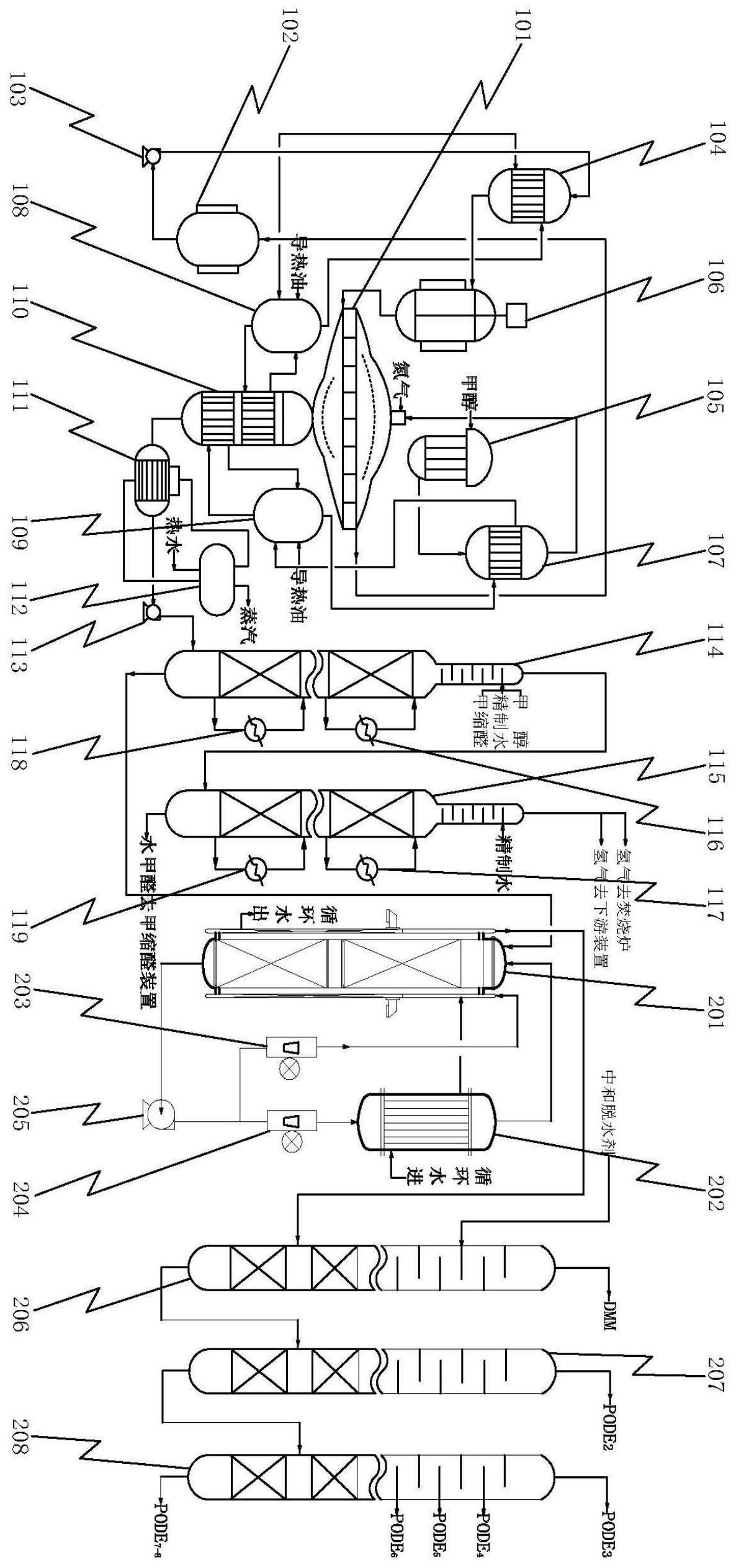

有鉴于此,本发明提供了一种甲醇合成聚甲氧基二甲醚的系统及方法,能够有效 解决聚甲氧基二甲醚工业合成过程的问题,作为新型环保型柴油含氧组分,可加快低迷的 煤化工行业迅速转型缓解产能过剩,弥补替代柴油的新能源行业技术空白短板,促进煤化 工、石油化工向高效节能绿色化学发展。 为了实现上述目的,本发明采用如下技术方案: 一种甲醇合成聚甲氧基二甲醚的系统,包括依次连接的甲醇脱氢单元、甲醛吸收 单元、醚化反应单元和精制分离单元; 所述甲醇脱氢单元包括脱氢反应器,以及与所述脱氢反应器连接的熔盐循环单 元、甲醇预处理单元和产物冷却单元,所述产物冷却单元分别与所述熔盐循环单元和所述 甲醇预处理单元连接。 上述优选技术方案的有益效果是:本发明对比多聚甲醛或三聚甲醛与甲缩醛合成 聚甲氧基二甲醚工艺流程短,设备精投资少,运行维护成本低、能耗低,反应产物中不含水 4 CN 111574340 A 说 明 书 2/9 页 或极微量水更有利产品精馏分离。 优选的,所述熔盐循环单元包括熔盐釜、熔盐泵、熔盐导热油热交换器和熔盐炉; 所述熔盐釜上游连接所述脱氢反应器,下游通过所述熔盐泵与所述熔盐导热油交换器连 接;所述熔盐导热油交换器下游连接所述熔盐炉,所述熔盐炉与所述脱氢反应器连接。 上述优选技术方案的有益效果是:本发明中熔盐循环单元,热交换过程完全闭路 循环,能量充分利用,有益于精准控制反应温度。 优选的,所述甲醇预处理单元包括甲醇汽化器和甲醇导热油热交换器,所述甲醇 汽化器将甲醇汽化,通过所述甲醇导热油交换器与所述脱氢反应器连接。 上述优选技术方案的有益效果是:本发明中反应热通过导热油热交换移走热量的 同时完成甲醇汽化,即完成反应热的移走,又完成甲醇汽化需要的能量,能有效充分利用能 量。 优选的,所述产物冷却单元包括急冷器、冷凝器、蒸汽发生器、真空泵和导热油储 罐;所述急冷器上游连接所述脱氢反应器,下游连接所述冷凝器;所述冷凝器与所述蒸汽发 生器循环连接,所述冷凝器连接所述真空泵;所述导热油储罐分别与所述急冷器、所述熔盐 导热油热交换器和所述甲醇导热油热交换器循环连接。 上述优选技术方案的有益效果是:本发明中急冷器为一级换热,冷凝器为二级换 热,通过一二级换热,可以有效避免单一换热器温差太大,产生热应力导致设备泄漏。剩下 的热量再通过冷凝器与蒸汽发生器换热产生蒸汽,更能有效利用能量。通过真空系统降低 反应产物在催化剂中的停留时间,减少副反应的生成,提高反应速率。 优选的,所述甲醛吸收单元包括第一吸收塔和第二吸收塔; 所述第一吸收塔的塔釜连接所述真空泵,塔底与所述醚化反应单元连接,塔顶与 所述第二吸收塔连接; 所述第二吸收塔的塔釜与所述第一吸收塔的塔顶连接,塔底与水甲醛去甲缩醛装 置连接,塔顶设置氢气出口; 所述第一吸收塔和所述第二吸收塔的内部设置多层筛板,所述筛板的下表面设置 多层填料层;每层所述填料层的顶部设置液体分布器,底部设置液体集液盘,所述液体集液 盘通过吸收液寻循环泵和甲醛冷却器与所述液体分布器连接。 上述优选技术方案的有益效果是:本发明中第一吸收塔和第二吸收塔分别吸收, 第一吸收塔能高效回收不含水的甲醛,第二吸收塔用水吸收即能将第一吸收塔未吸收的甲 醛完全回收,又能将排出的氢气进行水洗,得到更纯洁的氢气。吸收塔内采用筛板与填料相 结合,能充分发挥筛板与填料各自的优势,达到最佳吸收效果。 优选的,顶层所述填料层中所述甲醛冷却器为冷冻水换热器,剩余所述填料层中 所述甲醛冷却器为循环水换热器。 优选的,所述筛板共为5~20层,所述填料层共为2~9层。 上述优选技术方案的有益效果是:本发明中塔顶换热介质采用冷冻水能提高吸收 效果,其余换热器的换热介质采用循环水能有效防止甲醛垢的生成。 优选的,所述醚化反应单元包括集束反应器、换热器、精反应调节流量计、强制循 环流量计和强制循环泵,所述集束反应器上游连接所述第一吸收塔的塔底,下游连接所述 精制分离单元,底部通过所述强制循环泵分别与所述精反应调节流量计和所述强制循环流 5 CN 111574340 A 说 明 书 3/9 页 量计连接,所述精反应调节流量计连接所述集束反应器的顶部,所述强制循环流量计通过 所述集束反应换热器与所述集束反应器的顶部连接。 上述优选技术方案的有益效果是:本发明中醚化反应单元采用集束反应器系统, 能有效解决现有反应器体积较大、投入成本较高、反应床层堵系统压力大无法在线清堵、反 应时间及停留时间无法精准控制、一釜一釜的间歇式反应无法连续性工业生产的问题。 优选的,所述精制分离单元包括第一精制塔、第二精制塔和第三精制塔;所述第一 精制塔上游连接所述集束反应器,塔顶设置甲缩醛出口,塔底与所述第二精制塔连接,且所 述第一精制塔内通入中和脱水剂;所述第二精制塔的塔顶设置PODE2(聚合度n=2的聚甲氧 基二甲醚)出口,塔底与所述第三精制塔连接;所述第三精制塔的塔顶设置PODE3(聚合度n =3的聚甲氧基二甲醚)出口,塔身由上至下依次设置PODE4(聚合度n=4的聚甲氧基二甲 醚)出口、PODE5(聚合度n=5的聚甲氧基二甲醚)出口和PODE6(聚合度n=6的聚甲氧基二甲 醚)出口,塔底设置PODE7~8(聚合度n=7~8的聚甲氧基二甲醚)出口。 上述优选技术方案的有益效果是:由于聚甲氧基二甲醚反应产物是一种复杂的混 合物,采用常规塔分离需要5到8个塔,而优选的工艺需要3个塔就可以达到分离的目的。即 缩短了流程,又简化了操作,更降低运行成本与投资成本。 本发明还提供了一种甲醇合成聚甲氧基二甲醚的方法,采用上述系统,具体包括 如下步骤: (1)向甲醇脱氢单元内通入氮气降低氧气浓度,通过甲醇预处理单元将甲醇汽化 后通入脱氢反应器,通过熔盐循环单元控制脱氢反应温度,使甲醇在催化剂作用下发生脱 氢反应;通过真空泵抽真空,使反应气体依次经过急冷器、冷凝器冷却;将冷却的反应气体 通入第一吸收塔,被吸收液吸收,得到无水甲醛和甲缩醛的混合液通入集束反应器,剩余气 体通入第二吸收塔被精制水吸收,剩余的氢气排出,得到甲醛、甲缩醛混合水溶液; (2)控制无水甲醛和甲缩醛在集束反应器反应,产物依次经过第一精制塔、第二精 制塔和第三精制塔进行精制分离,分别得到PODE2、PODE3、PODE4、PODE5、PODE6、PODE7~8。 优选的,步骤(1)中所述氧气浓度<1000ppm;所述甲醇汽化的温度为65℃~320℃; 所述脱氢反应温度为350℃~790℃,所述催化剂为银负载纳米级稀有金属催化剂,所述抽 真空的压力为-1kPa~-99kPa;所述吸收液为甲醇或甲缩醛,所述第一吸收塔的塔顶温度为 20~70℃,塔底温度为50~130℃,塔压为30kPa~800kPa;所述第二吸收塔的塔顶温度为20 ~30℃,塔底温度为60~90℃,塔压为30kPa~70kPa。 优选的,步骤(2)中所述无水甲醛和甲缩醛的摩尔比为1.3:1~1.1:1,反应温度为 50℃~110℃,反应压力为0.5MPa~3MPa;所述第一精制塔与第二精制塔的塔顶压力为3kPa ~30kPa,所述第三精制塔的塔顶压力为-10kPa~-100kPa;所述第一精制塔的塔顶温度控 制在41℃~45℃、塔底温度控制在129℃~149℃,所述第二精制塔塔顶温度控制在97℃~ 109℃、塔底温度控制在170℃~190℃,所述第三精制塔塔顶温度控制在79℃~99℃、塔底 温度控制在240℃~260℃;所述第一精制塔回流比控制在0.1~2.0,所述第二精制塔回流 比控制在0.1~1.3,所述第三精制塔回流比控制在0.1~1.5,所述第一精制塔中通入的中 和脱水剂为碱基溶液。 上述优选技术方案的有益效果是:能够有效解决反应体系体积较大、投入成本较 高、反应床层堵系统压力大无法在线清堵、反应时间及停留时间无法精准控制、一釜一釜的 6 CN 111574340 A 说 明 书 4/9 页 间歇式反应无法连续性工业生产,及反应产物中不含水、产物中副产物少、高聚物少、收率 高,分离精制简单能耗低,能量交换时充分利用二项物料之间热量相互交换提高热效率。其 装置设计合理、操作简便、安全性高、更高重现性和稳定性装置放大风险小。 优选的,所述碱基溶液为碳酸氢盐溶液、甲氧基钠、氢氧化物溶液、二环己基碳二 亚胺、二甲胺、二乙胺或三乙胺。 上述优选技术方案的有益效果是:本发明公开的碱基溶液能够将集束反应器得到 的反应液中和,由于在集束反应器中采用的催化剂为酸性,得到的产物反应液为酸性,而产 品在酸性条件下不能精馏,经过中和后得到的产物可以进行精馏分离。 经由上述的技术方案可知,与现有技术相比,本发明公开提供了本发明提供了一 种甲醇合成聚甲氧基二甲醚的系统及方法,具有如下有益效果: (1)本发明公开的甲醇合成聚甲氧基二甲醚的系统结构简单,生产工艺流程短、投 资小; (2)本发明公开的合成聚甲基二甲醚的合成转化率及收率高,产品分离简单,生产 成本低 (3)能够解决有效解决聚甲氧基二甲醚工业合成过程的问题,作为新型环保型柴 油含氧组分,可加快低迷的煤化工行业迅速转型缓解产能过剩,弥补替代柴油的新能源行 业技术空白短板,促进煤化工、石油化工向高效节能绿色化学发展。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 提供的附图获得其他的附图。 图1附图为本发明实施例1提供的甲醇合成聚甲氧基二甲醚的系统的结构示意图; 图2附图为本发明实施例1提供的甲醇脱氢单元和甲醛吸收单元的结构示意图; 图3附图为本发明实施例1提供的醚化反应单元和精制分离单元的结构示意图。 在图中:101为脱氢反应器、102为熔盐釜、103为熔盐泵、104为熔盐导热油热交换 器、105为甲醇汽化器、106为熔盐炉、107为甲醇导热油热交换器、108为导热油储罐、109为 导热油储罐、110为急冷器、111为冷凝器、112为蒸汽发生器、113为真空泵、114为第一吸收 塔、115为第二吸收塔、116为冷冻水换热器、117为冷冻水换热器、118为循环水换热器、119 为循环水换热器、201为集束反应器、202为换热器、203为精反应调节流量计、204为强制循 环流量计、205为强制循环泵、206为第一精制塔、207为第二精制塔、208为第三精制塔。