技术摘要:

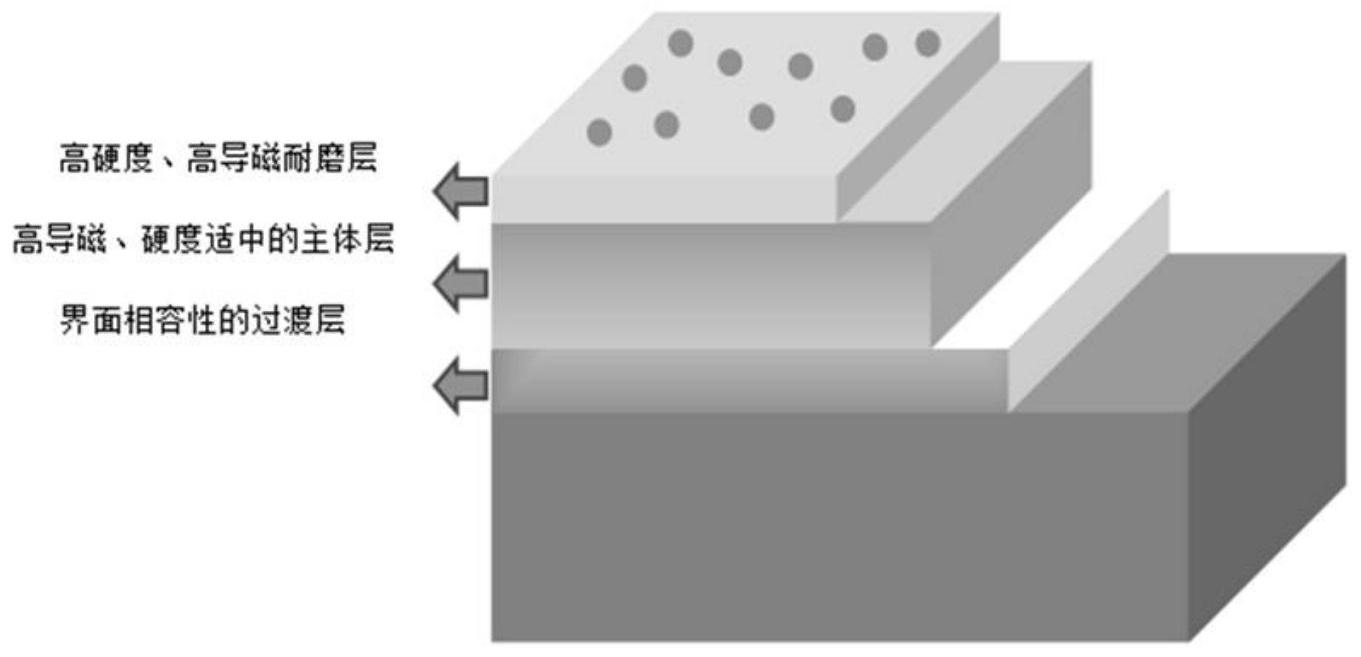

本发明属于表面防护与导磁涂层技术领域,公开了一种用于磁流体密封的钛合金表面高导磁耐磨涂层材料及其制备方法和应用。所述涂层材料依次包括耐磨层、主体层和过渡层,所述过渡层位于基体和主体层中间;所述过渡层的组成为:铁钴钒合金85~97%、Si 1~5%、B 1~5%; 全部

背景技术:

磁流体密封是一种先进的动密封技术,是指在一定的载液作用下,将含有纳米磁 性粒子的流体放置在外界磁场的结构中,在磁回路的作用下,磁流体集中在密封间隙内,从 而达到密封的作用。具有零泄漏、能承受高转速、扭矩传递效率高等优点;作为航空航天、航 海的复杂环境的密封部件被越来越重视,有着广阔的应用前景。转轴作为磁流体密封系统 中密封和动力传递的核心部件,长时间在线速度达30m/s以上的固液两相磁流体下工作。因 此,转轴既需要拥有优异的力学性能,如耐磨、硬度大,又要具有高导磁、磁阻小、能量损耗 低等磁性能,同时还需满足航空航天领域轻质化的要求。 钛合金具有质量轻、优异的力学性能特点,在航空航天、化学、石油化工和生物医 疗等领域有广泛的应用,是磁流体密封系统转轴的理想材料。但是,钛合金材料导磁性能 差,无法形成磁力线回路以满足特定工作场合,此外,在长期服役过程中钛合金表面硬度偏 低,将不可避免产生磨损。因此,基于对磁流体密封系统长期安全、稳定可靠运行的需求考 虑,改善钛合金表面性能具有十分深远的意义。 激光熔覆技术是一种新的表面改性方法,在基体表面添加熔覆材料并利用高功率 密度的激光束使之与基体工作表面薄层一起熔凝的方法,在基体工作表面形成与其为冶金 结合且无气孔、裂纹等缺陷的高性能表面涂层。与传统的堆焊、喷涂相比,激光熔覆技术具 有稀释率低、气孔和裂纹缺陷少、组织致密、能量集中、结合强度高等优点,且激光熔覆工件 前处理工艺简单,熔覆不需要再在真空环境中进行,工件尺寸基本不受限制,是一种比较理 想的表面改性技术。 在磁流体密封系统中,涂层需承受长时、高速固液两相流的磨损,以及恒磁场作用 等,对涂层提出了高导磁、高硬度、耐磨损的功能集成协同作用的需求。铁钴钒合金是高饱 和磁感应强度软磁材料,在现有软磁材料中该合金的饱和磁感应强度最高(2.4T),居里点 也很高(980℃),能在较高的工作温度下保持良好的磁稳定性,因此是磁流体密封装置中转 轴涂层的理想材料。陶瓷材料元素掺杂在铁钴钒导磁材料体中,可以将金属材料的高导磁 性、好的工艺性与陶瓷材料优异的耐磨性和抗氧化性有机结合起来,大幅提高涂层的综合 性能。梯度涂层的设计可削弱涂层中的应力,减少裂纹产生,提高涂层与基体的结合强度。

技术实现要素:

为了解决上述现有技术中存在的不足之处,本发明的目的在于提供一种用于磁流 体密封的钛合金表面高导磁耐磨涂层材料。该涂层材料具有硬度高、耐磨性好、导磁率高的 多功能集成。 3 CN 111593344 A 说 明 书 2/5 页 本发明的另一目的在于提供上述钛合金表面高导磁耐磨涂层材料的制备方法。采 用激光熔覆技术并将该涂层材料应用在磁流体密封系统的钛合金部件上,解决了该部位采 用传统部件时比重大、耐磨性差的缺点,实现了对该部件轻质和耐磨的要求。 本发明的再一目的在于提供上述钛合金表面高导磁耐磨涂层材料的应用。主要航 空航天领域磁流体密封系统的钛合金部件。 本发明的目的通过下述技术方案来实现: 一种用于磁流体密封的钛合金表面高导磁耐磨涂层,所述高导磁耐磨涂层依次包 括耐磨层、主体层和过渡层,所述过渡层位于基体和主体层中间;所述过渡层的组成为:铁 钴钒合金85~97%、Si1~5%、B1~5%;所述主体层的组成为:铁钴钒合金85~95%、Si2~ 5%、B2~5%、WC1~5%;所述耐磨层的组成为:铁钴钒合金70~80%、Si1~5%、B1~5%、 WC10~20%。 优选地,所述主体层的厚度为0.2~0.4mm;所述耐磨层的厚度为0.05~0.2mm;所 述过渡层的厚度为0.05~0.2mm。 所述的用于磁流体密封的钛合金表面高导磁耐磨涂层的制备方法,包括如下具体 步骤: S1.采用球磨方法分别将所述过渡层:铁钴钒合金85~97%、Si1~5%、B1~5%; 主体层:铁钴钒合金85~95%、Si2~5%、B2~5%、WC1~5%;耐磨层:铁钴钒合金70~ 80%、Si1~5%、B1~5%、WC10~20%按照配比混合,经烘干,制得熔覆粉体; S2.将钛合金基体依次经乙醇、金属洗涤剂、去离子水超声波清洗5~10min,然后 吹干放置在真空室内,抽真空至3~5×10-3Pa;其中,烘干粉末的主要作用是去除其中的水 汽,避免在制备涂层的过程中形成较多的气孔。 S3 .采用同轴送粉的激光熔覆方式,将熔覆粉体装入腔里,调节激光熔覆工艺参 数,充氩气保护,依次熔覆过渡层、主体层、耐磨层,制得钛合金表面高导磁耐磨涂层。 优选地,步骤S1中所述熔覆粉体的粒径为100~270目,流动性为14~16s/50g。 优选地,步骤S2中所述钛合金基体为Ti-6Al-4V合金。 优选地,步骤S3中所述氩气的流量为15~25L/min。 优选地,步骤S3中所述熔覆过渡层的参数为:激光功率为2000~3000W,扫描速度 为2.5~5mm/s,光斑直径为1~3mm。 优选地,步骤S3中所述熔覆主体层的参数为:激光功率为1500~2500W,扫描速度 为2.5~7.5mm/s,光斑直径为2~4mm。 优选地,步骤S3中所述耐磨层的参数为:激光功率为1000~2000W,扫描速度为2.5 ~7.5mm/s,光斑直径为2~4mm。 所述的钛合金表面高导磁耐磨涂层在航空航天磁流体密封领域的应用。导磁功能 集成涂层包括过渡层、主体层和耐磨层,其中,过渡层侧重增强膜基结合力,主体层侧重于 导磁功能,耐磨层侧重于其高硬度耐磨损性能。主要针对航空航天领域需求,采用轻质高强 钛合金熔覆导磁功能集成涂层制备磁流体密封件。 所述涂层表面的WC主掺杂,Si、B微调控的高硬度、高导磁层厚0.05~0.2mm。所述 涂层的Si、B主掺杂,WC微调控的高导磁、硬度适中的主体层厚0.2~0.4mm。所述涂层的强膜 基结合、相容性调控的界面相容性的过渡层厚约0.05~0.2mm。 4 CN 111593344 A 说 明 书 3/5 页 与现有技术相比,本发明具有以下有益效果: 1.本发明从磁流体密封系统中的涂层服役工况和技术指标出发,通过对涂层成分 和组织结构设计,构建了功能集成协同的涂层体系,包括具有高硬度、高导磁的耐磨层,具 有高导磁、硬度适中的主体层和界面相容性的过渡层。 2.本发明针对传统钛合金不导磁的技术问题,选用磁饱和度达2.4T的高导磁铁钴 钒软磁材料作为涂层材料的主成分,熔覆于钛合金表面,软磁材料矫顽力较低,容易被外磁 场磁化也容易退磁,自身磁损耗较低,在外界的环境温度以及振动等改变时,拥有极高的稳 定性。用振动样品磁强计测量激光熔覆层的静态磁场特性,结果显示,其矫顽力小于103A/ m。 3.本发明针对传统钛合金耐磨性能差硬度不足的问题,添加Si、B元素在熔覆层合 金粉中,生成硬质合金相从而提高熔覆层硬度,同时通过固溶强化以及弥散强化提高熔覆 层硬度;当硼和硅联合作用时,既可以减少裂纹的倾向性,又可以强化激光熔覆层,增强涂 层耐磨性能;Si、B元素具有较强的脱氧造渣能力,生成的硼硅酸盐漂浮在熔池表面,阻止氧 气进入熔池,从而保证熔覆层的质量。WC材料的添加是提高涂层耐磨损性能的有效途径,可 通过涂层表层形成富WC颗粒的梯度多层结构实现。 4.本发明的涂层材料来源广泛,涂层制备方法工艺条件稳定可靠,工艺流程简单 易行,将涂层应用于磁流体密封结构中,可大幅提升密封系统使用寿命。 5.本发明采用梯度涂层设计,硬质相(WC)从涂层表面的高浓度区过渡到基体区域 的低浓度区,克服了涂层与基体性能不匹配的问题,最大限度地削弱了涂层中的应力,减少 了裂纹的产生,提高了涂层与基体的结合强度。 附图说明 图1为本发明钛合金表面高导磁耐磨损功能集成涂层示意图。