技术摘要:

本发明涉及多晶硅生产技术领域,尤其是涉及一种多晶硅还原炉自动化控制方法,包括以下步骤:在还原炉运行之前,将电流曲线以及还原炉的运行周期内的理想温度曲线输入至还原炉的控制系统中;将还原炉的运行周期划分为第一阶段和第二阶段,分别包括多个时间点,在各个时 全部

背景技术:

对于特定炉型的多晶硅还原炉,多晶硅生产厂商常结合市场需求,调整运行工艺 参数。通常,含硅气体与还原气体在一定配比、压力及温度条件下,单质硅的沉积效率是一 定的,在充足气体输运条件下,硅棒直径能够保持匀速增长。焦耳热功率等于流通电流的平 方与硅棒导体平均电阻(实际各点的电阻率与温度相关)的乘积,随着硅棒直径的匀速增 长,硅棒的平均电阻值与直径的平方成反比,即平均电阻值随时间的延长而降低。同时,随 着硅棒直径的增加,硅棒表面积随直径线性增加,为保证充足的反应气体供应,气体流量也 会增加,辐射(与硅棒表面积和炉壁视角几何因子及反射率有关)和与气体对流的热损失 (与气体流量和硅棒表面积有关)随之增加。 因此,在保证硅芯内部温度不超过单质硅熔点的前提下,需随时间调整电流。但 是,还原炉生产运行过程中的热损耗不是随着运行时间持续恒定增加的,尤其到了中后期, 当硅棒的直径生长到设定直径时,还原炉内的辐射热损耗及对流热损耗增幅趋于平缓,现 有的控制方法很难保证对还原炉整个生产过程中的温度进行准确控制。

技术实现要素:

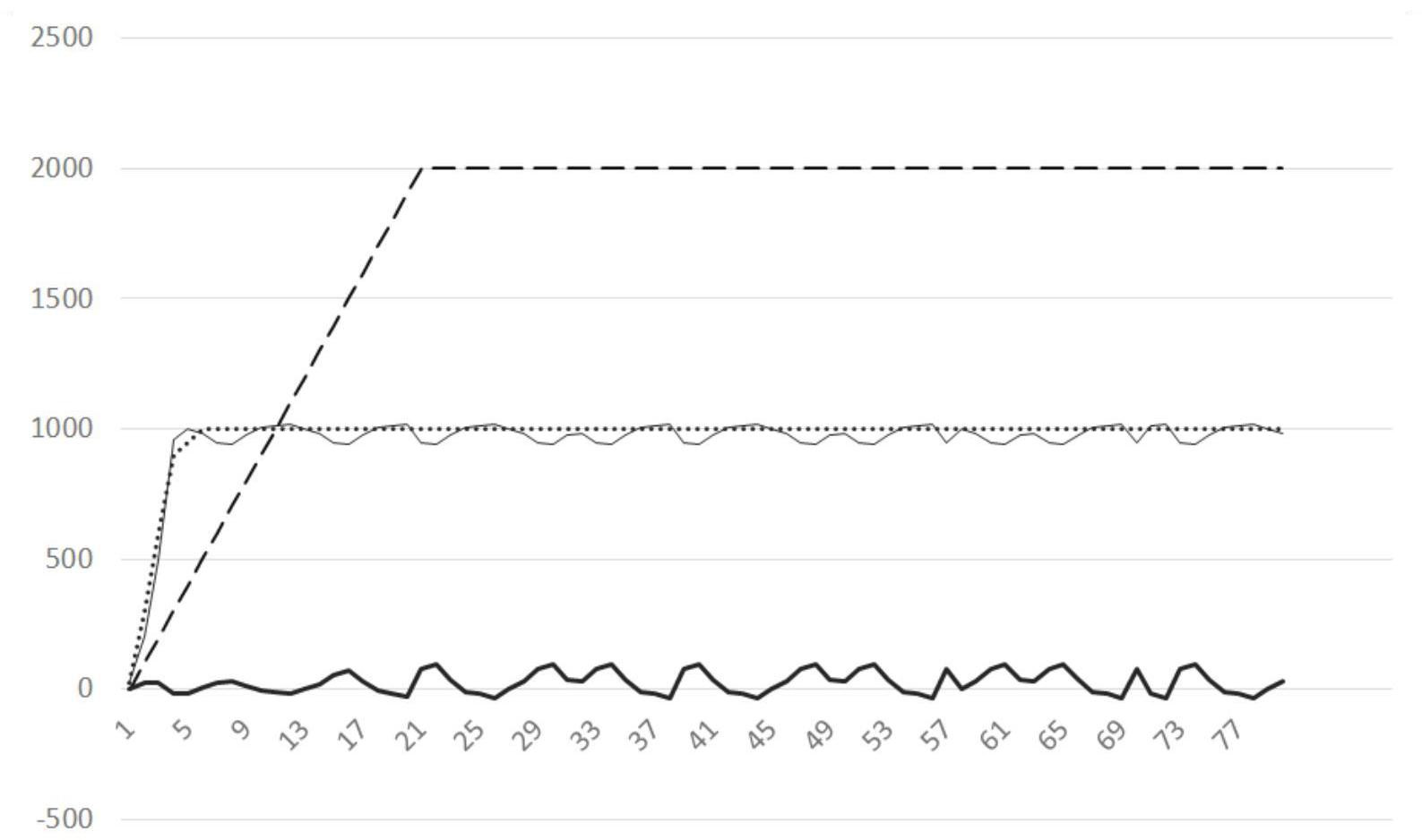

本发明的目的在于提供一种多晶硅还原炉自动化控制方法,以缓解现有技术中存 在的还原炉生产运行过程中的热损耗不是随着运行时间持续增加的,现有的控制方法很难 保证对还原炉整个生产过程中的温度进行准确控制的技术问题。 基于上述目的,本发明提供了一种多晶硅还原炉自动化控制方法,所述多晶硅还 原炉自动化控制方法包括以下步骤: 在还原炉运行之前,将电流曲线以及所述还原炉的运行周期内的理想温度曲线输 入至所述还原炉的控制系统中; 将所述还原炉的运行周期至少划分为连续的第一阶段和第二阶段,所述第一阶段 和所述第二阶段分别包括多个时间点,在各个时间点对硅棒的温度进行实时测量; 在所述第一阶段,所述控制系统根据所测量的硅棒在某一时间点的实际温度与该 时间点在所述理想温度曲线上对应的理想温度之间的差值以及该时间点在所述电流曲线 上对应的电流值计算第一补偿电流,以使硅棒表面的温度维持在设定温度范围; 在所述第二阶段,所述硅棒的直径生长到设定直径,所述控制系统根据辐射功率 变化计算第二补偿电流,以使所述还原炉内的整体温场均匀分布。 可选地,在某些实施例中,在所述还原炉运行的第一阶段,所述第一补偿电流为 其中,t1为对所述硅棒的温度进行实时测量的时间点,即 4 CN 111591997 A 说 明 书 2/6 页 所述还原炉的运行时间, 为t1时间点的理想温度值,T(t1)为所述硅棒在t1时间点的 实际温度值, 为t1时间点的电流值,η1为调整系数。 可选地,在某些实施例中,在所述还原炉运行的第二阶段,所述第二补偿电流为 其中,t2为对所述硅棒的温度进行实时测量的时间点,即 所述还原炉的运行时间, 为t2时间点的理想温度值,T(t2)为所述硅棒在t2时间点的 实际温度值,η2为调整系数。 可选地,在某些实施例中,η1的取值范围为0.1~10。 可选地,在某些实施例中,η2的取值范围为0.01~20。 可选地,在某些实施例中,所述还原炉运行的第一阶段为运行开始至设定时间,所 述还原炉运行的第二阶段为所述设定时间至停炉。 可选地,在某些实施例中,在还原炉运行之前,还包括将含硅气体与还原气体随时 间变化的进气料表曲线输入至所述还原炉的控制系统中的步骤。 可选地,在某些实施例中,所述还原炉分批次生产多晶硅,在第一批次生产结束之 后,得到第一批次运行工艺参数,所述第一批次运行工艺参数至少包括第一次修正后的电 流曲线;在第二批次生产开始之前,且在所述还原炉运行之前,将所述第一次修正后的电流 曲线以及所述还原炉的运行周期内的理想温度曲线输入至所述还原炉的控制系统中,进行 第二批次生产;在所述第二批次生产结束之后,得到第二批次运行工艺参数,所述第二批次 运行工艺参数至少包括第二次修正后的电流曲线;在第三批次生产开始之前,且在所述还 原炉运行之前,将所述修正后的电流曲线以及所述还原炉的运行周期内的理想温度曲线输 入至所述还原炉的控制系统中,进行第三批次生产;以此类推,直至所述还原炉的运行周期 内的各个时间点的实际温度与对应的理想温度之间的差值在设定范围内。 可选地,在某些实施例中,所述第一批次运行工艺参数和所述第一批次运行工艺 参数还包括含硅气体与还原气体的流量和配比。 可选地,在某些实施例中,在在各个时间点对硅棒的温度进行实时测量的步骤中, 采用温度调节模块测量硅棒的实际温度,并将测量结果反馈给所述控制系统。 与现有技术相比,本发明的有益效果主要在于: 本发明提供的多晶硅还原炉自动化控制方法,包括以下步骤: 在还原炉运行之前,将电流曲线以及所述还原炉的运行周期内的理想温度曲线输 入至所述还原炉的控制系统中; 将所述还原炉的运行周期至少划分为连续的第一阶段和第二阶段,所述第一阶段 和所述第二阶段分别包括多个时间点,在各个时间点对硅棒的温度进行实时测量; 在所述第一阶段,所述控制系统根据所测量的硅棒在某一时间点的实际温度与该 时间点在所述理想温度曲线上对应的理想温度之间的差值以及该时间点在所述电流曲线 上对应的电流值计算第一补偿电流,以使硅棒表面的温度维持在设定温度范围; 在所述第二阶段,所述硅棒的直径生长到设定直径,所述控制系统根据辐射功率 变化计算第二补偿电流,以使所述还原炉内的整体温场均匀分布。 本发明提供的多晶硅还原炉自动化控制方法,采用控制系统代替人工调整,根据 5 CN 111591997 A 说 明 书 3/6 页 还原炉生产运行过程中的热损耗特性,将一个还原炉运行周期至少分为连续的第一阶段和 第二阶段,分别实现温度闭环控制,其中,在第一阶段,硅棒直径能够保持匀速增长,硅棒表 面积随直径线性增加,此时,根据所测量的硅棒在某一时间点的实际温度与该时间点在理 想温度曲线上对应的理想温度之间的差值以及该时间点在电流曲线上对应的电流值计算 第一补偿电流;在第二阶段,硅棒的直径生长到设定直径时,还原炉内的辐射热损耗及对流 热损耗增幅趋于平缓,此时,考虑到电功率与热损耗平衡,根据辐射功率变化计算第二补偿 电流,能够控制实际温度接近理想温度,以使还原炉内的整体温场均匀分布,从而保证对还 原炉整个生产过程中的温度进行准确控制。 附图说明 为了更清楚地说明本发明