技术摘要:

本发明提供一种环形压力弹簧成型设备及成型方法,包括送料支撑槽A、送料支撑槽B、冲压部、弯曲部,送料支撑槽A连接在冲压部的上料端,且送料支撑槽B设置在冲压部的下料端和弯曲部的上料端之间,冲压部用于完成成型线材的冲压,弯曲部用于将成型线材折弯成环形压力弹簧 全部

背景技术:

封闭式环形弹簧为合围成环形且通过自身材料性能起到弹力作用的弹簧,可广泛 应用于汽车、电子、航空等各个行业,需求量越来越大。目前在对其的生产中,通常是用先用 大板材进行模具冲压成条状,人工搬运后,再通过成型打圆机上进行再加工,该方法自动化 程度不高,且对操作人员的调试技术要求较高,产品成型工艺慢,且由于每个产品加工时人 工干预较大,因此成型误差较大,成本亦较高,生产效率低。 针对以上缺点,本发明提供一种封闭式环形弹簧工艺成型设备及成型方法,可实 现全自动化生产,成型精度高,生产效率高。

技术实现要素:

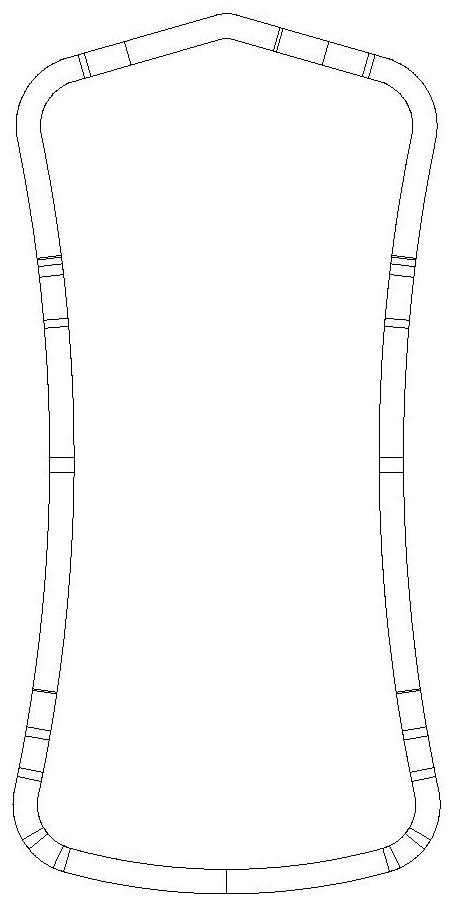

本发明提供一种封闭式环形弹簧工艺成型设备及成型方法,可解决封闭式环形弹 簧生产生产中效率低、工艺复杂、尺寸精度差的问题。 本发明提供了如下的技术方案: 一种环形压力弹簧成型设备及成型方法,包括送料支撑槽A、送料支撑槽B、冲压 部、弯曲部,送料支撑槽A连接在冲压部的上料端,且送料支撑槽B设置在冲压部的下料端和 弯曲部的上料端之间,冲压部用于完成成型线材的冲压,弯曲部用于将成型线材折弯成环 形压力弹簧的封闭环;弯曲部包括圆盘底座、垂直圆盘底座做伸缩运动的成型镶件A、成型 镶件B和成型镶件C、以及沿圆盘底座的平面顺次滑动连接的成型刀A、成型刀B、成型刀C、成 型刀D、成型刀F、成型刀G、成型刀H和成型刀I,所述弯曲部右侧还设有切刀部,所述切刀部 用于切断从冲压部进入到弯曲部中的成型线材,成型镶件C设置在圆盘底座的中心,且其外 轮廓贴合适配环形压力弹簧的封闭环,成型镶件B的一侧设有第一凹模腔,成型刀B的一端 设有与第一凹模腔冲压适配用于形成环形压力弹簧封闭环一侧折弯边的第一凸模头,成型 镶件A的一侧设有第二凹模腔,且成型刀F的一端设有与第二凹模腔冲压适配用于形成环形 压力弹簧封闭环另一侧弧形边的第二凸模头,成型刀H和成型刀I可朝向成型镶件C推压折 弯边,使折弯边贴合包围在成型镶件C一侧外轮廓上,成型刀G、成型刀D和成型刀C可朝向成 型镶件C推压弧形边,且其端部均设有一用于形成环形压力弹簧折弯角的折弯腔面,成型刀 A可朝向成型镶件C继续推压弧形边,且其端部还设有用于对于折弯后的环形压力弹簧的封 闭环进行压合并收口的压合腔面。 进一步的,圆盘底座的一侧还固定有一推板,推板远离圆盘底座的一侧还固定有 一伸缩气缸,伸缩气缸通过镶件导块驱动连接可穿过推板伸入到圆盘底座内做伸缩运动的 成型镶件C,圆盘底座的另一侧通过动力部件驱动连接垂直圆盘底座做伸缩运动的成型镶 件A和成型镶件B。 4 CN 111545688 A 说 明 书 2/5 页 优选的,所述切刀部包括固定在所述圆盘底座上的切割定位块、切断固定块、切断 凸模和凹模固定块,所述切断凸模位于所述切断固定块和所述凹模固定块之间,所述切断 固定块的顶部设有一可导向成型刀D滑动的滑面,所述凹模固定块的一侧设有一移动凹模, 所述切割定位块上倾斜滑动连接有一切割导向块,且所述切割导向块与所述移动凹模滑动 相连,且所述移动凹模可通过驱动部件对于所述切割导向块的驱动下沿所述凹模固定块朝 向所述切断凸模切断位于其中的成型线材。 优选的,所述切断凸模内设有一可与所述移动凹模配合裁切成型线材的凸模镶 件,且所述凸模镶件的一侧还设有一穿设在所述切断凸模内且用以压设在被裁切的成型线 材上的辅助顶杆。 优选的,冲压部包括由下到上依次设置的冲压底座、底座固定板、冲模板、镶件固 定板和顶板,底座固定板固定在冲压底座上,镶件固定板通过顶板与液压缸驱动相连,镶件 固定板上固定有可穿过冲模板且与底座固定板配合冲边的冲边镶件,底座固定板和冲模板 之间还设有供成型线材通过的通过槽,液压缸通过带动镶件固定板运动,使得底座固定板 和镶件固定板上相对配合的镶件本体实现通过槽内的成型线材的冲压。 优选的,底座固定板上还设有至少一组相对设置的左导线块和右导线块,且左导 线块和右导线块之间设有供成型线材通过的间隙。 优选的,成型线材的一端开设有燕尾槽,且另一端设有与燕尾槽收口配合的凸起。 一种环形压力弹簧成型方法,基于上述的一种环形压力弹簧成型设备,包括以下 步骤: S1:将成型线材放入送料支撑槽A的凹槽中,将送料盖板A盖上,成型镶件B在动力 部件的驱动下垂直伸出所述圆盘底座,送料机构启动,将成型线材经过平整机的平整机构 处理后,送入冲压部完成冲压; S2:将S1中冲压完成后的成型线材送入到弯曲部的成型镶件B上方,成型刀B在两 侧的定位块A和定位块B的限位下向中心滑动,并将成型板材压入成型镶件B的第一凹模腔 中,使成型板材一端成型折弯边; S3:切割导向块沿切割定位块中斜向移动,同时在导向槽作用下推动移动凹模向 上移动,进行成型线材的切断,可同时成型前一个产品的尾部结构以及后一个产品的头部 结构; S4:成型镶件A在动力部件的驱动下垂直伸出所述圆盘底座,成型刀F向中心移动, 并推动成型线材另一端紧贴在成型镶件A外表面上; S5:成型刀B远离圆盘底座中心移动复位,且成型镶件B伸入到所述圆盘底座内复 位,成型镶件C在伸缩气缸的驱动下伸入到所述圆盘底座内,成型刀H、成型刀I向圆盘底座 中心移动推动成型线材的折弯边向成型镶件C移动,并将折弯边压合在成型镶件C外表面 上; S6:成型刀F远离圆盘底座中心移动复位,成型镶件A伸入到所述圆盘底座内复位, 成型刀G向成型镶件C移动,且推动成型线材随成型镶件C折弯并贴合; S7:成型刀D向成型镶件C移动,推动成型线材随成型镶件C折弯并贴合; S8:成型刀A向成型镶件C移动,推动成型线材随成型镶件C将产品压合并收口,形 成成型产品; 5 CN 111545688 A 说 明 书 3/5 页 S9:成型刀G、成型刀H、成型刀I、成型刀A、成型刀C、成型刀D分别远离圆盘底座中 心移动复位; S10:镶件导块带动成型镶件C远离所述圆盘底座移动,同时,此刻已成型的产品在 碰到推板侧端面,成型镶件C继续移动,产品被推板侧端面阻挡可自动脱落。 本发明的有益效果是:本发明成型设备自动化程度较高,通过将冲压成型的成型 线材直接从圆盘底座侧面送入到弯曲部,且通过成型镶件A、成型镶件B和成型镶件C以及成 型刀A、成型刀B、成型刀C、成型刀D、成型刀F、成型刀G、成型刀H和成型刀I,成型刀D、成型刀 F和切刀部的配合,实现了加工工艺较为简单方便,且加工精度较高,自动化程度更高,大大 提高了环形压力弹簧的生产效率。 附图说明 附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实 施例一起用于解释本发明,并不构成对本发明的限制。在附图中: 图1是本发明环形压力弹簧成型后的主视图; 图2是图1的俯视图; 图3是环形压力弹簧冲压后且折弯前的结构示意图; 图4是本发明的一种环形压力弹簧成型设备的机构示意图; 图5是弯曲部的结构示意图; 图6是切刀部的结构示意图; 图7是凸模镶件裁切成型线材的结构示意图; 图8是成型镶件A、成型镶件B和成型镶件C的连接示意图; 图9是冲压部拆分后的结构示意图; 图中的标记:1、圆盘底座;2、成型刀A;3、成型刀B;4、成型刀C;5、成型刀D;6、成型 刀F;7、成型刀G;8、成型刀H;9、成型刀I;10、第一凹模腔;11、第二凹模腔;13、切割导向块; 14、切割定位块;31、成型镶件A;32、成型镶件B;33、成型镶件C;34、切断凸模;35、凹模固定 块;36、移动凹模;37、切断固定块;38、定位块A;39、定位块B;45、辅助顶杆;46、凸模镶件; 47、镶件导块;49、伸缩气缸;51、推板;59、平整机构;60、送料机构;61、送料盖板A;62、送料 支撑槽A;99、成型线材;101、冲压底座;102、底座固定板;103、冲模板;104、镶件固定板; 105、顶板;108、液压缸;114、左导线块;115、右导线块;117、冲边镶件。