技术摘要:

本发明公开了一种燃烧水洗式半导体废气处理装置,包括:燃烧冷却单元、储液槽及填料洗涤塔;所述燃烧冷却单元用于处理废气,使得废气高温氧化分解产生酸性气体和中性气体;所述储液槽用于吸收部分酸性气体,并排出废气中的固体颗粒;所述填料洗涤塔用于吸收剩余的酸性 全部

背景技术:

集成电路制造就是在硅片上执行一系列复杂的化学或者物理操作,其工艺流程中 所需使用的化学品多达数百种,其中有40多种有毒有害的特殊材料气体,如AsH3、PH3、SiH4、 Cl2、HBr、WF6等。在整个集成电路生产过程中应用材料气体最多、废气成分最复杂、最难处理 的工序是化学气相淀积(CVD)。 化学气相淀积(CVD即Chemical Vapor Deposition),是指气态化学材料在激励条 件下,在硅片上淀积薄膜的过程。 CVD工艺的废气主要由未反应的输入气体、反应的中间生成物及反应生成物组成。 具有毒害性大、酸性强、成分复杂、含尘量高(主要是硅的各类化合物)的特点。在废气中含 有毒性或腐蚀性的WF6、ClF3、HF、HCl等气体以及SiH4、PH3等自燃性气体,还包括CF4、C2F6、 C3F8、NF3、CHF3、SF6等PFC(全氟化合物)气体。 针对不同工艺,在工艺设备的排放口连接现场除害装置(Local Scrubber),将废 气进行一次处理、分解后排入工厂排气管道,然后送入厂务部门的中央洗净塔(Central Scrubber)进行再次处理后排放大气。现场除害装置主要有吸附式、燃烧式、燃烧水洗式、电 热水洗式、催化分解式等多种类型。在实际应用中,燃烧水洗式装置能够处理大多数CVD设 备的废气,使用SiH4量较大的工艺(如等离子氧化硅)一般会使用燃烧水洗式处理装置。 现如今的燃烧水洗装置的水槽大部分使用普通自来水进行循环吸收,同时现有装 置的燃烧腔只是用普通的保温装置,外壁仍有将近100度的高温,需在外部加装罩网保护。

技术实现要素:

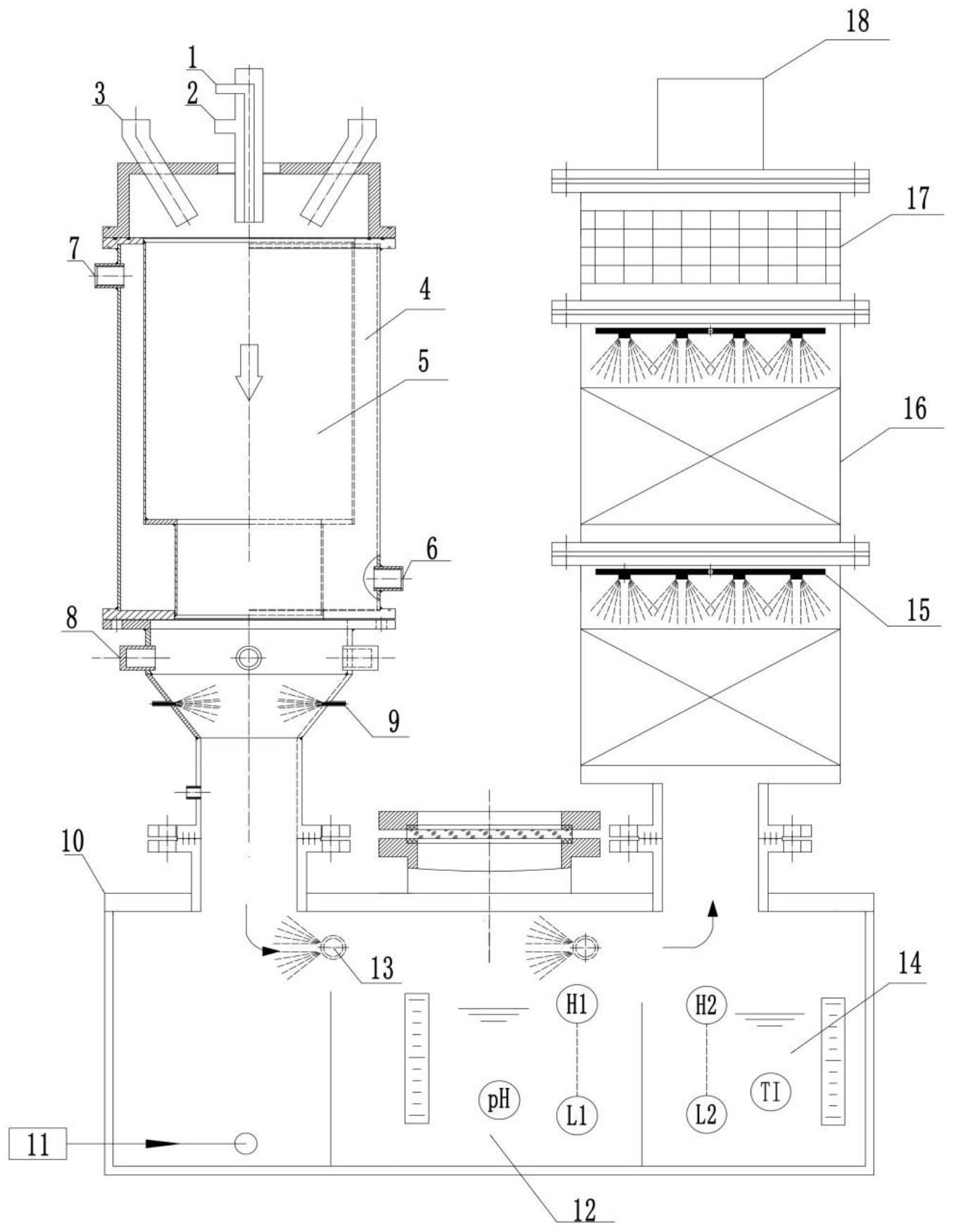

有鉴于此,本发明提供了一种燃烧水洗式半导体废气处理装置,能够提高吸收氧 化分解后废气的处理效率,且保证燃烧腔外壁温度在50度以下。 本发明是通过下述技术方案实现的: 一种燃烧水洗式半导体废气处理装置,包括:燃烧冷却单元、储液槽及填料洗涤 塔; 所述燃烧冷却单元用于处理废气,使得废气高温氧化分解产生酸性气体和中性气 体;所述储液槽用于吸收部分酸性气体,并排出废气中的固体颗粒;所述填料洗涤塔用于吸 收剩余的酸性气体,并排出中性气体; 其中,所述储液槽的顶部设有一个进口接头和一个出口接头;所述储液槽的进口 接头与燃烧冷却单元的出口对接,出口接头与填料洗涤塔的进口对接; 所述储液槽内腔通过隔板顺序分为并列的沉降槽、中和槽和循环水槽,且沉降槽、 中和槽和循环水槽之间的隔板高度均低于储液槽的高度;所述沉降槽与进口接头相对,所 4 CN 111578295 A 说 明 书 2/6 页 述循环水槽与出口接头相对;所述储液槽的顶部安装有二级冷却水汽喷口,二级冷却水汽 喷口的喷液方向与储液槽的气流流向相对; 所述沉降槽的槽底安装有排污泵,用于排放废气里的固体颗粒; 所述中和槽内含有氢氧化钠的碱液,用于对吸收并中和从燃烧冷却单元排出的部 分酸性气体; 所述循环水槽内的溶液为中性或弱碱性,循环水槽内设有循环泵,用于将循环水 槽内的溶液泵出并提供给燃烧冷却单元、储液槽及填料洗涤塔中的用水部件。 进一步的,所述燃烧冷却单元包括:从上到下顺序对接的顶部端盖、双层筒及底部 过渡筒; 所述双层筒的内筒和外筒之间为环形封闭腔,所述环形封闭腔作为水冷腔,双层 筒的底部加工有与所述水冷腔相通的冷却水进口,双层筒的顶部加工有与所述水冷腔相通 的冷却水出口;所述双层筒的内筒内腔作为燃烧腔;燃烧腔内设有温度检测装置; 所述顶部端盖上设有一个甲烷/空气进气管和两个以上废气进气管,废气进气管 用于通入废气与氮气的混合气,且废气进气管的底部向燃烧腔的轴线倾斜设定角度;甲烷/ 空气进气管位于顶部端盖的中心,并沿竖直方向布置;甲烷/空气进气管采用夹套管,夹套 管的内管用于通入甲烷,夹套管的夹层用于通入空气,甲烷/空气进气管和废气进气管均与 所述双层筒的燃烧腔相通,且在甲烷/空气进气管的下方安装有点火器,用于点燃甲烷; 所述底部过渡筒的顶部与双层筒的底部对接;所述底部过渡筒顶部的圆周面上安 装有两个以上氮气进口;所述底部过渡筒中部的圆周面上安装有两个一级冷却水汽喷口; 一级冷却水汽喷口沿底部过渡筒的径向进行喷液;所述氮气进口用于通入氮气,氮气在一 级冷却水汽喷口上方形成氮气隔离层,用于隔绝来自储液槽和一级冷却水汽喷口的湿气; 底部过渡筒的底部与储液槽的进口接头对接。 进一步的,所述底部过渡筒为变径结构,即底部过渡筒为三段筒结构,顶部筒为直 径最大的圆柱筒,中间筒为圆台筒,底部筒为直径最小的圆柱筒;所述顶部筒与双层筒的底 部对接; 所述氮气进口安装在顶部筒的圆周面上;所述一级冷却水汽喷口安装在中间筒的 圆周面上。 进一步的,所述底部过渡筒的内圆周面涂有防腐蚀材料。 进一步的,所述燃烧腔内的甲烷/空气进气管的下方安装有UV火焰检测器,用于检 测甲烷是否燃烧,且UV火焰检测器与提供甲烷的气源和夹套管的内管之间管路上的进气阀 门电性连接,当甲烷未燃烧时,UV火焰检测器控制气源的进气阀门关闭,停止给夹套管的内 管通入甲烷,当甲烷燃烧时,UV火焰检测器不关闭所述气源的进气阀门。 进一步的,所述填料洗涤塔包括:从下到上顺序对接的第一填料筒、第二填料筒、 除沫器及尾气出口筒;所述第一填料筒的底部通过法兰与储液槽的出口接头对接; 所述第一填料筒和第二填料筒内的上部设有均设有喷淋装置,喷淋装置沿竖直方 向向下进行喷液,喷出的液体为循环水槽内的中性或弱碱性溶液,用于吸收从燃烧冷却单 元排出的但未被中和槽吸收的剩余的酸性气体,并对从燃烧冷却单元排出的中性气体进行 降温;第一填料筒和第二填料筒内的下部均充满填料;填料采用PP或PVC鲍尔环,用于增加 喷淋装置喷出的液体与所述剩余的酸性气体的接触时间,使得剩余的酸性气体可完全被吸 5 CN 111578295 A 说 明 书 3/6 页 收;所述除沫器用于对中性气体包含的水汽进行气液分离。 进一步的,所述第一填料筒、第二填料筒的内壁涂有聚丙烯或者PFA材料。 进一步的,所述沉降槽的槽底安装有氮气鼓泡装置,氮气鼓泡装置按设定间隔释 放氮气。 进一步的,所述中和槽内安装有PH检测装置和液位传感器A,所述PH检测装置用于 检测中和槽内溶液的PH值,液位传感器A用于检测中和槽内溶液的高度。 进一步的,所述循环水槽内安装有温度传感器和液位传感器B,所述温度传感器用 于检测循环水槽内的溶液温度,所述液位传感器B用于检测循环水槽内溶液的高度。 有益效果:(1)本发明利用甲烷及空气燃烧产生的高温燃烧使废气在高温条件 (1000℃)下氧化分解,产生的水溶性高温酸性气体通过冷却塔冷却后,部分酸性气体进入 到储液槽进行碱洗中和吸收,同时使废气中夹杂的固体颗粒在储液槽中沉降;剩余的酸性 气体进入填料洗涤塔吸收完全,最终使CVD设备产生的废气去除率达到95%以上,最终排出 的尾气只包含中性气体,基本满足排放到工厂排气管道的要求。 (2)本发明的储液槽分为沉降槽、中和槽和循环水槽,中和槽内含有氢氧化钠的碱 液并设有PH检测装置,以保证中和槽的碱性;中和槽内发生酸奶中和反应后的中性溶液或 弱碱性溶液流入到循环水槽内,由循环槽水内的循环泵将溶液提供给燃烧冷却单元、储液 槽及填料洗涤塔中的用水部件,实现工艺流程中的水循环,并提高了水溶性酸性气体与中 性溶液或弱碱性溶液的接触时间,进而提高了吸收水溶性酸性气体的处理效率。 (3)本发明将水冷腔与燃烧腔结合在一起,结构简单,且保证了燃烧腔外壁温度在 50度以下。 附图说明 图1为本发明的结构组成图; 图2为本发明对废气中的NF3和SF6在不同速率下的处理效率图; 其中,1-夹套管的内管、2-夹套管的夹层、3-废气进气管、4-水冷腔、5-燃烧腔、6- 冷却水进口、7-冷却水出口、8-氮气进口、9-一级冷却水汽喷口、10-储液槽、11-沉降槽、12- 中和槽、13-二级冷却水汽喷口、14-循环水槽、15-喷淋装置、16-填料、17-除沫器、18-尾气 出口筒。