技术摘要:

本发明公开了一种垂直结构深紫外LED芯片的制造方法。具体为:将p‑GaN欧姆接触层利用激光直写工艺加工成网格状结构,并使用了一种高反射率的p型低阻欧姆接触Ni/Al电极与p‑GaN网格进行欧姆接触,形成了较好的欧姆接触。然后通过在Ni/Al p电极导电层与外延层的n‑AlGaN 全部

背景技术:

发光二极管(Light Emitting Diodes,简称“LED”)作为一种新型的高效固态光 源,因其具有效率高、寿命长、节能环保、色彩丰富等特点广泛应用于固态照明、交通、军事 以及医疗等领域。随着LED技术的逐渐成熟和产业化市场化的需要,对LED器件的发光效率 及其他性能也有了更加严格的要求。紫外LED作为LED的一个分支,虽不能照明但具备LED的 所有优势,理论上可以替代所有传统紫外光源,极大地拓展了LED的应用领域。最常见的紫 外线主要是来源于太阳辐射,根据波长可把紫外线分为长波紫外线(ultraviolet A,UVA)、 中波紫外线(ultraviolet B,UVB)和短波紫外线(ultraviolet C,UVC),波长分别为320~ 400nm,280~320nm,100~280nm。能够到达地球表面的紫外线主要包括长波紫外线UVA和中 波紫外线UVB,而短波紫外线UVC基本都被大气中的臭氧层吸收(因此UVC属于日盲区)。 1997年,日亚化学成功研发世界首个发光波长为371nm的GaN基紫外发光LED。2003 年,美国SETi公司开发出波长为280nm的A1GaN基深紫外LED。2014年10月24日,诺贝尔物理 学奖获得者之一天野浩在记者见面会上介绍了自己正在进行的研究,其中包括波长为250 ~350nm左右的深紫外LED。目前深紫外LED芯片是指发光波长在200-350nm范围内的LED芯 片,是进入蓝光时代后的又一项重大突破,其技术逐渐成熟和成本下降将使得紫外LED应用 更加广泛。 深紫外光被广泛应用于水净化、空气净化、紫外通讯、食品加工保鲜、甲醛处理、生 化检测以及医疗等多个领域,而过去该波段光源主要由汞灯提供,而LED灯在环保、节能、轻 便等方面均远远优于传统汞灯,具有极大的市场和全新的应用场景。随着紫外LED的发光功 率的提升和成本的下降,未来紫外LED的应用会更加广泛,比目前的蓝光LED更加突出,将成 为本世纪最具影响力的半导体产品之一。近年来国外已有少量深紫外LED芯片出售,其售价 是普通蓝光LED芯片的1000倍以上,国内该领域仍处于研发阶段,尚无产品出售。 尽管深紫外LED比紫外灯更具有成本效益和环保性,由于其光输出功率低,无法轻 易取代紫外灯。由于AlGaN基深紫外LED芯片中光提取效率(LEE)低且外延结晶缺陷高,导致 其光输出功率和外量子效率(EQE)低。随着发射波长的减小,平行于蓝宝石c面传播的横磁 (TM)偏振光占主要部分,从多量子阱传播路径较长,光损耗较大而导致光提取效率降低,同 时高阻值的AlGaN层和芯片内部倾斜角引起的电流拥挤现象也会影响TM偏振光的传播。

技术实现要素:

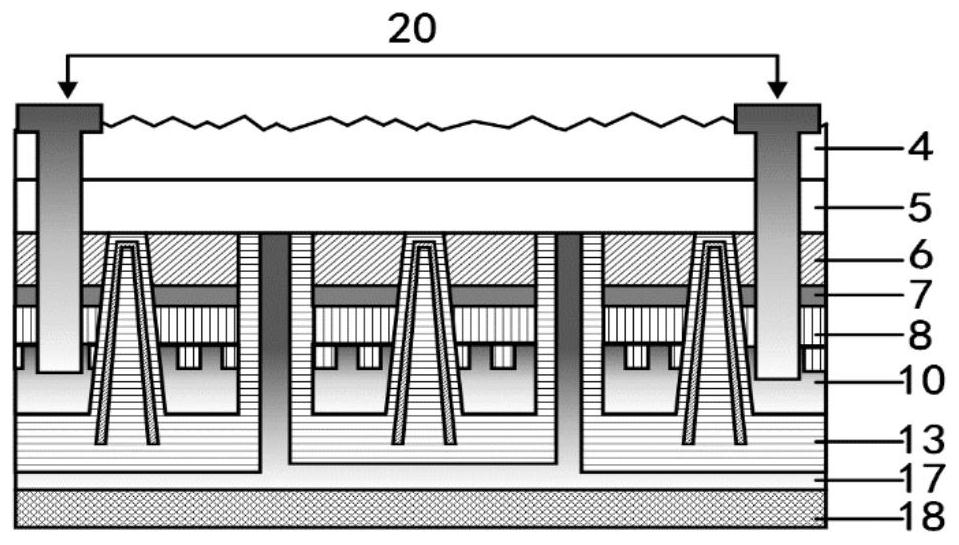

本发明所要解决的技术问题在于提供一种垂直结构深紫外LED芯片的制造方法, 进一步提升了垂直结构深紫外LED芯片的出光效率。 为了解决上述技术问题,本发明采用以下技术方案: 4 CN 111599906 A 说 明 书 2/6 页 一种垂直结构深紫外LED芯片的制造方法,具体包括以下步骤: S1 .在蓝宝石衬底(1)上生长外延层,形成LED外延片,所述外延层包括自下而上 AlN层(2),AlGaN层(3),Si掺杂n-AlGaN层(4),n-AlGaN层(5),AlGaN/AlGa多量子阱有源层 (MQW)(6),电子阻挡层(EBL)(7),Mg掺杂p-AlGaN层(8),p-GaN欧姆接触层(9); S2.清洗步骤S1所得LED外延片,在LED外延片的p-GaN欧姆接触层(9)上表面利用 激光直写工艺将所述p-GaN欧姆接触层(9)加工为网格状结构; S3.在S2所得网格状结构的p-GaN欧姆接触层(9)上表面沉积Ni/Al p电极导电层 (10); S4.在S3所得Ni/Al p电极导电层(10)上刻蚀n型通孔阵列(11),所述n型通孔深度 直至n-AlGaN层(5); S5.在S3所得Ni/Al p电极导电层(10)上刻蚀沟槽阵列(12),所述沟槽是侧面为等 腰梯形的梯形体,上宽下窄,位于两个所述n型通孔之间且与两个所述n型通孔距离相等,每 六条所述沟槽以所述n型通孔为中心环绕成正六边形,整体呈蜂窝状结构,所述沟槽深度直 至n-AlGaN层(5); S6.在沟槽(12)内和上方、Ni/Al p电极导电层(10)上表面以及n型通孔(11)内和 上方沉积整层SiO2绝缘层(13),再在所述SiO2绝缘层(13)上表面n型通孔(11)对应位置刻蚀 n型接触孔阵列(14),所述n型接触孔(14)与所述n型通孔(11)为同圆心,直径比所述n型通 孔(11)小,刻蚀深度直至所述n-AlGaN层(5); S7.在S6所得SiO2绝缘层(13)上表面刻蚀内反射器沟槽阵列(15),所述内反射器 沟槽嵌入在S5得到的所述沟槽内,所述内反射器沟槽侧壁和底部分别与所述沟槽侧壁和底 部平行,以所述SiO2绝缘层(13)隔开,所述反射器沟槽深度直至所述n-AlGaN层(5); S8.在S7所得内反射器沟槽壁表面沉积金属Al(16)作为反射镜,然后在S7剩余的 所述SiO2绝缘层(13)上表面和所述内反射器沟槽阵列(15)内和上方继续沉积整层SiO2绝缘 层; S9.在S8所得SiO2绝缘层上和n型接触孔(14)内沉积n电极金属层(17),所述n电极 金属层(17)与n-AlGaN层(5)直接接触,形成深紫外LED芯片基片; S10.在S9所得深紫外LED芯片基片晶圆键合到载体晶圆(18)上,然后剥离去除蓝 宝石衬底(1)、AlN层(2)和AlGaN层(3),暴露出Si掺杂n-AlGaN层(4); S11 .使用HCl溶液清洗S10得到的深紫外LED芯片基片,除去剥离过程中的金属残 留物,再对Si掺杂n-AlGaN层(4)进行表面粗化; S12.在粗化后的Si掺杂n-AlGaN层上进行p电极孔(19)的刻蚀,p电极孔(19)深度 直至Ni/Al p电极导电层(10); S13.在p电极孔(19)内沉积p电极(20)即得深紫外LED芯片。 按上述方案,所述S2中网格状结构为线宽为1.1~1.2μm,边长为7~8μm的矩形阵 列。 按上述方案,所述S2中激光功率为180~220μj/mm2,激光直写扫描速度为180~ 220mm/s。 按上述方案,所述S4中n型通孔阵列(11)中n型通孔直径为2.6~2.8μm,所述S6中n 型接触孔阵列(14)中n型接触孔直径2.1~2.3μm,所述n型通孔圆心间距6~7μm。 5 CN 111599906 A 说 明 书 3/6 页 按上述方案,所述S5中,梯形体的侧面与底面的夹角为25-35°,等腰梯形侧面的下 窄边宽小于1μm。 按上述方案,所述S7中内反射器沟槽与所述S5中沟槽侧壁之间的SiO2绝缘层厚度 为40~360nm,底部之间的SiO2绝缘层厚度为40~360nm。 按上述方案,所述Mg掺杂p-AlGaN层(8)中的Al组分含量大于45%。 按上述方案,所述S8中金属Al厚度为50~150nm。 按上述方案,所述S3中,Ni/Al p电极导电层(10)中Ni厚度为0.4~0.6nm;Al厚度 为190~210nm。 按上述方案,所述n电极金属层采用Ti/Al/Ni/Au结构,且金属层的厚度分别为20 ~40nm/50~150nm/20~40nm/600~1400nm。 按上述方案,所述S1中,蓝宝石衬底自下而上生长的外延层为2.75~3.25μm的AlN 层,175~225nm的Al0.45Ga0.55N层,2.25~2.75μm的Si掺杂n-Al0.7Ga0.3N层,0.4~0.6μm的n- Al0.6Ga0.4N层,5对总厚度105~135nm的Al0.4Ga0.6N/Al0.64Ga0.36多量子阱有源层(MQW),45~ 55nm的Mg掺杂p-AlGaN欧姆接触层,5~8nm的p-GaN欧姆接触层。 按上述方案,所述S3得到的Ni/Al p电极导电层(10),先采用磁控溅射工艺溅射Ni 薄层,再进行快速热退火工艺,最后采用电子束蒸发工艺蒸镀Al金属层形成Ni/Al结构。 按上述方案,S11中采用湿法刻蚀工艺表面粗化工艺对n-AlGaN层进行表面粗化, 具体为:采用1~5mol/L的KOH溶液在30~60℃条件下对n-AlGaN层表面进行8~15min的表 面粗糙化。 按上述方案,所述S10中晶圆键合方式为Au-In键合,n电极金属层(17)中最外层选 择Au,然后在n电极金属层(17)的Au层表面沉积In层,实现Au-In键合,然后在200~250℃、 1800~2200kg压力下通过热压缩将整个LED芯片基片晶圆键合到载体晶圆上。 本发明的有益效果为: 1 .本发明用网格状透明p-GaN层取代传统深紫外LED中的p-GaN层,并使用了一种 高反射率的p型低阻欧姆接触Ni/Al电极与p-GaN网格进行欧姆接触,形成了较好的欧姆接 触;此外,网格化的p-GaN层线宽极小、遮光率较低,也避免了整层p-GaN结构的吸光特性,大 大增强了深紫外发光二极管中的LEE,改善了芯片工作时的热效应。 2.本发明通过在Ni/Al p电极导电层和n-AlGaN层之间刻蚀沟槽阵列和内反射镜 沟槽阵列,得到蜂窝状结构,Al层作为反射镜沉积在内反射镜沟槽侧壁,从而得到蜂窝状内 反射器结构,实现了对LED有源层横向传播光子的出射,有利于减少有深紫外LED芯片中源 区的损失,大大提高了芯片的光提取效率。 3.通过在Ni/Al p电极导电层和n-AlGaN层之间刻蚀n型通孔阵列和n型接触孔阵 列,n电极金属位于外延层下面并通过n型接触孔与n-AlGaN层的Ga极性面实现接触,再通过 刻蚀工艺暴露p电极孔后蒸镀p电极以形成焊盘,n型和p型金属层在空间上被绝缘层阻隔 开,由于n-AlGaN层的Ga极性面与电极金属层具有更好地欧姆接触性能,解决了常规垂直结 构深紫外LED芯片中n-AlGaN层的N极性面不易与金属形成低阻欧姆接触的问题。 附图说明 图1是本发明实施例提供的一种深紫外LED芯片三维结构图; 6 CN 111599906 A 说 明 书 4/6 页 图2是本发明实施例提供的一种深紫外LED芯片蓝宝石衬底上生长的外延结构示 意图; 图3是本发明实施例提供的一种深紫外LED芯片利用激光直写工艺加工高透光率 p-GaN网格结构示意图; 图4是本发明实施例提供的一种深紫外LED芯片p电极导电层结构示意图; 图5是本发明实施例提供的一种深紫外LED芯片刻蚀n型通孔结构示意图; 图6是本发明实施例提供的一种深紫外LED芯片刻蚀n型通孔阵列顶视图; 图7是本发明实施例提供的一种深紫外LED芯片n型通孔周边沟槽阵列结构示意 图; 图8是本发明实施例提供的一种深紫外LED芯片n型通孔周边沟槽阵列呈蜂窝状顶 视图; 图9是本发明实施例提供的一种深紫外LED芯片第一次蒸镀整层SiO2绝缘层结构 示意图; 图10是本发明实施例提供的一种深紫外LED芯片刻蚀n型接触孔结构示意图; 图11是本发明实施例提供的一种深紫外LED芯片刻蚀内反射器沟槽阵列结构示意 图; 图12是本发明实施例提供的一种深紫外LED芯片沉积金属Al反射镜结构示意图; 图13是本发明实施例提供的一种深紫外LED芯片第二次蒸镀整层SiO2绝缘层结构 示意图; 图14是本发明实施例提供的一种深紫外LED芯片的内反射器阵列结构顶视图; 图15是本发明实施例提供的一种深紫外LED芯片蒸镀或溅射n电极金属层结构示 意图; 图16是本发明实施例提供的一种深紫外LED芯片蓝宝石衬底上表面沉积键合金属 进行晶圆键合结构示意图; 图17是本发明实施例提供的一种深紫外LED芯片激光剥离工艺去除蓝宝石衬底后 的芯片结构示意图; 图18是本发明实施例提供的一种深紫外LED芯片湿法刻蚀粗化示意图; 图19是本发明实施例提供的一种深紫外LED芯片刻蚀p电极孔结构示意图; 图20是本发明实施例提供的一种深紫外LED芯片在p电极孔内沉积p电极结构示意 图; 图21是本发明实施例提供的一种深紫外LED芯片在p电极孔内沉积p电极顶视图。 其中,图中: 1-蓝宝石衬底,2-AlN层,3-AlGaN层,4-Si掺杂n-AlGaN层,5-n-AlGaN层,6-AlGaN/ AlGa多量子阱有源层(MQW),7-电子阻挡层(EBL),8-Mg掺杂p-AlGaN层,9-p-GaN欧姆接触 层,10-Ni/Al p电极导电层,11-n型通孔阵列,12-沟槽阵列,13-SiO2绝缘层,14-n型接触孔 阵列,15-内反射器沟槽阵列,16-金属Al,17-n电极金属层,18-载体晶圆,19-p电极孔,20-p 电极。 7 CN 111599906 A 说 明 书 5/6 页