技术摘要:

本发明涉及自动加工技术领域,具体是涉及一种高强度自紧固钢结构接头的销轴锥环加工设备,包括有机架、墩粗机构、搬运机构、车削机构、收集组件和控制器;墩粗机构和车削机构分别设置在机架上端两侧,搬运机构设置在墩粗机构和车削机构间同时与墩粗机构输出端及车削机 全部

背景技术:

钢结构的焊接连接因具有对钢材的任何方位、角度和形状都可以直接连接,不削 弱构件截面,节约钢材,构造简单,制造方便,连接的刚度大,密封性能好,宜采用自动化作 业,生产效率高等优点而被广泛应用。焊接连接是通过电弧产生的热量使焊条和焊件局部 熔化,经冷却凝结成焊缝,从而将焊件连接成一体。在高温焊接冷却过程中,焊缝附近的钢 材因高温作用形成热影响区,由于不均匀的高温和冷却使结构产生残余应力和残余变形而 变脆,对钢结构的承载力、刚度和使用性能有一定影响。 而且在某些极端环境(如操作空间小、接头强度要求高)的情况下,常规的任何技 术都无法简单实现固化。 而目前在国内已申请的相关专利中,没有专门针对狭窄空间焊接的现有技术,因 而市场上需要一种适用于狭窄空间、结合强度高、稳定性好、自紧固、安装方便的钢结构。 中国专利CN201811378426.5公开了一种高强度自紧固的钢结构接头及其制造方 法,其中需要将钢结构柱体如图1自左向右所示地依次制成三种状态。消耗大量人力,且生 产效率较低。

技术实现要素:

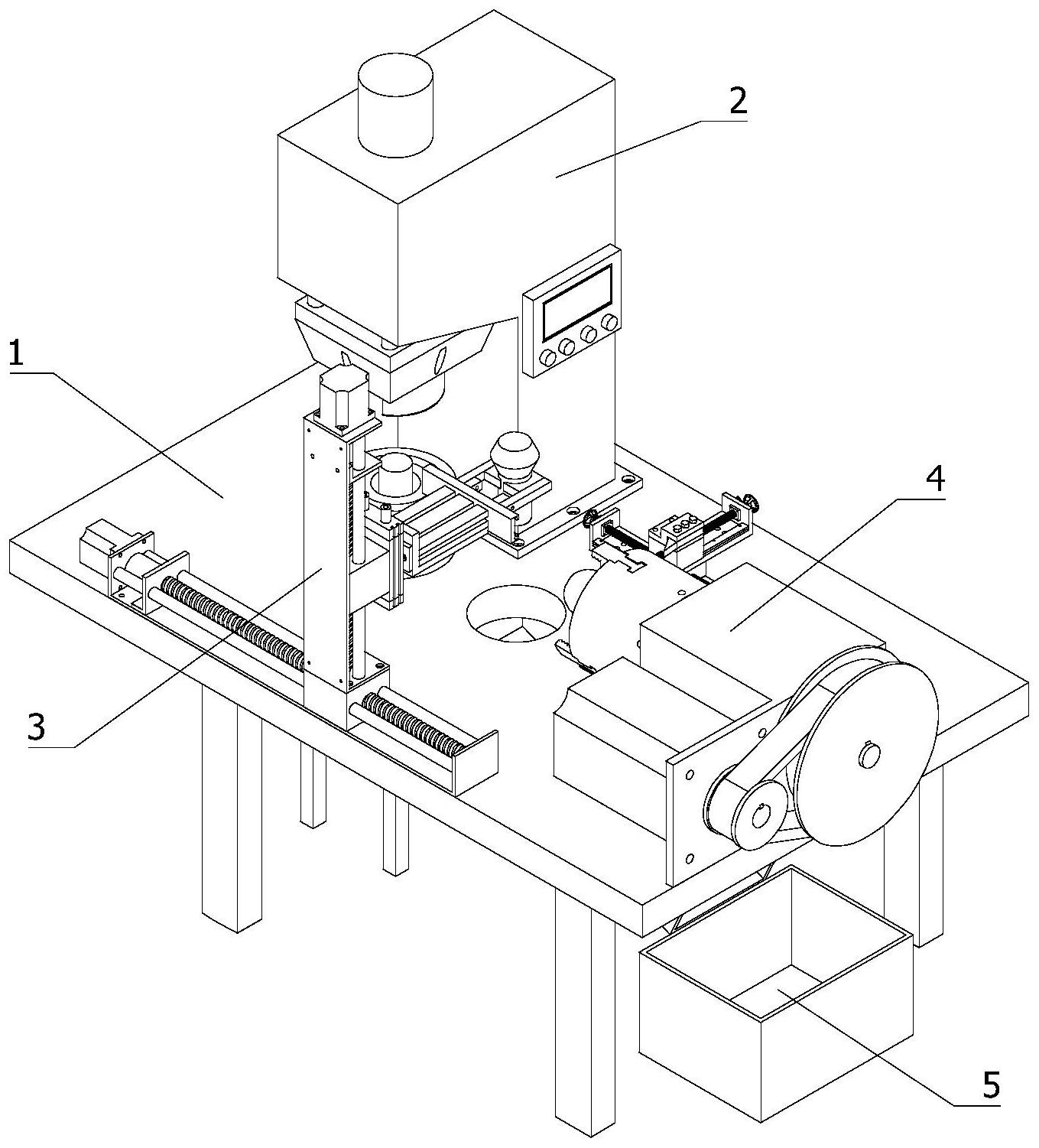

本发明所要解决的技术问题是提供一种高强度自紧固钢结构接头的销轴锥环加 工设备,该技术方案解决了上述问题,自动化程度高,大大提高了工作效率,有效节省了人 力成本,结构简单,成本低。 为解决上述技术问题,本发明提供以下技术方案: 一种高强度自紧固钢结构接头的销轴锥环加工设备,其特征在于,包括有机架、墩粗机 构、搬运机构、车削机构、收集组件和控制器; 墩粗机构和车削机构分别设置在机架上端两侧,搬运机构设置在墩粗机构和车削机构 间同时与墩粗机构输出端及车削机构输入端连接,收集组件设置在机架底部且输入端与机 架上位于墩粗机构、车削机构之间的通孔连接,墩粗机构、搬运机构、车削机构均与控制器 电连接。 作为一种高强度自紧固钢结构接头的销轴锥环加工设备的一种优选方案,所述墩 粗机构包括有墩粗机、弧形插头、工件治具、工件插槽、弧形定位槽和顶出组件;墩粗机安装 在机架上,弧形插头围绕墩粗机输出端轴线设置在墩粗机输出端底部,工件治具安装在机 架上并位于弧形插头正下方与其处于同一轴线位置,工件插槽开设在工件治具中央位置, 工件插槽由底部的柱体段和上端的球体段组成,工件插槽底部的直径和工件直径契合,弧 形定位槽环绕工件插槽设置在工件治具上端,工作状态下弧形插头和弧形定位槽相互配 4 CN 111570829 A 说 明 书 2/5 页 合,顶出组件安装机架底部且输出端可通过工件治具底部通孔从工件插槽内向上顶出,墩 粗机、顶出组件均与控制器电连接。 作为一种高强度自紧固钢结构接头的销轴锥环加工设备的一种优选方案,所述搬 运机构包括有第一直线驱动器、第二直线驱动器、第一旋转驱动器、夹紧气缸和夹爪;第一 直线驱动器固定安装在机架上且工作端运动方向水平设置,第二直线驱动器安装在第一直 线驱动器工作端上且自身的工作端运动方向竖直设置,第一旋转驱动器安装在第二直线驱 动器的工作端上,夹紧气缸安装在第一旋转驱动器的工作端上,夹爪对称地安装在夹紧气 缸的工作端上,夹爪内侧结构与墩粗后的工件球面底部结构契合,第一直线驱动器、第二直 线驱动器、第一旋转驱动器、夹紧气缸均与控制器电连接。 作为一种高强度自紧固钢结构接头的销轴锥环加工设备的一种优选方案,所述车 削机构包括有旋转驱动组件、夹紧组件和进刀组件;旋转驱动组件安装在机架上远离墩粗 机构的一侧,夹紧组件可旋转地设置在旋转驱动组件朝向墩粗机构方向的一面上,进刀组 件安装在机架上并位于旋转驱动组件一侧,旋转驱动组件、夹紧组件和进刀组件均与控制 器电连接。 作为一种高强度自紧固钢结构接头的销轴锥环加工设备的一种优选方案,所述旋 转驱动组件包括有固定架、第二旋转驱动器、同步带传动副和旋转插头;固定架安装在机架 上远离墩粗机构方向的一端,第二旋转驱动器安装在固定架上,同步带传动副输入端与第 二旋转驱动器输出端固定连接,同步带传动副输出端与旋转插头输入端连接,旋转插头与 夹紧组件固定连接,第二旋转驱动器与控制器电连接。 作为一种高强度自紧固钢结构接头的销轴锥环加工设备的一种优选方案,所述进 刀组件包括有十字滑台、刀架和刀头;十字滑台安装在机架上并位于旋转驱动组件的一侧, 刀架安装在十字滑台的工作端上,刀头可拆卸地安装在刀架上,十字滑台与控制器电连接。 作为一种高强度自紧固钢结构接头的销轴锥环加工设备的一种优选方案,所述收 集组件包括有落料轨道和收集箱;落料轨道顶部位于机架端面通孔下方,收集箱放置在落 料轨道输出端下方。 本发明与现有技术相比具有的有益效果是: 工作人员先将由钢材料支撑的柱体插接到墩粗机构的治具内,然后通过控制器驱动墩 粗机构将柱体上端墩粗成近似于球体的形状。然后控制器驱动搬运机构将墩粗机构治具上 的工件取出并将其下端旋转插入到车削机构工作端处夹紧。然后控制器控制车削机构对工 件上端进行车削作业使其形成锥面结构。然后控制器再控制搬运机构将车削机构上完成加 工的工件取出运送到机架上的通孔上方。然后搬运机构松开使工件在重力作用下通过机架 端面通孔落入到收集组件内完成收集。 1、自动化程度高,大大提高了工作效率; 2、有效节省了人力成本; 3、结构简单,成本低。 附图说明 图1为本发明所加工的的工件三状态示意图; 图2为本发明的立体图; 5 CN 111570829 A 说 明 书 3/5 页 图3为本发明的墩粗机构局部立体图一; 图4为本发明的墩粗机构局部立体图二; 图5为本发明的搬运机构立体图; 图6为本发明的车削机构立体图; 图7为本发明的旋转驱动组件立体图; 图8为本发明的进刀机构立体图; 图9为本发明的正视图。 图中标号为: 1、机架; 2、墩粗机构;2a、墩粗机;2b、弧形插头;2c、工件治具;2d、工件插槽;2e、弧形定位槽; 2f、顶出组件; 3、搬运机构;3a、第一直线驱动器;3b、第二直线驱动器;3c、第一旋转驱动器;3d、夹紧 气缸;3e、夹爪; 4、车削机构;4a、旋转驱动组件;4a1、固定架;4a2、第二旋转驱动器;4a3、同步带传动 副;4a4、旋转插头;4b、夹紧组件;4c、进刀组件;4c1、十字滑台;4c2、刀架;4c3、刀头; 5、收集组件;5a、落料轨道;5b、收集箱。