技术摘要:

本发明公开了一种油墨转移介质用的气垫层及其制备方法和用途,所述气垫层具有由微球体胶囊发泡硫化橡胶组分形成的全闭微孔结构,所述气垫层在1060Kpa的负荷下,压缩距离为0.12‑0.24mm;在2060Kpa的负荷下,压缩距离为0.20‑0.24mm。根据本发明提供的油墨转移介质安全 全部

背景技术:

在胶印印刷的领域中,可使用油墨转移介质缠绕到转印滚筒上,从而可以将印版 上的油墨转移到承印物的表面,目前随着印刷业的发展,对油墨转移介质的性能要求也越 来越高。 油墨转移介质的气垫层以及面胶层等都包含有橡胶组分,因此对橡胶组分的硫化 过程直接影响到油墨转移介质的使用,是十分重要的一环节,目前油墨转移介质的硫化过 程都是通过将气垫层以及面胶层的浆料涂布至基材层上,采用的是无压力发泡硫化工艺, 当采用将气垫层以及面胶层压成薄片再拼压至基材层上时的压延新工艺,为解决布层间的 结合力,硫化时需施加一定压力,压力控制不当就会造成发泡层中微球体的变形,影响橡皮 布的可压缩性能,造成产品的报废。因此,提供一种油墨转移介质的硫化设备及其硫化方法 和用途十分重要。

技术实现要素:

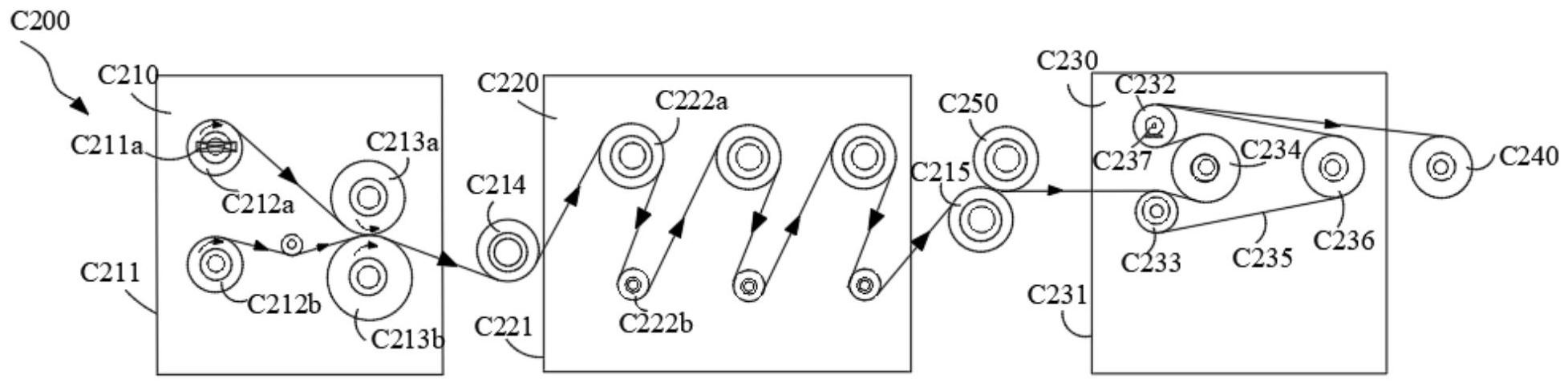

鉴于以上所述现有技术的缺点,本发明的目的之一在于提供油墨转移介质的硫化 设备,所述硫化设备可以适用于油墨转移介质的压延工艺,其硫化后的油墨转移介质的压 缩性能强、强度高、层间附着力大、平整度理想,且安全环保。 本发明的另一个目的在于提供油墨转移介质的硫化方法。 本发明的另一个目的在于提供一种油墨转移介质的硫化设备在油墨转移介质的 压延工艺中的用途。 为实现上述目的及其他相关目的,本发明第一方面提供了一种油墨转移介质的硫 化设备,其特征在于,所述硫化设备包括:第一硫化单元;第二硫化单元,设置于所述第一硫 化单元之后,其中,所述第二硫化单元包括,输送组件,输送第一硫化单元硫化后的油墨转 移介质;张紧组件,设置于所述输送组件之后,以张紧所述第一硫化单元硫化后的油墨转移 介质;硫化组件,设置于所述张紧组件之后,以加热硫化所述第一硫化单元硫化后的油墨转 移介质,得到一第二单元硫化的油墨转移介质;接收组件,设置于所述硫化组件之后,以接 收所述第二单元硫化的油墨转移介质。 在本发明的一些实施例中,所述输送组件包括,输送机架,放卷组件,转动设置于 所述输送机架上,所述放卷组件包括一纠偏器;压紧组件,转动设置于所述输送机架上,并 位于所述放卷组件之后,所述压紧组件包括,第一压紧辊筒,转动设置于所述输送机架上; 第二压紧辊筒,转动设置于所述输送机架上,并位于所述第一压紧辊筒的下方,与所述第一 压紧辊筒之间的具有1-20mm的辊间距;转向组件,位于所述压紧组件之后。 在本发明的一些实施例中,所述张紧机构包括多个张紧辊筒,所述多个张紧辊筒 4 CN 111571885 A 说 明 书 2/9 页 转动设置于一张紧机架上。 在本发明的一些实施例中,所述油墨转移介质用的硫化装置还包括,消泡组件,设 置于所述张紧组件和所述硫化组件之间,以消除所述第一硫化单元硫化后的油墨转移介质 中的气泡。 在本发明的一些实施例中,所述硫化组件包括,硫化机架,第一硫化调节辊,转动 设置于所述硫化机架上,第二硫化调节辊,转动设置于所述硫化机架上,并位于所述第一硫 化调节辊的下方,与所述第一硫化调节辊具有1-100mm的辊间距;硫化鼓,转动设置于所述 硫化机架上,并位于所述第一硫化调节辊和所述第二硫化调节辊之后,所述硫化鼓的一侧 弧面外设有的导热钢板,并与所述硫化鼓之间具有2-4mm;伸长辊,转动设置于所述硫化机 架上,并位于所述硫化鼓之后;动力装置,设置于所述第一硫化调节辊上。 本发明第二方面提供了一种油墨转移介质的硫化方法,包括以下步骤:对待硫化 的油墨转移介质进行第一阶段硫化;对所述第一阶段硫化后的油墨转移介质进行第二阶段 硫化,其中,所述第二阶段硫化包括,输送所述第一阶段硫化后的油墨转移介质;张紧所述 第一阶段硫化后的油墨转移介质;加热硫化所述第一阶段硫化后的油墨转移介质,得到第 二阶段硫化的油墨转移介质;接收所述第二阶段硫化的油墨转移介质。 在本发明的一些实施例中,所述第一阶段硫化包括,输送所述待硫化的油墨转移 介质;加热硫化所述待硫化的油墨转移介质,得到一第一阶段硫化的油墨转移介质;接收所 述第一阶段硫化的油墨转移介质;其中,所述加热硫化包括多个不同的硫化温度。 在本发明的一些实施例中,所述第一阶段硫化的所述硫化温度包括:第一硫化温 度,所述第一硫化温度为85-100℃;第二硫化温度,所述第二硫化温度为100-130℃;第三硫 化温度,所述第三硫化温度为130-160℃。 在本发明的一些实施例中,所述第一阶段硫化的硫化参数选自以下项中的至少一 项,压力为0-8kg;时间为5-15h。 在本发明的一些实施例中,所述第二阶段硫化的硫化参数选自以下项中的至少一 项,温度为140℃-160℃;压力为3-8kg;时间为8-24h。 本发明第三方面一种油墨转移介质的硫化设备在油墨转移介质的压延工艺中的 用途。 如上所述,本发明提供了一种油墨转移介质的硫化设备和硫化方法和用途。所述 油墨转移介质的硫化设备利用多个硫化过程对所述油墨转移介质进行多次硫化,分别实现 对所述油墨转移介质的气垫层进行发泡硫化和对所述面胶层进行整体硫化,特别在采用压 延工艺制备所述油墨转移介质时,可以充分保证所述油墨转移介质的压缩性能强、强度高、 层间附着力大、平整度理想,且安全环保。此外,包含本发明提供的气垫层的油墨转移介质 有机溶剂残留量小于等于0.1PPM,产品的合格率高,而且避免了资源浪费和环境污染问题, 改善了工作环境,在使用时稳定性好、强度大、回弹性好,印刷速度可达到1.5万印的高速印 刷。其他的特征、益处可以参考本发明公开的权利要求和说明书在内的内容。 附图说明 图1显示为本发明提供的油墨转移介质的在使用时的示意图。 图2显示为本发明提供的油墨转移介质的一具体实施例的结构示意图。 5 CN 111571885 A 说 明 书 3/9 页 图3显示为本发明提供的油墨转移介质的另一具体实施例的结构示意图。 图4显示为本发明提供的油墨转移介质中的气垫层泡孔结构示意图。 图5显示为本发明提供的油墨转移介质中的气垫层在放大100倍时的光学显微镜 图。 图6显示为图5中方框部分在放大1000倍时的光学显微镜图。 图7显示为本发明提供的油墨转移介质中的面胶层的粗糙度。 图8显示为本发明提供的油墨转移介质中的面胶层的外观直视图。 图9显示为本发明提供的硫化设备第一硫化单元的结构示意图。 图10显示为本发明提供的硫化设备第二硫化单元的结构示意图。 图11显示为本发明提供的硫化方法的流程示意图。 图12显示为图11中第一阶段硫化方法的流程示意图。 图13显示为图11中第二阶段硫化方法的流程示意图。