技术摘要:

本发明提供发泡成型体及其制造方法,该发泡成型体包含树脂且具备表面层、压缩变形层以及发泡层,其特征在于,上述表面层的厚度为0.1~5.0mm;上述压缩变形层位于上述表面层与上述发泡层之间;构成上述压缩变形层的发泡颗粒的平均H/L为0.5以下(H为压缩方向长度,L为与压 全部

背景技术:

由树脂形成的发泡成型体作为现有的实心树脂材料和金属材料的替代材料被用 作汽车或电子设备的部件、容器的结构材料。作为这些发泡成型体的特点,有低密度、高绝 热性、缓冲性,主要是这些特性得到了有效利用。另一方面,这些发泡成型体由于为低密度, 因此耐冲击性、耐擦伤性比不上现有的实心树脂材料,应用范围一直以来受到限制。 另外,发泡成型体通过珠粒发泡成型法、挤出发泡成型法而形成,分别形成有珠粒 发泡颗粒熔合而成的珠粒痕迹、转印了发泡成型时所投入的水蒸气孔的结构的表面,不能 表现出实心树脂材料所具有的表面平滑。 作为对发泡成型体赋予耐冲击性、耐擦伤性的方法,已知有如专利文献1所示那样 将发泡成型体表面熔融来形成无发泡层的方法。其中公开了以下内容:该表面熔融成型法 中,利用经加热的金属板或者经加热的模具将发泡层的表面熔融,通过珠粒发泡压力或者 来自外部的加压而成型出一定厚度的无发泡层,改善表面的耐划伤性和刚性,得到设计面。 另外,作为赋予表面平滑性的方法,已知有如专利文献2所示那样在发泡成型体表 面形成压缩层的方法。其中公开了以下内容:该方法中,通过在表面形成压缩层,强度增高, 表面平滑,外观品质变好。 另外,作为赋予美观性的方法,公开了如专利文献3所示那样与表皮材料组合并在 表皮材料与发泡层的界面形成压缩层的方法。 现有技术文献 专利文献 专利文献1:日本特开平7-285141号公报 专利文献2:日本特开平8-267485公报 专利文献3:日本特开2014-208418号公报

技术实现要素:

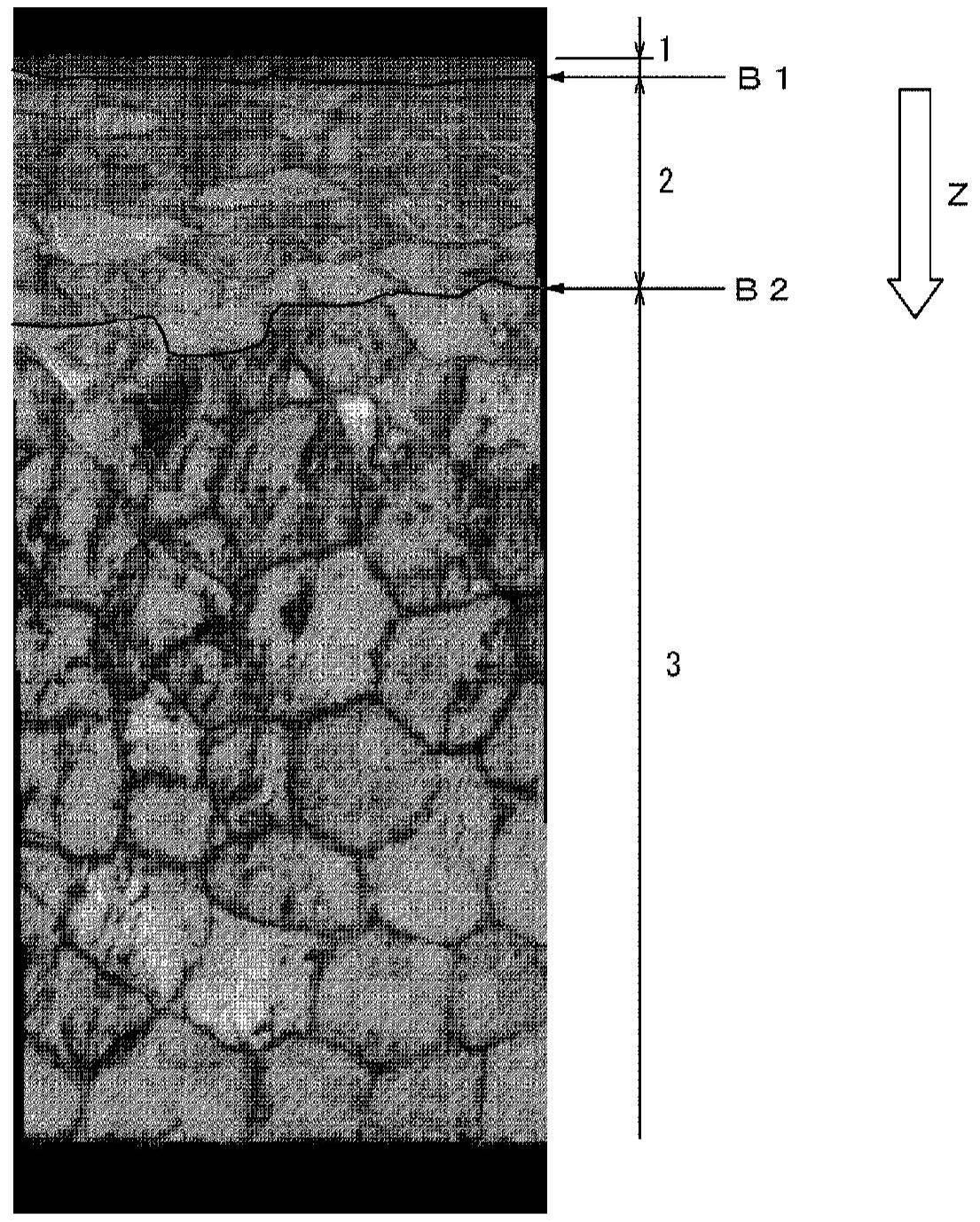

发明所要解决的课题 但是,在专利文献1所示的方法中,形成无发泡层后的表面由于在形成无发泡层的 熔融时的热传导而被同时加热至无发泡层的下部的发泡层,在冷却时该发泡成型体会发生 收缩变形。因此,在发泡成型体表面得不到充分的模具追随性,得不到高级的质感。 另外,通过专利文献2所述的压缩层的形成可得到良好的表面平滑性,但另一方 面,由于未形成熔融层,因此构成发泡层的预发泡颗粒间的界面的龟甲花纹残留在发泡成 型体表面,模具追随性显著降低。另外,在存在于预发泡颗粒的内部的气泡的影响下,发泡 层外观的光散射性增强,得不到光泽面,因此发泡成型体表面得不到充分的美观性。 此外,在专利文献3所述的与表皮材料组合的情况下,若使用纤维增强材料、装饰 3 CN 111587172 A 说 明 书 2/25 页 膜、无纺布等厚度薄的表皮材料,则模具追随性差的发泡成型体表面的起伏或预发泡颗粒 花纹等的凹凸会转印至表皮材料,具有表皮材料所具有的质感降低的问题。 另外,进行在常规的热压下使发泡体表面熔融同时进行压缩来形成表面层和压缩 变形层的操作的情况下,通过表面层的预热,包含空气的压缩变形层在冷却时会发生收缩 和变形,因此得不到平滑的表面层,具有经设计的表面(下文中称为“设计面”)的模具追随 性降低的问题。 因此,本发明所要解决的课题在于提供一种发泡成型体,其难以利用现有的成型 加工得到,表面平滑性高,设计面的模具追随性优异,并且刚性也优异。 用于解决课题的手段 本发明人进行了深入研究,结果发现,通过使用具有特定硬度的预发泡颗粒,对设 计面形成用的表面模具进行预加热,在形成有使存在于加热面侧的发泡颗粒溶解的部位、 以及使发泡颗粒软化的部位的状态下进行压缩,可选择性地形成由软化的发泡颗粒构成的 压缩变形层,通过将赋予至该压缩变形层的压缩率控制在规定比例,压缩变形层发挥出缓 冲层的作用,能够对设计面赋予高模具追随性而不会将与未被压缩的发泡颗粒的冷却相伴 的发泡层的收缩应力传播至表面层,还能够维持优异的刚性。 即,本发明如下所述。 [1] 一种发泡成型体,其包含树脂且具备表面层、压缩变形层以及发泡层,其特征在 于, 上述表面层的厚度为0.1~5.0mm, 上述压缩变形层位于上述表面层与上述发泡层之间, 构成上述压缩变形层的发泡颗粒的平均H/L(H为压缩方向长度,L为与压缩方向垂 直的方向的长度)为0.5以下, 构成上述发泡层的发泡颗粒的发泡倍率为3.0倍以上且小于30倍。 [2] 如[1]中所述的发泡成型体,其中,表面层和发泡层含有相同种类的树脂。 [3] 如[1]~[2]中任一项所述的发泡成型体,其中,上述表面层的上表面的映射性为 30%以上。 [4] 如[1]~[3]中任一项所述的发泡成型体,其中,上述表面层赋予了褶皱形状。 [5] 如[1]~[4]中任一项所述的发泡成型体,其中,该发泡成型体作为发动机罩或发 动机底盖使用。 [6] 如[1]~[5]中任一项所述的发泡成型体,其中,上述树脂是熔点为145℃以上的结 晶性树脂、或玻璃化转变温度为145℃以上的非晶性树脂。 [7] 如[1]~[6]中任一项所述的发泡成型体,其中,上述树脂为聚酰胺。 4 CN 111587172 A 说 明 书 3/25 页 [8] [1]~[7]中任一项所述的发泡成型体的制造方法,其特征在于,该制造方法包括 下述工序: 使包含树脂的预发泡颗粒发泡并熔合,形成含有由发泡颗粒构成的发泡层的发泡 体的工序; 将发泡成型用模具加热至上述树脂的玻璃化转变点(Tg)或熔点以上的温度,将上 述发泡体配置在该发泡成型用模具的内部,进行预加热的工序; 利用加压机构将上述发泡体压缩成模具尺寸,形成表面层和压缩变形层的工序; 以及 将上述模具冷却,使上述表面层固化,得到发泡成型体的工序。 [9] [1]~[7]中任一项所述的发泡成型体的制造方法,其特征在于,该制造方法包括 下述工序: 将包含树脂的预发泡颗粒填充在发泡成型用模具的内部的工序; 将使上述预发泡颗粒熔合的温度的热介质投入至上述模具的内部,使上述预发泡 颗粒发泡并熔合,形成含有由发泡颗粒构成的发泡层的发泡体的工序; 将上述模具加热至上述树脂的Tg或熔点以上的温度,对上述发泡体进行预加热的 工序; 利用加压机构将上述发泡体压缩成模具尺寸,形成表面层和压缩变形层的工序; 以及 将上述模具冷却,使上述表面层固化,得到发泡成型体的工序。 发明的效果 根据本发明,能够提供表面的平滑性高、设计面的模具追随性优异、并且刚性也优 异的发泡成型体及其制造方法。 附图说明 图1是示出本发明的一个实施方式的发泡成型体的压缩方向截面图的一例的图。 图2是示出构成本发明的一个实施方式的发泡成型体的发泡颗粒的H/L的一例的 图。 图3是示出构成本发明的一个实施方式的发泡成型体的发泡颗粒的H/L的一例的 图。 图4是示出表示本发明的一个实施方式的基材树脂的粒料或颗粒的中空部或凹状 外形部的截面图的图。图4的(a)和图4的(b)表示凹状外形部,图4的(c)表示中空部。