技术摘要:

本发明公开一种基于同步采图的焊接偏差测定方法、装置和自动焊接系统,所述方法包括以下步骤:获取焊接区域内同一时间点的熔滴图像和焊缝图像;融合所述熔滴图像和所述焊缝图像,以得到时间点相对应的熔池图像;依次在不同时间点获得多帧所述熔池图像,并确定基准熔池 全部

背景技术:

近年来,随着科学技术的进步,自动焊接得到了快速的发展。自动焊接的核心问题 在于如何实现焊缝的精准跟踪引导,进而实时控制焊枪的运动轨迹,以满足焊接质量的要 求,目前机器视觉方法已有较多的应用,主要包括激光前置引导和熔池实时监控两种方式, 均可进行焊缝的精准跟踪引导。 对于石油化工施工现场的管道和压力容器而言,采用无轨全位置爬行式焊接机器 人,可以摆脱轨道的束缚,能够进行全位置焊接,更加适用于复杂环境下的施工现场。然而 在焊接过程中,无轨全位置爬行式焊接机器在重力和缆线的牵引下会产生偏移,且偏移量 和偏移角度无法确定。因此采用激光前置引导的主动视觉传感和控制技术,引入的超前监 测误差无法通过滞后控制的方式消除,导致跟踪精度较低。而被动视觉传感采用直接观测 熔池图像的方法,不存在超前监测误差,可以提高跟踪的精度,但势必会受到弧光的干扰, 导致熔池图像画面不清晰,解决弧光的干扰是其面临的首要问题。

技术实现要素:

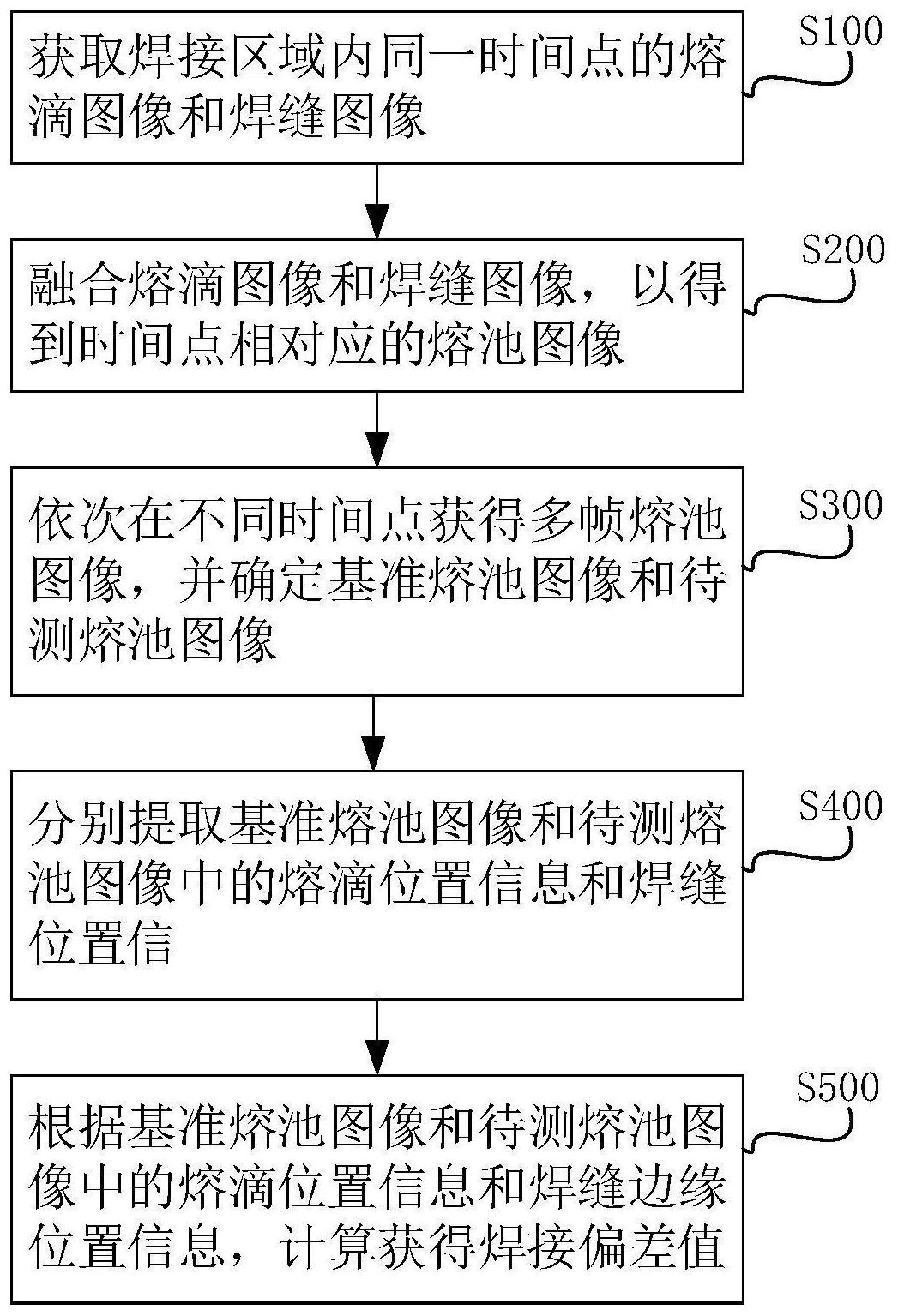

本发明的主要目的是提出一种基于同步采图的焊接偏差测定方法、装置和自动焊 接系统,旨在解决现有的无轨全位置爬行式焊接机器人采用主动视觉传感方法时跟踪精度 较低、采用被动视觉传感时受到弧光的干扰而导致熔池图像画面不清晰的问题。 为实现上述目的,本发明提出一种基于同步采图的焊接偏差测定方法,包括如下 步骤: 获取焊接区域内同一时间点的熔滴图像和焊缝图像; 融合所述熔滴图像和所述焊缝图像,以得到时间点相对应的熔池图像; 依次在不同时间点获得多帧所述熔池图像,并确定基准熔池图像和待测熔池图 像; 分别提取所述基准熔池图像和所述待测熔池图像中的熔滴位置信息和焊缝位置 信息; 根据所述基准熔池图像和所述待测熔池图像中的熔滴位置信息和焊缝边缘位置 信息,计算获得焊接偏差值。 可选地,所述依次在不同时间点获得多帧所述熔池图像,并确定基准熔池图像和 待测熔池图像的步骤,包括: 判断所述熔池图像对应的时间点是否超过预设时间点; 当不超过时,所述熔池图像为基准熔池图像; 当超过时,所述熔池图像为待测熔池图像。 4 CN 111570975 A 说 明 书 2/8 页 可选地,所述焊缝位置包括内侧上边缘位置、内侧下边缘位置、外侧上边缘位置和 外侧下边缘位置,所述熔滴位置包括熔滴中心位置。 可选地,所述预设时间点为焊枪在所述焊接区域内摆动至第二个极限位置处的时 间点,所述基准熔池图像包括第一基准图像和第二基准图像; 所述根据所述基准熔池图像和所述待测熔池图像中的熔滴位置和焊缝边缘位置, 计算获得焊接偏差值的步骤,包括: 计算获得所述第一基准图像中所述熔滴中心位置与所述内侧上边缘位置的距离 Db1、与所述外侧上边缘位置的距离Wb1; 计算获得所述第二基准图像中所述熔滴中心位置与所述内侧上边缘位置的距离 Wb2、与所述外侧上边缘位置的距离Db2; 计算获得所述待测熔池图像中所述熔滴中心位置与所述内侧上边缘位置的距离 Di、与所述外侧上边缘位置的距离Wi; 根据Db1、Wb1、Wb2、Db2、Di和Wi计算获得所述焊接偏差值。 可选地,所述焊接偏差值包括焊枪位置偏差值,所述根据Db1、Wb1、Wb2、Db2、Di和Wi 计算获得所述焊接偏差值的步骤,包括: 计算获得所述焊枪位置偏差值Dpi=Di-Dbi,其中,i=1,2。 可选地,所述焊接偏差值包括焊枪摆幅偏差值,所述根据Db1、Wb1、Wb2、Db2以及Di 和Wi计算获得所述焊接偏差值的步骤,包括: 根据所述第一基准图像和所述第二基准图像,计算获得焊枪摆幅基准值Wb=(Db1 Wb1 Wb2 Db2)/2; 根据所述待测熔池图像,计算获得所述焊枪摆幅偏差值Wi=Di Wi-Wb,其中,i=1, 2。 可选地,所述融合所述熔滴图像和所述焊缝图像,以得到时间点相对应的熔池图 像的步骤,包括: 在所述焊接区域中划分出包括熔滴和焊缝的标定区域; 根据图像像素信息,分别建立所述熔滴图像、所述焊缝图像和所述标定区域的像 素坐标系; 在所述熔滴图像的像素坐标系中获取熔滴中心位置在所述标定区域中的熔滴相 对位置; 在所述焊缝图像的像素坐标系中获取焊缝边缘位置在所述标定区域中的焊缝相 对位置; 根据所述熔滴相对位置和所述焊缝相对位置,将熔滴中心和焊缝边缘的位置坐标 映射到所述标定区域的像素坐标系中,作为包括熔滴和焊缝的所述熔池图像。 可选地,所述在所述熔滴图像的像素坐标系中获取熔滴中心位置在所述标定区域 中的熔滴相对位置的步骤,包括: 将每帧所述熔池图像进行二值化处理,划分出熔滴区域; 获取所述熔滴区域内像素点的坐标值(r,c),其中,r和c分别为行坐标和列坐标; 计算所述熔滴区域的面积A=|R|=∑ 0 0(r,c)∈Rr c ,其中,R为所述熔滴区域内像素点 的数量值; 5 CN 111570975 A 说 明 书 3/8 页 计算所述熔滴区域的重心G的坐标值 将所述熔滴区 域的重心G的坐标值作为所述熔滴中心位置。 此外,本发明还提出一种基于同步采图的焊接偏差测定装置,所述装置包括: 视觉采集装置,所述视觉采集装置包括用于朝向熔池的第一摄像机和第二摄像 机,以分别拍摄得到熔滴图像和焊缝图像;以及, 控制器,所述控制器与所述视觉采集装置电性连接,所述控制器包括存储介质,所 述存储介质存储有焊接偏差测定程序,所述焊接偏差测定程序执行如本发明所述的基于同 步采图的焊接偏差测定方法的步骤。 此外,本发明还提出一种自动焊接系统,所述自动焊接系统应用于爬行机器人,包 括: 焊枪,用于可摆动地安装于所述爬行机器人; 驱动装置,用于安装于所述爬行机器人,并驱动所述焊枪摆动; 视觉采集装置,用于安装于所述爬行机器人,所述视觉采集装置包括用于拍摄熔 滴的第一摄像机和拍摄焊缝的第二摄像机;以及, 控制装置,所述控制装置分别与所述驱动装置和所述视觉采集装置电性连接,所 述控制装置包括处理器和存储介质,所述存储介质存储有焊接偏差测定程度,所述焊接偏 差测定程度执行如本发明所述的基于同步采图的焊接偏差测定方法的步骤。 本发明的基于同步采图的焊接偏差测定方法和装置中,在同一时刻采集焊接区域 内的熔滴图像和焊缝图像,熔滴图像和焊缝图像由不同的相机采集得到,避免熔滴图像太 亮导致看不清焊缝的现象,使熔滴和焊缝的图像能稳定、清晰地采集,同时避免了使用价格 昂贵的专业相机去除弧光干扰,降低自动焊接设备的成本。本发明的自动焊接系统能够实 现实时在线监测熔滴和焊缝的位置,降低了自动焊接设备的成本,同时提高了焊缝跟踪的 精度,对基于被动视觉传感系统的爬行式机器人的应用具有借鉴意义。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本 发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以 根据这些附图示出的结构获得其他的附图。 图1为本发明提供的基于同步采图的焊接偏差测定方法的流程示意图; 图2为本发明提供的基于同步采图的焊接偏差测定方法的具体实施例的流程示意 图; 图3为本发明提供的基于同步采图的焊接偏差测定方法的具体实施例的流程示意 图; 图4为本发明提供的基于同步采图的焊接偏差测定方法的具体实施例中选取不同 时间点获得多帧所述熔池图像的原理示意图; 图5为本发明提供的基于同步采图的焊接偏差测定方法的具体实施例中第一基准 图像和第二基准图像的示意图; 图6为本发明提供的基于同步采图的焊接偏差测定方法的具体实施例中焊枪分别 6 CN 111570975 A 说 明 书 4/8 页 运动至焊缝的内侧下边缘位置和焊缝的内侧下边缘位置时待测熔池图像的示意图; 图7为本发明提供的基于同步采图的焊接偏差测定方法的具体实施例中将熔滴和 焊缝的图像进行标定和融合的示意图; 图8为本发明提供的基于同步采图的焊接偏差测定装置的结构示意图; 图9为本发明提供的自动焊接系统的结构示意图。 附图标号说明: 标号 名称 标号 名称 100 焊接偏差测定装置 31 第一摄像机 200 自动焊接系统 32 第二摄像机 1 焊枪 4 驱动装置 2 爬行机器人 5 熔池 本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。