技术摘要:

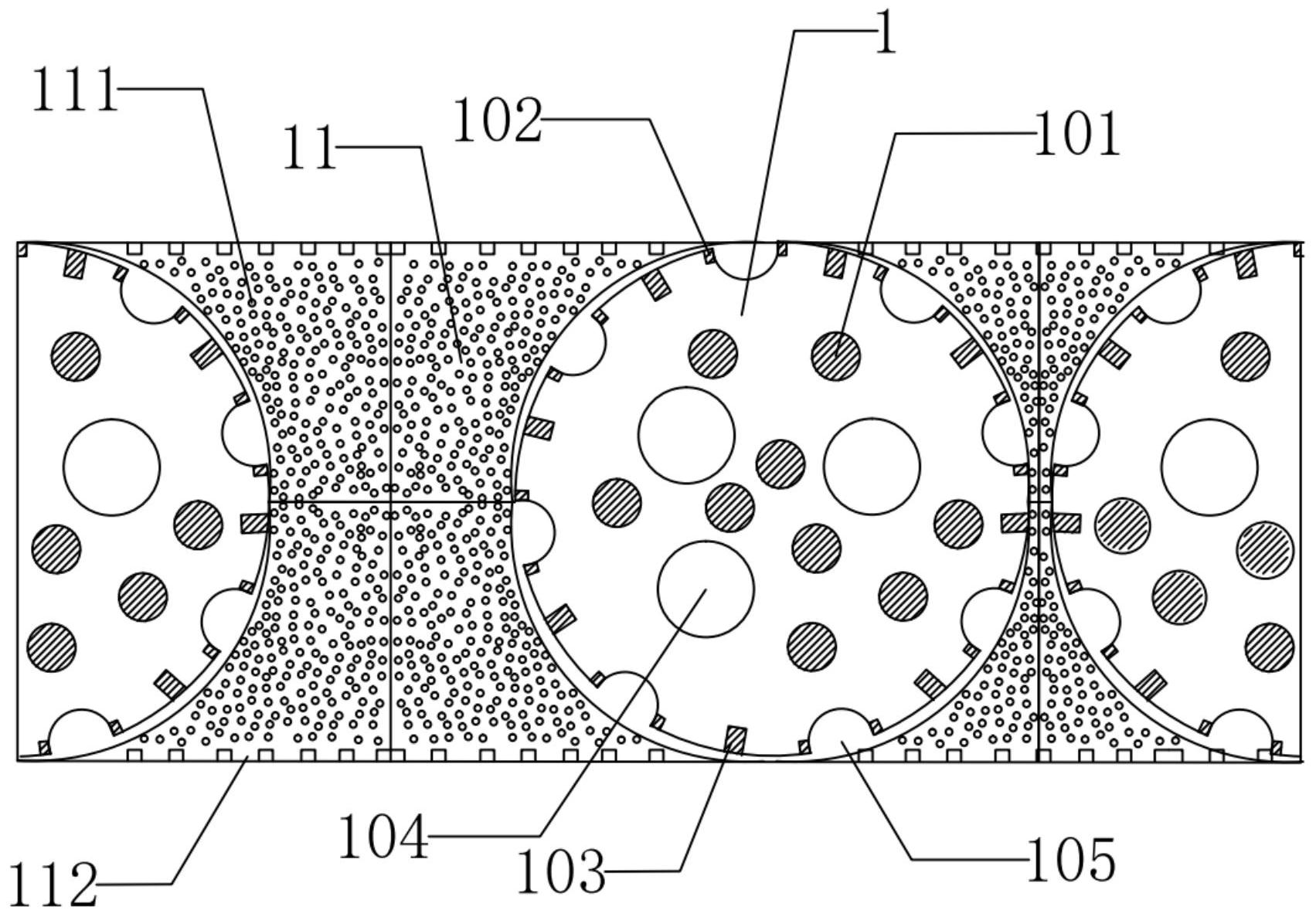

本发明提供了一种气液动组合冲击钻头,包括主钻头和副钻头;所述气液动组合冲击钻头的横截面呈矩形;所述主钻头的驱动端和所述副钻头的驱动端套均设在支架上;所述主钻头的横截面呈圆形;所述主钻头的冲击端嵌设有若干冲击齿;每个所述冲击齿均超出所述主钻头的冲击端 全部

背景技术:

通常的钻头钻研地层,其开挖面一般呈圆形,这样限定了开挖面的形状,不利于大 面积钻孔,不方便工业应用。

技术实现要素:

本发明要解决的技术问题是提供一种气液动组合冲击钻头,其开挖面可呈矩形, 提供了更多开挖面的形状,有利于大面积钻孔。 为了解决上述技术问题,本发明的所述气液动组合冲击钻头,包括主钻头和副钻 头。 所述主钻头的驱动端和所述副钻头的驱动端套均设在支架上。 所述主钻头的横截面呈圆形。 所述主钻头的冲击端嵌设有若干冲击齿。 每个所述冲击齿均超出所述主钻头的冲击端的端面。 所述冲击齿采用硬合金金属。 所述主钻头的本体采用软金属。 所述主钻头的冲击端超出所述副钻头的冲击端的端面。 所述副钻头采用硬合金金属; 所述副钻头围绕所述主钻头设置; 所述气液动组合冲击钻头的横截面呈矩形。 所述主钻头的本体内部设置有多个主进气通道。 每个所述主进气通道的出口均延伸至所述主钻头的冲击端的端面。 每个所述主进气通道在所述主钻头的驱动端汇合后延伸至所述主钻头的驱动端 的端面。 所述副钻头的本体内部设置有多个副进气通道。 每个所述副进气通道的前端均延伸至所述副钻头的冲击端的端面。 每个所述副进气通道均为超细孔,直径不超过20mm。 每个所述副进气通道的后端均与通气腔汇合。 所述通气腔位于所述副钻头的本体内部。 所述通气腔的后端与排气道连接。 所述主钻头的圆周侧壁开设有多个主排渣槽。 每个所述主排渣槽均从所述主钻头的驱动端的端面延伸至所述主钻头的冲击端 的端面。 所述副钻头的侧壁设置有若干凸块。 4 CN 111550192 A 说 明 书 2/5 页 每个所述凸块之间的间隙形成副排渣槽。 所述支架的中央设置有主通孔。 所述主通孔呈圆形。 所述支架围绕所述主通孔设置有多个副通孔。 所述主钻头在所述主通孔中前后移动或相对转动。 所述副钻头设置有多个。 每个所述副钻头分别在每个所述副通孔中前后移动。 所述冲击齿呈柱条状。 所述钻头本体的冲击端还嵌设有多个主侧冲击齿。 所述主侧冲击齿分布在每个所述主排渣槽的出口两侧。 每个所述主侧冲击齿均超出所述冲击端的端面。 所述主侧冲击齿采用硬合金金属。 所述主侧冲击齿呈柱条状。 所述钻头本体的冲击端还嵌设有多个副侧冲击齿。 所述副侧冲击齿分布在每两个所述主排渣槽之间。 每个所述副侧冲击齿均超出所述冲击端的端面。 所述副侧冲击齿采用硬合金金属。 所述副侧冲击齿呈柱条状。 所述主钻头的本体内部设置有若干空穴。 本发明的气液动组合冲击钻头与现有技术相比具有以下有益效果: (1)采用硬合金金属制造的同时加入软金属,便于控制成本; (2)硬金属耐磨程度较高,可提高使用寿命; (3)软金属磨损速度比硬金属快,由于硬合金金属制的冲击齿镶嵌于软金属制的 钻头本体中并超出钻头本体的前端,因此钻进时可始终保持钻头接触岩石的表面凹凸不 平,旋转冲击时凸面着岩,冲击压力大,钻进效率高; (4)提供了多种钻进方式,主钻头旋转冲击,副钻头前后冲击,配合钻岩,提高钻进 效率; (5)渣屑通过排渣槽和副排渣槽及时排出,不需单独清理,有利于提高钻进效率。 附图说明 下面结合附图和