技术摘要:

提供粒径小、在高频带中能够实现高μ'、并且耐热性良好的Fe‑Co合金粉。在含磷离子的共存下将包含3价Fe离子和Co离子的酸性的水溶液用碱水溶液中和以得到水合氧化物的沉淀物的浆料后,向该浆料中添加硅烷化合物以将硅烷化合物的水解产物被覆于水合氧化物的沉淀物,将该 全部

背景技术:

作为磁性体的铁系金属的粉末以往作为压粉体(压坯)成型,用于电感器的磁芯。 作为铁系金属的例子,已知大量地含有Si、B的Fe系非晶合金(专利文献1);Fe-Si-Al系的铁 硅铝磁性合金(センダスト)、坡莫合金(专利文献2)等铁系合金的粉末等。另外,这些铁系金 属粉与有机树脂复合化以制成涂料,也已用于表面安装型的线圈部件的制造(专利文献2)。 作为电感器之一的电源系电感器近年来高频化正在推进,需要可在100MHz以上的 高频下使用的电感器。作为高频带用的电感器的制造方法,例如在专利文献3中公开了使用 在大粒径的铁系金属粉、中粒径的铁系金属粉中混合有微小粒径的镍系金属粉的磁性体组 合物的电感器及其制造方法。其中,混合微小粒径的镍系金属粉的原因在于,通过将粒径不 同的粉混合,提高磁性体的填充度,其结果提高电感器的磁导率。但是,对于专利文献3中公 开的技术而言,虽然将不同粒径的磁性体混合从而压粉体的填充率增加,但存在着最终得 到的电感器的磁导率的增加较小这样的问题。 现有技术文献 专利文献 专利文献1:日本特开2016-014162号公报 专利文献2:日本特开2014-060284号公报 专利文献3:日本特开2016-139788号公报 专利文献4:日本特开2002-075721号公报

技术实现要素:

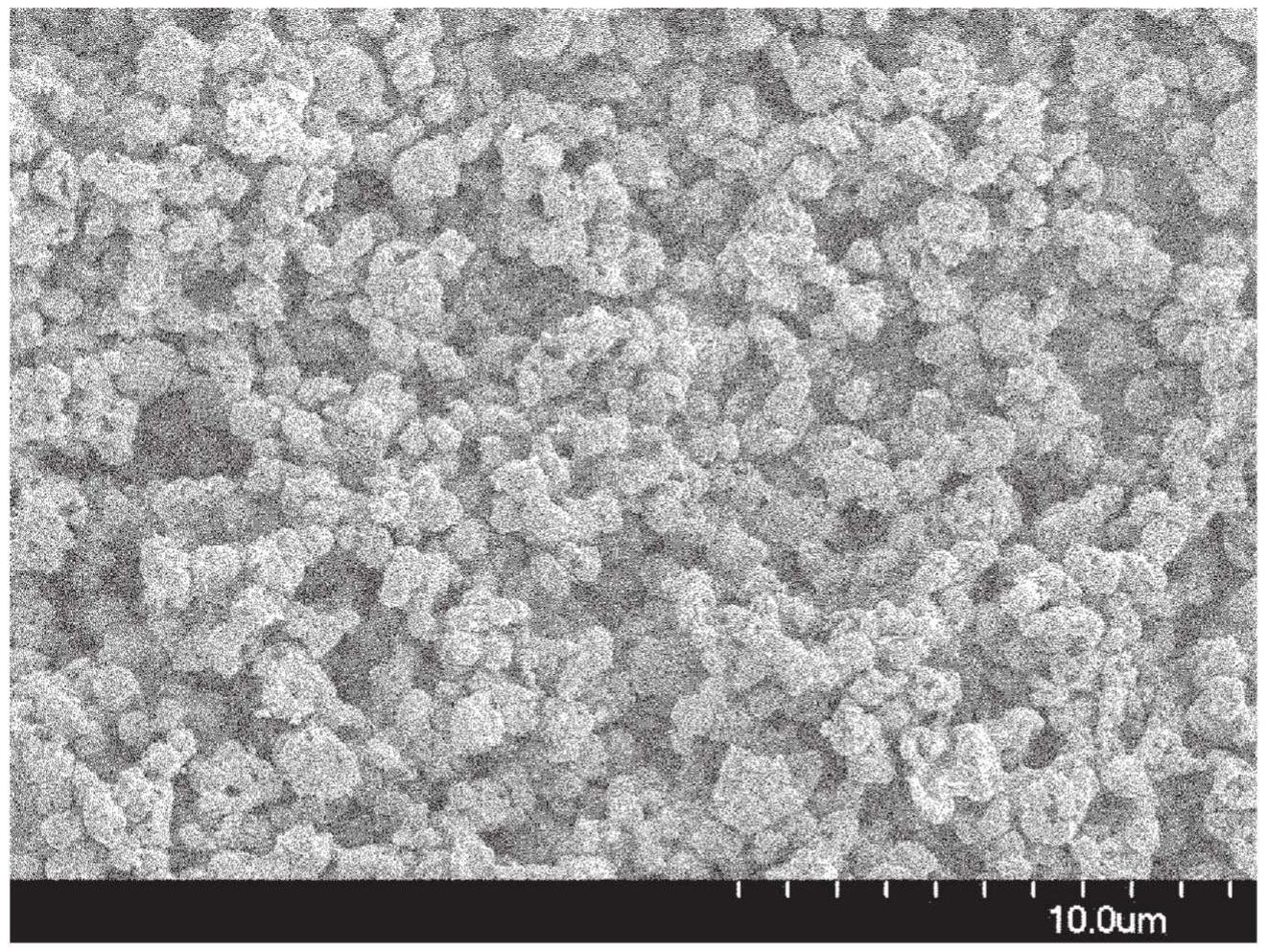

发明要解决的课题 认为采用专利文献3的技术得到的电感器的磁导率没有变得那么高的原因在于, 镍系金属粉的磁导率比铁系金属粉的磁导率低。因此,期待通过将磁导率比镍系金属高的 微小粒径的Fe-Co合金粉混合从而得到磁导率高的电感器。但是,目前为止,不存在0.8μm以 下的微小粒径的Fe-Co合金粉,在电感器的磁导率的提高上存在限度。 本申请人之前在日本专利申请2017-134617号中公开了粒径0.25~0.80μm、轴比 1.5以下、100MHz下的磁导率μ’高的Fe粉和硅氧化物被覆Fe合金粉及其制造方法。在上述申 请中公开的制造方法中,采用使含磷离子共存的湿法制造Fe粉,此时,得到用含有少量磷的 硅氧化物被覆的Fe粉。但是,在上述的用含有少量磷的硅氧化物被覆的Fe粉的情况下,存在 着耐热性低的问题。如果耐热性低,则在电子部件制造时的高温环境(例如200℃以上)中Fe 粉氧化,得不到具备所期望的磁特性的电子部件。因此,需要粒径小、磁导率高并且耐热性 高的磁性金属粉。为了提高Fe粉的耐热性,考虑将Co等金属合金化。作为与Co合金化了的 3 CN 111602213 A 说 明 书 2/12 页 Fe-Co合金粉,例如在专利文献4中公开了包含大于3%且不到35%的质量比例的Co的Fe-Co 系粒子,但该粒子的平均粒径超过30μm,目前为止尚未得到具有亚微米的粒径、轴比低的 Fe-Co合金粉。 本发明鉴于上述问题,目的在于提供粒径小、在高频带中能够实现高μ’、并且耐热 性良好的Fe-Co合金粉。 用于解决课题的手段 为了实现上述的目的,本发明提供Fe-Co合金粉,其由Fe-Co合金粒子构成,所述 Fe-Co合金粒子包含用Co/(Fe Co)的摩尔比表示为0.0001以上且0.05以下的Co,平均粒径 为0.25μm以上且0.80μm以下,并且平均轴比为1.5以下。 优选相对于所述Fe-Co合金粉的质量,所述Fe-Co合金粉中的P含量为0.05质量% 以上且1.0质量%以下。另外,优选耐热温度为225℃℃以上,所述耐热温度定义为所述Fe- Co合金粉的质量增加1.0质量%时的温度。进而,关于所述Fe-Co合金粉,对于将该Fe-Co合 金粉与双酚F型环氧树脂以9:1的质量比例混合、加压成型而成的成型体,优选在100MHz下 测定的复相对磁导率的实数部μ’为6.2以上,复相对磁导率的损耗系数tanδ为0.1以下。 另外,在本发明中,提供包含上述Fe-Co合金粉的电感器用的成型体和使用了上述 Fe-Co合金粉的电感器。 发明效果 根据本发明,能够得到粒径小、在高频带中能够实现高μ’、并且耐热性良好的Fe- Co合金粉。 附图说明 图1为实施例1中得到的Fe-Co合金粉的SEM照片。