技术摘要:

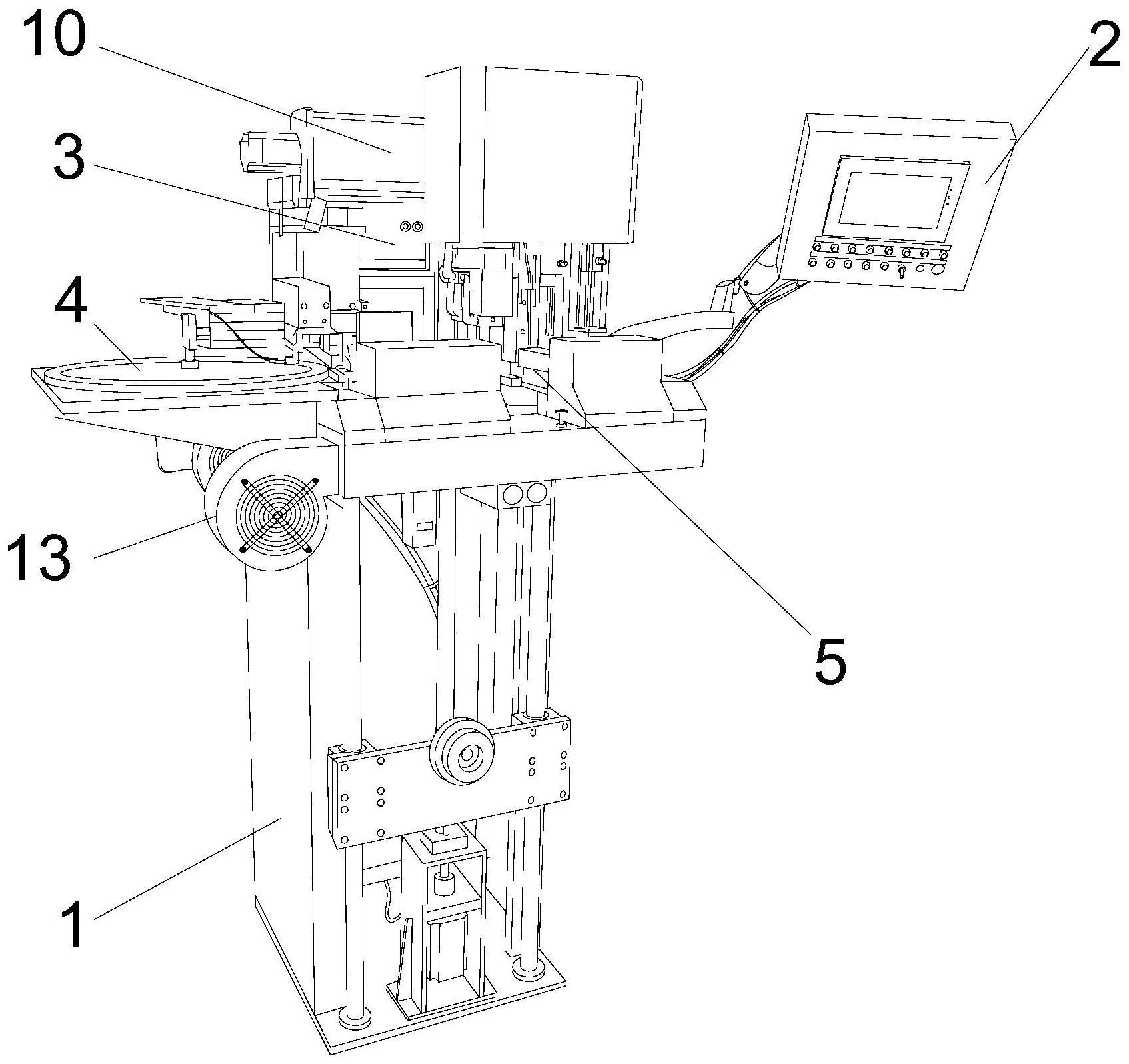

本发明涉及金刚石刀具加工焊接技术领域,特别涉及一种金刚石自动焊架,包括机架、PLC控制器、加热器、刀头旋转输送模组、刀头升降模组、夹刀头模组、刀盘旋转模组、刀盘测厚模组、焊片输送模组、移动装置和刀盘升降模组;所述PLC控制器、加热器、刀头旋转输送模组、刀 全部

背景技术:

金刚石刀具包括基体、刀头,所述基体沿盘状外缘设有凸楞,所述凸楞沿圆周均布 有若干燕尾槽,在两相邻燕尾凹槽之间设有倒置的燕尾凸楔,在凸楞根部与若干凹槽槽底 之间环设有加强筋,所述刀头是压制烧结的固接于由燕尾凹槽、燕尾凸楔及加强筋构成的 凸楞上。 现有技术中存在如下问题,现有金刚石刀具加工焊接机采用的是整卷焊片传输, 将焊片传输至加热焊接位置加热拉断,容易导致弯曲不可控制造成故障率高;刀头传送是 采用整排金刚石刀片相贴合传输,通过推动方式传输刀头,导致刀头的毛刺相互剐蹭,造成 传送失误。

技术实现要素:

为此,需要提供一种金刚石自动焊架,通过整盒输送配合真空吸针,准确的将焊片 放置在锯片上,防止出现弯曲;设有刀头盘改变输送方式,刀头之间具有间隔,防止刀头的 毛刺相互剐蹭,保证刀头传送稳定。 为实现上述目的,本发明提供了一种金刚石自动焊架,包括机架、PLC控制器、加热 器、刀头旋转输送模组、刀头升降模组、夹刀头模组、刀盘旋转模组、刀盘测厚模组、焊片输 送模组、移动装置和刀盘升降模组;所述PLC控制器、加热器、刀头旋转输送模组、刀头升降 模组、夹刀头模组、刀盘旋转模组、刀盘测厚模组、焊片输送模组、移动装置和刀盘升降模组 依次架设在机架上;所述机架为金刚石自动焊架支撑结构;所述PLC控制器为焊架控制系 统,控制各个构件协调动作;所述刀头旋转输送模组将刀头传送到刀头定位模组的固定位 置上;所述刀头定位模组将固定位置上的刀头的位置进一步校正,传送给夹刀头模组;所述 夹刀头模组设置在刀头升降模组的输出端上;所述移动装置包括X轴移动模组和Y轴移动模 组,所述刀头升降模组设置在X轴移动模组的输出端上;所述X轴移动模组设置在Y轴移动模 组的输出端上;所述刀盘旋转模组将锯片凸齿中心点旋转置于夹刀头模组夹子正下方处; 所述刀盘测厚模组将测算刀盘的厚度;所述焊片输送模组将焊片传输至加热器的加热处; 所述刀盘升降模组将锯片升到待焊接位置。 进一步的,所述机架包括工作台、支撑架和升降装置,所述工作台固定安装只支撑 架上,所述升降装置设置在支撑架,并位于工作台的下方,所述升降装置的输出端朝着工作 台设置;所述升降装置的输出端设有圆盘锯片固定座,所述工作台在位于圆盘锯片固定座 的地方开设有一槽道,所述圆盘锯片固定座安装有圆盘锯片,所述圆盘锯片位于槽道内。 更进一步的,所述工作台在位于槽道的两侧设有冷却风机,所述冷却风机的出风 口相对设置,所述冷却风机的出风口设有导流板,所述导流板将使得冷却风机的风朝向工 作台的外侧吹。从而能将焊好后的刀头进行快速冷却,减小锯片基体变形。 4 CN 111604559 A 说 明 书 2/10 页 更进一步的,所述加热器设有上设有一铜加热线圈位于工作台槽道处。从而可通 过铜加热线圈加热焊片使其融化然后连接圆盘锯片和刀头。 进一步的,所述刀头旋转输送模组包括支撑板、驱动电机和刀头盘,所述刀头盘转 动设置在支撑板的顶部,所述驱动电机固定安装至支撑板的底下,所述驱动电机的输出端 朝向刀头盘的位置设置,并与刀头盘固定连接,所述刀头盘的顶面沿着自身周长凹陷设有 一圈放置槽,所述放置槽内沿着放置槽的周长安装多个刀头夹紧件设有刀头盘改变输送方 式,刀头之间具有间隔,防止刀头的毛刺相互剐蹭,保证刀头传送稳定可靠。 进一步的,所述刀头夹紧件包括磁性刀头槽,所述刀头盘为圆形刀头盘,所述放置 槽内的底部凸起设有多个凸块,所述多个凸块沿着圆形刀头盘的圆周长等距排列在放置槽 内,所述磁性刀头槽由相邻的凸块之间具有间隙形成,所述磁性放置槽的底部设有磁铁。该 结构的设置能够放置可磁吸的刀头,并且在传输时防止刀头倾倒。 进一步的,所述刀头夹紧件包括U型弹片刀头槽,所述刀头盘为圆形刀头盘,所述U 型弹片刀头槽沿着圆形刀头盘的圆周长等距排列放置槽内,所述U型弹片刀头槽的底部固 定设置在放置槽的底部。该结构的设置能够放置不可磁吸的刀头,并且在传输时防止刀头 倾倒。 更进一步的,所述U型弹片刀头槽的两侧壁为V型设置,并且两个V型侧壁的顶角向 着U型弹片刀头槽槽内相对设置。该结构的设置使得U型弹片刀头槽能够夹紧刀头。 进一步的,所述刀头盘与支撑板之间设有辅助滚球,所述辅助滚球的下方设有一 安装座嵌设在支撑板上,所述安装座的顶部向下凹陷设有与辅助滚球相匹配的凹槽,所述 辅助滚球滚动设置在凹槽内,并且顶部贴合刀头盘的下表面设置。该结构的设置使得刀头 盘转动得更加稳定,且防止刀头盘在转动的过程中倾斜。 进一步的,所述支撑板的底部安装有一电机固定座,所述第一驱动电机固定设置 在电机固定座上。从而使得第一驱动电机能够稳定运行。 进一步的,所述支撑板的一侧凸出设置有一连接板,所述连接板的顶面设有支撑 杆,所述支撑杆上连接有光电开关,所述光电开关位于刀头盘的上方,并与PLC连接,并通过 PLC控制驱动电机。使得当刀头盘将刀头传送过来时,通过光电开关感应,停止刀头盘停止 转动稳住刀头。 更进一步的,所述光电开关包括连接件、控制器和两根光纤线,所述连接件为拱形 连接件,所述两根光纤线对称设有在拱形连接件两个支脚上,两根光纤线之间的距离大于 放置槽的宽度。防止在转动时刀头撞到两根光纤线头上,且保证控制器能够稳定的检测到 刀头。 进一步的,所述焊片输送模组包括吸焊片模组、步进电机模组和焊片托盘,所述步 进电机模组的输出端上设有卡座,所述焊片托盘卡设在卡座上,所述焊片托盘上开设有多 个焊片放置槽,所述移动装置的输出与吸焊片模组固定连接,所述吸焊片模组包括焊片真 空吸管,所述焊片真空吸管位于焊盘放置槽的上方。通过整盒输送配合真空吸针,准确的将 焊片放置在锯片上,降低故障率,降低使用成本。 进一步的,所述焊片托盘为矩形焊片托盘,多个放置槽沿着矩形焊片托盘的长度 方向等距排列分成两排设置,两排放置槽之间具有空隙。该结构的设置从而能够放置多组 焊片。 5 CN 111604559 A 说 明 书 3/10 页 进一步的,所述焊片放置槽的底部开设有两通孔,所述卡座对应其中一通孔的位 置开设有相同的孔道。该结构的设置反之焊片放入焊片放置槽内不会不通风,导致焊片真 空吸管吸不起来焊片。 更进一步的,所述步进电机模组上设有一光电开关,所述光电开关的放射端对着 孔道设置。可通过光电开关判断焊片放置槽内是否还有焊片。 进一步的,所述步进电机模块包括第二驱动电机、丝杆、凵字型连接座和滑块,所 述丝杆转动设置在凵字型连接座的两个侧壁之间,所述驱动电机的固定设置在凵字型连接 座的一侧,所述驱动电机的输出端与丝杆固定连接,所述滑块上部开设一与丝杆相适配的 螺孔,所述滑块下部与凵字型连接座滑动连接,所述卡座固定设置在滑块的顶部。该结构的 设置能够保证驱动电机能够通过去顶丝杆转动,然后滑块带动卡座上的焊片托盘水平移 动,从而当焊片托盘上的焊片放置槽内的焊片用完时,能推动焊片托盘移动将有焊片的焊 片放置槽置于焊片真空吸管下方方便吸取。 进一步的,所述吸焊片模组还包括吸焊片升降气缸和贴焊片升降气缸,所述贴焊 片升降气缸安装至移动装置上,所述吸焊片升降气缸设置在贴焊片升降气缸上,所述吸焊 片升降气缸的输出端与焊片真空吸管固定连接。使得焊片真空吸管能够下降到焊片放置槽 内稳定的吸取焊片。 更进一步的,所述焊片真空吸管包括真空管和连接块,所述连接块设置在吸焊片 升降气缸的输出端上,所述真空管固定设置在连接块上,所述真空管的管壁设有一限位块, 所述限位块与连接块之间设有一弹簧,所述弹簧套设在真空管上。该结构的设置使得真空 管能够自动调节高度。 进一步的,还包括刀头定位模组、刀头刷胶模组和片底刷胶模组,所述刀头定位模 组位于刀头旋转输送模组与夹刀头模组之间用于校正刀头位置、稳定刀头,所述刀头刷胶 模组位于刀头定位模组与夹刀头模组之间用于刀头底部刷上助焊剂,所述片底刷胶模组位 于焊片输送模组的一侧用于基体锯片凸齿顶部上助焊剂。 进一步的,所述刀头定位模组包括刀头定位件和驱动刀头定位件上下调整位置的 第一升降气缸,所述刀头定位件包括刀头放置座,和安装在刀头的宽爪气缸,所述宽爪气缸 包括两个对称的输出端,并至于刀头放置座的上表面,且两输出端之间具有间隙。 进一步的,所述刀头刷胶模组包括第一助焊剂盒、至于助焊剂盒的第一刷胶板、以 及驱动第一刷胶板上下移动的第二升降气缸。 进一步的,所述片底刷胶模组包括第二助焊剂盒、至于助焊剂盒的第二刷胶板、驱 动第二刷胶板上下移动的第三升降气缸、以及固定设置在X轴驱动模组的粘胶刷胶组件 进一步的,所述移动装置还包括支架,所述支架安装设置在机架上,所述Y轴驱动 模组安装设置在支架顶部,并与Y轴驱动模组的驱动方向垂直,所述X轴驱动模组的驱动方 向和Y轴驱动模组的驱动方向垂直,所述Y轴驱动模组包括螺杆、驱动螺杆转动的Y轴驱动电 机、以及配合螺杆设置的滑动座。 进一步的,所述夹刀头模组包括气缸、机头和夹子,所述X轴驱动模组的输出端设 有固定板,所述气缸设置固定板上,所述气缸的输出端朝向工作台设置,所述机头设置在气 缸的输出端上,所述夹子安装至机头的输出端,所述夹子为空心设置连接有多根冷却水管, 所述冷却水管与外部水源相连接,所述机头上设有一微型气缸驱动夹子夹动。 6 CN 111604559 A 说 明 书 4/10 页 进一步的,所述PLC控制器设有一支撑杆,所述PLC控制器通过支撑杆与机架相连 接,所述PLC控制器分别与加热器、刀头旋转输送模组、刀头定位模组、刀头刷胶模组、夹刀 头模组、刀盘旋转模组、焊片输送模组、片底刷胶模组电性连接。从而能够通过PLC控制器控 制各个装置。 区别于现有技术,上述技术方案具有以下有益效果: 1、本发明通过设置刀头旋转输送模块和焊片输送模组,来改变传统的刀头和焊片 的输送方式,降低故障率,降低使用成本,增加精准度和传输效率。 2、本发明通过设有焊片托盘,将原本的输送方式,并且配合吸焊片模组将焊片放 置槽内的焊片取出,降低故障率,降低使用成本。 3、本发明通过设有刀头盘来输送刀头,从而改变刀头的输送方式,并且设有凸块 将刀头隔开,防止刀片的毛刺相互剐蹭,保证刀头输送稳定。 4、本发明通过位移传感器(或其它位置偏移检测仪器)将焊片加热溶解产生的机 头偏移信号传给PLC,PLC控制加热器;当偏移量超过设置的参数时,加热器停止加热。防止 刀头焊接时加热过度(焊片溶解还继续加热)或加热不过(焊片没溶解就停止加热);节省电 费,确保刀头焊接牢固。 5、本发明通过位移传感器(或其它位置偏移检测仪器)将铜板偏移信号传给PLC, PLC显示屏显示相对位移量(即刀盘厚度),PLC控制Y轴驱动电机和Z轴驱动电机运动到刀盘 厚度相应位置,确保夹子上的刀头,真空吸管上的焊片中心点与刀盘凸齿中心点在同一垂 直线上。焊接精度更高、更稳定,避免人为目测偏差,提高焊接效率。 6、本发明通过刀头底部自动刷助焊剂,锯片凸齿顶面自动刷助焊剂,确保刀头焊 接更牢固。 附图说明 图1为