技术摘要:

本发明涉及一种预张拉纤维布加固装置及施工方法,包括张拉反力架、纤维布夹具、张拉夹具、预应力钢绞线,张拉反力架两端安装横杆,张拉反力架内中部竖置反拉螺杆,反拉螺杆上部与张拉反力架螺纹配合,反拉螺杆上部上端由张拉反力架上侧面伸出并安装有螺母,反拉螺杆上 全部

背景技术:

对于受弯构件如框架梁、楼板、楼梯以及箱梁、T梁等,一般采用增大截面、粘贴钢 板和复合纤维材料、体外预应力加固等方法,但不同方法均有利有弊。比如粘贴碳纤维布加 固可以大幅提高构件的极限抗弯承载力,但无法提高混凝土构件的抗裂能力,且纤维布的 高强性能往往得不到充分地利用;体外预应力加固可以提高构件的开裂荷载,但加固施工 过程较为复杂,需要的施工设备比较多且笨重,张拉质量往往难以保证。 现有纤维复合材加固方法有粘贴纤维复合材加固法和预应力纤维复合材加固法。 实际应用时粘贴纤维复合材加固法往往无法满足结构即时受力的要求,且由于施工技术水 平参差不齐,使得纤维布受力后存在由于施工粘贴不牢固而出现脱胶破坏的现象,导致纤 维布的高强性能得不到充分利用。采用预应力纤维复合材加固法时,由于大部分构件如梁、 板等均要求有一定下方净空,施工作业本身存在难度,而现有的预张拉设备均为千斤顶,装 置整体笨重,安装费时费工,工程实际应用时存在许多不便。 现有的混凝土构件加固方法(如增大截面加固法、外包型钢加固法、粘贴钢板加固 法以及增设支点加固法等)存在增加构件整体自重、减少建筑使用面积、钢板难以与原混凝 土协同工作、加固装置笨重难操作等缺点。同时现有的预张拉加固装置在施工完毕后需要 留在构件上,很大程度影响了结构的美观和耐久性。

技术实现要素:

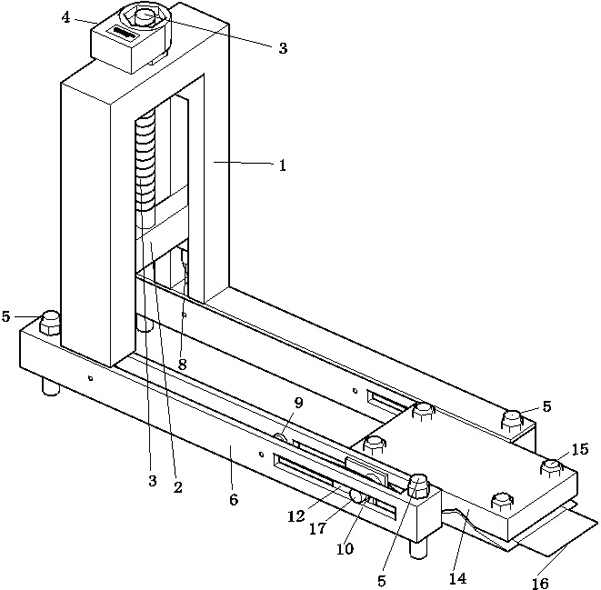

本发明提出一种预张拉纤维布加固装置及施工方法。 本发明解决技术问题所采用的方案是,一种预张拉纤维布加固装置,其特征在于: 包括张拉反力架、纤维布夹具、张拉夹具、预应力钢绞线,所述张拉夹具设置在张拉反力架 内,张拉反力架下侧左右两端各安装一个横杆,张拉反力架内中部竖置一个反拉螺杆,反拉 螺杆上部与张拉反力架螺纹配合,反拉螺杆上部上端由张拉反力架上侧面伸出并安装有螺 母,反拉螺杆上端与张拉夹具铰接,张拉夹具下侧面左右两端均安装有镦头夹具A,横杆前 部设置有纤维布夹具,纤维布夹具位于两个横杆之间,横杆前端沿横向设置有滑槽,滑槽内 安装有滑动架,纤维布夹具后端左右两侧与同侧的滑动架相连接,横杆内于镦头夹具A正下 方安装有定滑轮A,滑动架上安装有镦头夹具B,横杆内设置有一根预应力钢绞线,预应力钢 绞线内端连接镦头夹具A,外端绕过定滑轮A后连接镦头夹具B。 进一步的,所述横杆内与滑槽与定滑轮A之间安装有定滑轮B,滑动架上安装有动 滑轮,纤维布夹具后端安装有滑杆,动滑轮套装在滑杆端部,横杆内的预应力钢绞线的外端 依次绕过定滑轮A、动滑轮、定滑轮B后连接镦头夹具B。 进一步的,所述预应力钢绞线外包裹有塑胶层。 进一步的,所述纤维布夹具包括上夹板、下夹板,上夹板上侧面、下夹板下侧面为 4 CN 111550078 A 说 明 书 2/5 页 对应配合的波浪面,波浪面后端沿横向设置有用于容置滑杆的半圆槽,上夹板、下夹板的四 个角部对应设置有相配合的竖穿孔。 进一步的,所述波浪面为由后至前交错布置的若干弧度相适配的凸部与凹部,上 夹板、下夹板上的凸部与凹部交错设置。 进一步的,所述横杆两端开设有竖直的螺栓孔。 进一步的,所述张拉反力架上左右对称开设两个竖向导槽,张拉夹具的端部位于 竖向导槽内。 一种预张拉纤维布加固的施工方法,包括以下步骤: (1)测量定位:对构件表面进行孔位布置、加固面打磨,打掉混凝土抹灰层和部分保护 层厚度,并进行定位,对于需要安装螺栓的部位进行钻孔,对于需要粘贴纤维布的部位,打 掉抹灰层和部分保护层厚度至露出结构层,利用鼓风机对打磨层进行清理除灰,再用丙酮 对表层进行清洗; (2)根据加固设计要求裁剪纤维布,配制好加固用的胶粘剂和底胶; (3)在打磨处均匀地涂刷底胶至表面平整,养护至自然干硬; (4)在上夹板上侧面、下夹板下侧面上粘贴2~3层纤维布作为垫层,并在上夹板、下夹 板、纤维布、垫层上涂刷高强快固型加固胶,凝固前迅速将纤维布夹具锚紧,以防止预应力 导致纤维布与夹具之间产生滑移,在纤维布夹具内安装滑杆,并将滑杆端部套在动滑轮上, 将预张拉纤维布加固装置通过螺栓固定在构件打磨部的一端,作为张拉端,再取一纤维布 夹具将纤维布另一端夹紧后,将该纤维布夹具锁固在构件打磨部的另一端,作为张拉固定 端; (5)在硬化的底胶上涂刷一层结构胶,使得纤维布与构件打磨的表面贴合,利用扭力扳 手对螺母施加扭矩转动螺杆实现张拉,持续进行张拉作业,达到设计的预应力值后,停止对 螺母施力; (6)再次涂刷浸渍结构胶并对纤维布表面进行刮平,使得纤维布与混凝土更加充分地 粘结; (7)待粘贴固化后,同时剪断纤维布两端进行放张; (8)拆除固定端、张拉端的部件,用微膨胀混凝土填补洞口,涂刷保护层,完成加固作 业。 在步骤1中,由于使用了滑轮组,应尽可能减少纤维布的张拉距离,孔位布置应尽 可能使得纤维布一开始便贴紧构件,对于跨度比较大的构件,可在纤维布下安装钢板压片 固定。 在步骤6中,用刮板单向多次刮压,使得纤维布与构件间紧密结合,若表面有气泡 存在,可用刮板碾压排除气泡。 与现有技术相比,本发明具有以下有益效果:结构简单,设计合理,装置轻巧易运 输,操作简便,可以大幅降低预张拉力,也可改变张拉施力方向,仅由人力即可完成张拉,使 得纤维布与被加固构件间能够协同工作,避免了常规纤维布加固后存在应力应变滞后的问 题,本装置制作成本低,可重复使用。 5 CN 111550078 A 说 明 书 3/5 页 附图说明 下面结合附图对本发明专利进一步说明。 图1为本装置的结构示意图; 图2为滑轮组的结构示意图; 图3为本装置用在框架梁上的实施结构示意图; 图4为图3中张拉端的结构示意图一; 图5为图3中张拉端的结构示意图二。 图中:1-张拉反力架;2-张拉夹具;3-反拉螺杆;4-螺母;5-螺栓;6-横杆;7-定滑轮 A;8-镦头夹具A;9-定滑轮B;10-动滑轮;11-预应力钢绞线;12-滑动架;13-镦头夹具B;14- 纤维布夹具;15-夹具螺栓;16-纤维布;17-滑杆;18-框架梁;19-框架柱。