技术摘要:

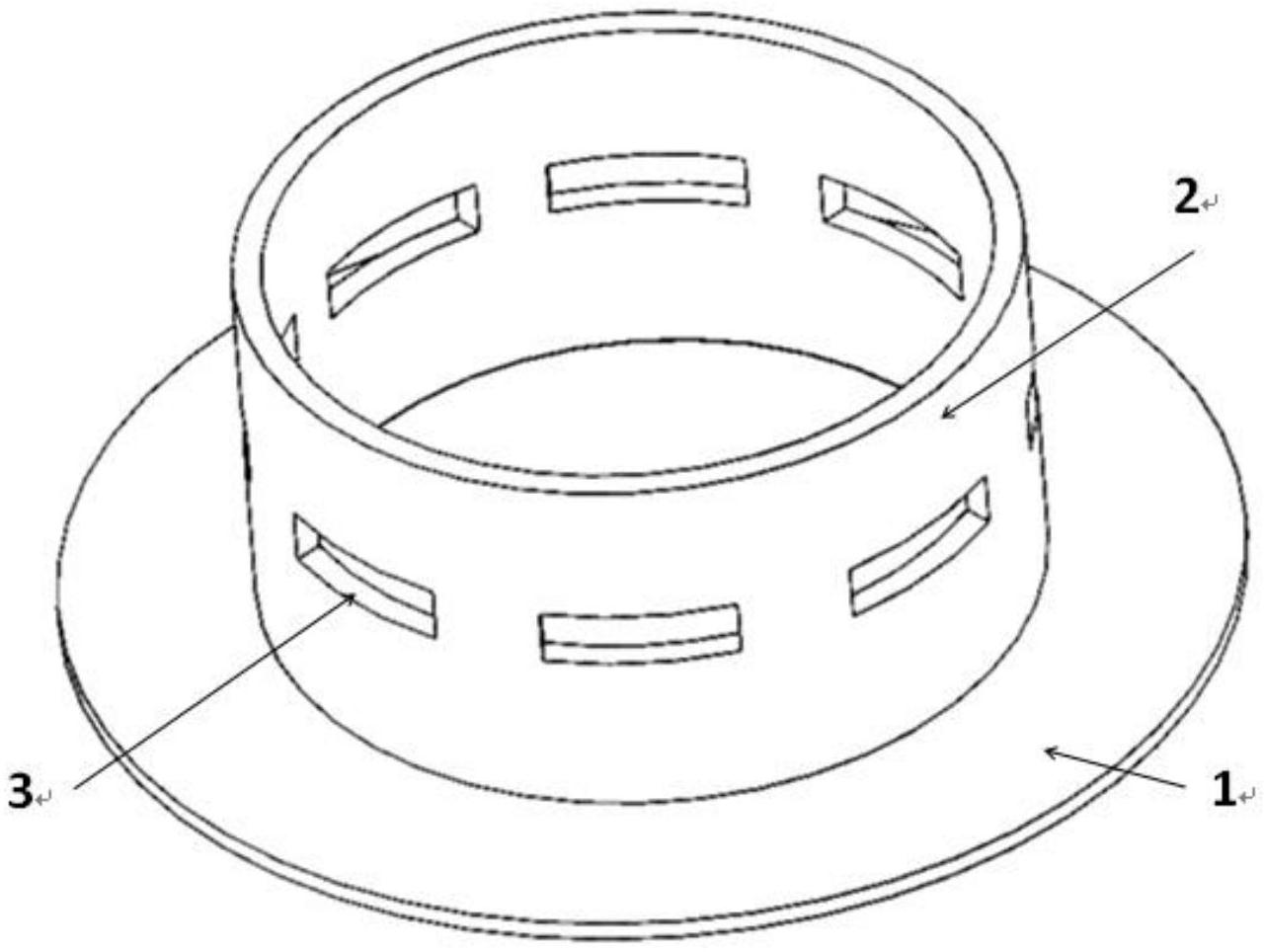

一种回转体零件用试片热喷涂方法,包括以下步骤:1)试片喷涂模具制作,所述试片喷涂模具包括转台(1),所述转台(1)上方设有试片喷涂模型(2),所述试片喷涂模型(2)上分布有多个试片安装口(3);2)试片喷涂模型(2)加工;3)完成试片喷涂;4)试片工艺性试验检测,喷涂完成后, 全部

背景技术:

在热喷涂加工过程中,为了保证所喷涂的工艺参数的可靠性,不同批次的零件在 进行涂层喷涂前,都需要先用试片进行涂层喷涂,并对试片进行相应的试验,如硬度试验、 拉伸试验、弯曲试验、金相试验等,只有所要求的涂层试验检测合格后,才能对零件进行喷 涂。按照不同试验的要求,试片的规格主要有长方形的薄片(100mm×20mm×1.5mm左右),主 要用于弯曲试验、金相试验、硬度试验等,而圆饼(φ25mm×10mm左右)试片主要用于拉伸试 验、硬度试验等。在进行各种试验用试片的喷涂时,试片是安装在外径固定的转台上进行喷 涂,除零件待喷涂区域外圆(内圆)直径与转台外径一致外,其余情况下与实际零件的喷涂 位置相差较大,试片的喷涂位置与零件的喷涂位置并不一样,通过试片喷涂确定的工艺参 数来进行零件喷涂,是不太严谨的。因此,利用试片的喷涂来反映零件的喷涂会出现一定的 偏差,而这种偏差,对于加工精度日益提高的高端产业零件(如航空、航天工业),有时会带 来严重的质量影响。 如何使得试片的喷涂位置能够与零件的喷涂位置一致,从而使其喷涂参数可以作 为零件喷涂的参照?选用一件实体零件作为试验件先进行试喷涂,检测合格后再开始正式 零件的喷涂。这种方法虽可行,但成本过高,需要对实体零件进行破坏切割取样,然后进行 各种试验检测,这对于由各种昂贵材料(如钛合金、高温合金等)的零件而言,显然不是最好 的办法,况且其流程过于繁琐,也是不利于生产过程中效率的提升。

技术实现要素:

有鉴于此,本发明旨在提出一种回转体零件用试片热喷涂方法,以能够实现试片 与零件的喷涂位置一致,且成本不高又便于检测,提高生产效率。 为达到上述目的,本发明的技术方案是这样实现的: 一种回转体零件用试片热喷涂方法,包括以下步骤: 1)试片喷涂模具制作,所述试片喷涂模具包括转台,所述转台上方设有试片喷涂 模型,所述试片喷涂模型上分布有多个试片安装口; 2)试片喷涂模型加工,根据零件尺寸及其待喷涂区域,以1:1比例用石膏复制零件 外形尺寸及其待喷涂区域,得到试片喷涂模型,所述试片喷涂模型为圆柱形,所述试片喷涂 模型上沿圆周分布有待喷涂区域,所述待喷涂区域为条状,待喷涂区域均匀分布有多个试 片安装口; 3)完成试片喷涂,根据工艺试验要求在试片安装口安装相应的试片,将试片喷涂 模型固定在转台上,设置工艺参数进行试片喷涂; 4)试片工艺性试验检测,喷涂完成后,从试片安装口取下试片,按工艺要求进行试 3 CN 111729820 A 说 明 书 2/3 页 验检测,检测结果合格后,按试片喷涂的工艺参数对实际零件进行喷涂。 相对于现有技术,本发明所述的一种回转体零件用试片热喷涂方法具有以下优 势: 本发明以回转体零件外形尺寸及其待喷涂区域为参照做成试片喷涂模具,并将各 种试验用试片镶嵌于试片喷涂模具待喷涂区域上,从而使得试片喷涂与零件喷涂是一致 的,相同的外观,相同的工艺参数,且试片易于拆卸检测,提高了工作效率以及零件喷涂质 量,降低了生产成本。 同时,石膏成型的试片喷涂模具可以反复利用,只需定期对其过喷部位进行清理, 由于石膏成型的便利性,几乎可以制作成任何复杂形状的零件模型,这就使得镶嵌于试片 喷涂模具中的试片喷涂反映的就是实际零件待喷涂区域的喷涂,实现了试片喷涂与零件喷 涂位置的一致性,从而保持了两者工艺参数的一致性和准确性,提高了热喷涂工艺参数控 制,以及工艺质量。 附图说明 构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实 施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中: 图1为本发明所述的一种回转体零件用试片热喷涂方法的试片喷涂模具的结构示 意图。 附图标记说明: 1.转台;2.试片喷涂模型;3.试片安装口。