技术摘要:

镁铝合金储气筒加工用筒体成型系统,所述系统包括龙门架,所述龙门架的外壁滑动连接横向滑座,所述横向滑座的外壁固定连接转移机构,所述转移机构的底部安装有原料板储存座,所述原料板储存座的横向一侧间隔设有上料机构,所述上料机构纵向输出端安装有卷制机构,所述 全部

背景技术:

储气筒为汽车制动系统中的气体储存装置;储气筒用来储存空气压缩机(气泵)压 缩出来的气体,用于汽车制动、鸣笛等系统;储气筒在加工时,需要将原料板卷制为筒体,以 便后续的加工作业; 现有的加工方式为,人工将原料板塞入到卷制设备内,当卷制完成后,还需要工人 转下一端的挡护结构,再将筒体抽出,整个过程操作复杂,加工效率低。

技术实现要素:

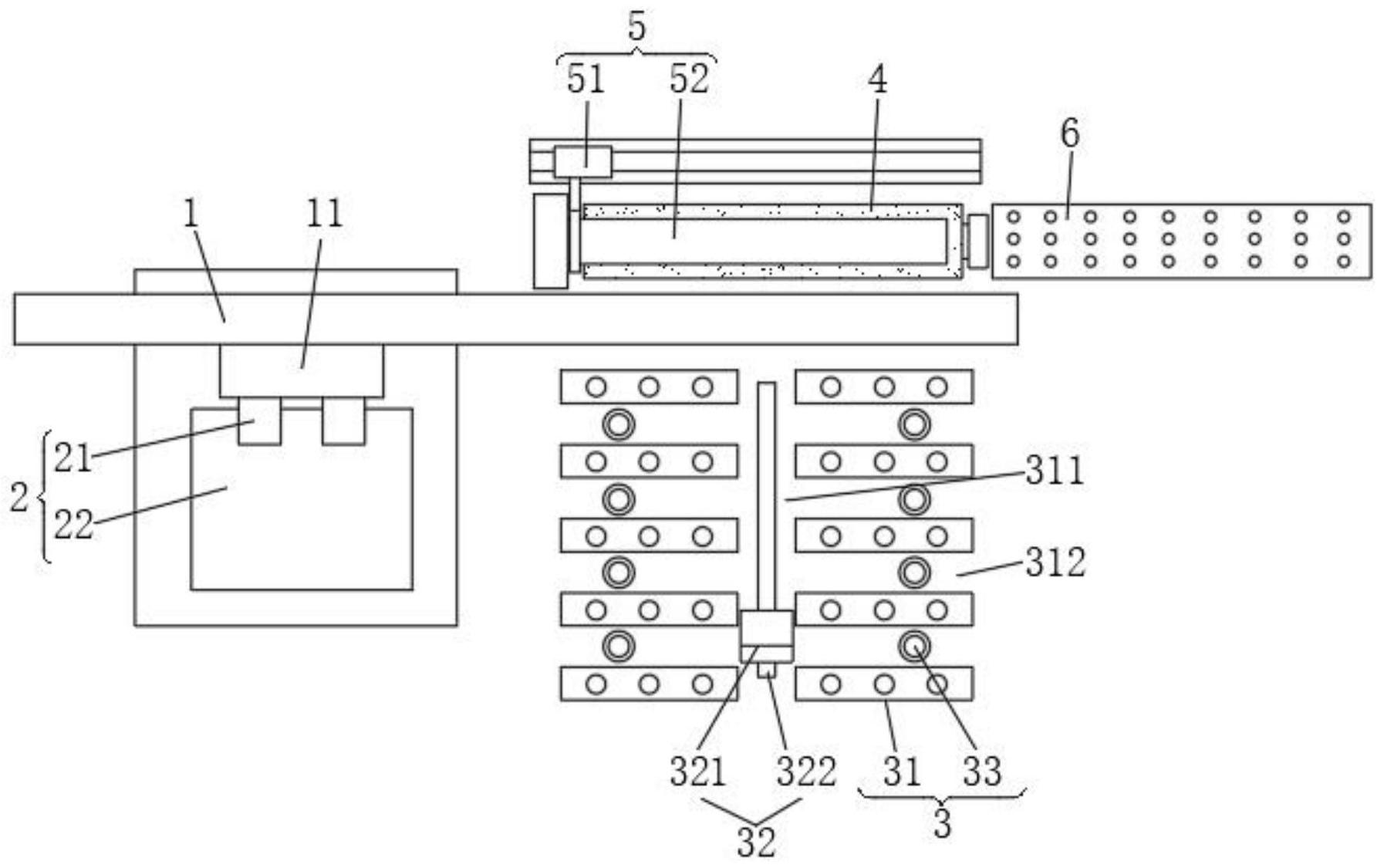

本发明针对现有技术存在的不足,提供了镁铝合金储气筒加工用筒体成型系统, 具体技术方案如下: 镁铝合金储气筒加工用筒体成型系统,所述系统包括龙门架,所述龙门架的外壁 滑动连接横向滑座,所述横向滑座的外壁固定连接转移机构,所述转移机构的底部安装有 原料板储存座,所述原料板储存座的横向一侧间隔设有上料机构,所述转移机构用以将所 述原料板储存座上的原料板转移至所述上料机构,所述上料机构纵向输出端安装有卷制机 构,所述上料机构用以将原料板输送至所述卷制机构,所述卷制机构用以将原料板卷制为 筒状;所述卷制机构的纵向外侧安装有下料机构,所述卷制机构的横向一侧安装有下料轨 道,所述下料机构用以将筒体转移至所述下料轨道。 进一步的,所述转移机构包括第一气动杆、底板以及吸盘;所述第一气动杆竖直安 装于所述横向滑座的外壁,所述第一气动杆的底端垂直设有底板,所述底板的底面垂直设 有矩形阵列分布的吸盘,所述底板的表面设有抽气泵,所述抽气泵与各个所述吸盘并联。 进一步的,所述上料机构包括支撑板、推动机构以及夹持机构,所述支撑板的表面 嵌入有滚珠,所述支撑板的表面中线处开设有纵向移动槽,所述纵向移动槽的内部安装有 推动机构,所述推动机构用以将原料板推至所述卷制机构,所述支撑板的表面间隔开设有 多个横向安装槽,所述支撑板的底部对称安装有两个夹持机构,所述夹持机构伸出于所述 横向安装槽,所述夹持机构用以从两侧夹持固定原料板。 进一步的,所述夹持机构包括夹持杆、支撑座以及第二气动导轨,所述第二气动导 轨的表面滑动连接所述支撑座,所述支撑座的表面垂直设有纵向线性阵列分布的夹持杆, 所述夹持杆与所述横向安装槽相对设置,所述夹持杆外伸于所述横向安装槽。 进一步的,所述推动机构包括推板和第一气动导轨,所述第一气动导轨设于所述 纵向移动槽的内部,所述第一气动导轨的表面滑动连接所述推板。 进一步的,所述卷制机构包括上卷轮、下卷轮、第二气动杆以及机座,所述上卷轮 转动安装于所述机座的顶部,所述上卷轮的底部设有所述下卷轮,所述原料板嵌入于所述 4 CN 111589910 A 说 明 书 2/4 页 上卷轮、下卷轮之间,所述下卷轮的底部安装有第二气动杆,所述第二气动杆安装于所述机 座上。 进一步的,所述上卷轮的外端部转动嵌入于定位机构内,所述定位机构包括定位 座、第三气动杆以及支撑杆,所述定位座套装于所述上卷轮的外端,所述定位座转动安装于 所述支撑杆的顶端,所述支撑杆垂直设于所述机座表面,所述定位座的外壁底部转动连接 第三气动杆,所述第三气动杆的底端转动安装于所述机座的表面。 进一步的,所述下料机构包括下料滑座和下料挡板,所述下料滑座置于所述机座 的外侧,所述下料滑座的顶部滑动安装有下料挡板,所述下料挡板平行间隔置于所述上卷 轮的顶部,所述下料挡板用以支撑转移筒体。 本发明的有益效果是:通过转移机构、上料机构能够将原料板自动转移至卷制机 构,实现自动上料,当卷制加工完成后,通过下料机构能够将筒体自动卸下至下料轨道上, 实现自动下料,整个过程无需人工干预,从而极大的提高了加工效率。 附图说明 图1示出了本发明的镁铝合金储气筒加工用筒体成型系统整体俯视结构示意图; 图2示出了本发明的转移机构与上料机构连接结构示意图; 图3示出了本发明的筒体卷制状态结构示意图; 图4示出了本发明的上卷轮与下卷轮分离状态结构示意图; 图5示出了本发明的筒体下料状态结构示意图; 图中所示:1、龙门架;11、横向滑座;2、转移机构;21、第一气动杆;22、底板;23、吸 盘;24、抽气泵;3、上料机构;31、支撑板;311、纵向移动槽;312、横向安装槽;32、推动机构; 321、推板;322、第一气动导轨;33、夹持机构;331、夹持杆;332、支撑座;333、第二气动导轨; 4、卷制机构;41、上卷轮;42、下卷轮;43、第二气动杆;44、机座;5、下料机构;51、下料滑座; 52、下料挡板;6、下料轨道;7、定位机构;71、定位座;72、第三气动杆;73、支撑杆;8、原料板 储存座。