技术摘要:

一种智能化机器人选矿装置及其选矿方法,其中所述选矿装置包括:输送机构,包括上层输送辊、下层输送辊及输送带单元,所述输送带分别与所述上层传送辊或所述下层传输辊抵接;振动给料机构,包括给料盘,所述给料盘的进料口对应所述输送机构的出料口;矿石排队机构;矿 全部

背景技术:

为了保证在冶炼时的质量,都需要使用一定纯度的矿石,同时,为了充分的利用矿 石,因此对矿石进行分选是一个重要的步骤。现在有的矿石筛选装置和方法中,都是采用人 工筛选或者采用水作为分选介质。人工筛选费时费力,筛选效率低,而且容易筛选错;通过 把矿石与水进行混合后,再进行筛选,需要使用大量的水资源,同时对水也产生了严重的污 染,影响周围的环境。随着机器人技术以及计算机图形学技术的发展,对矿石进行精确定位 并使用机械手抓取成为了可能。

技术实现要素:

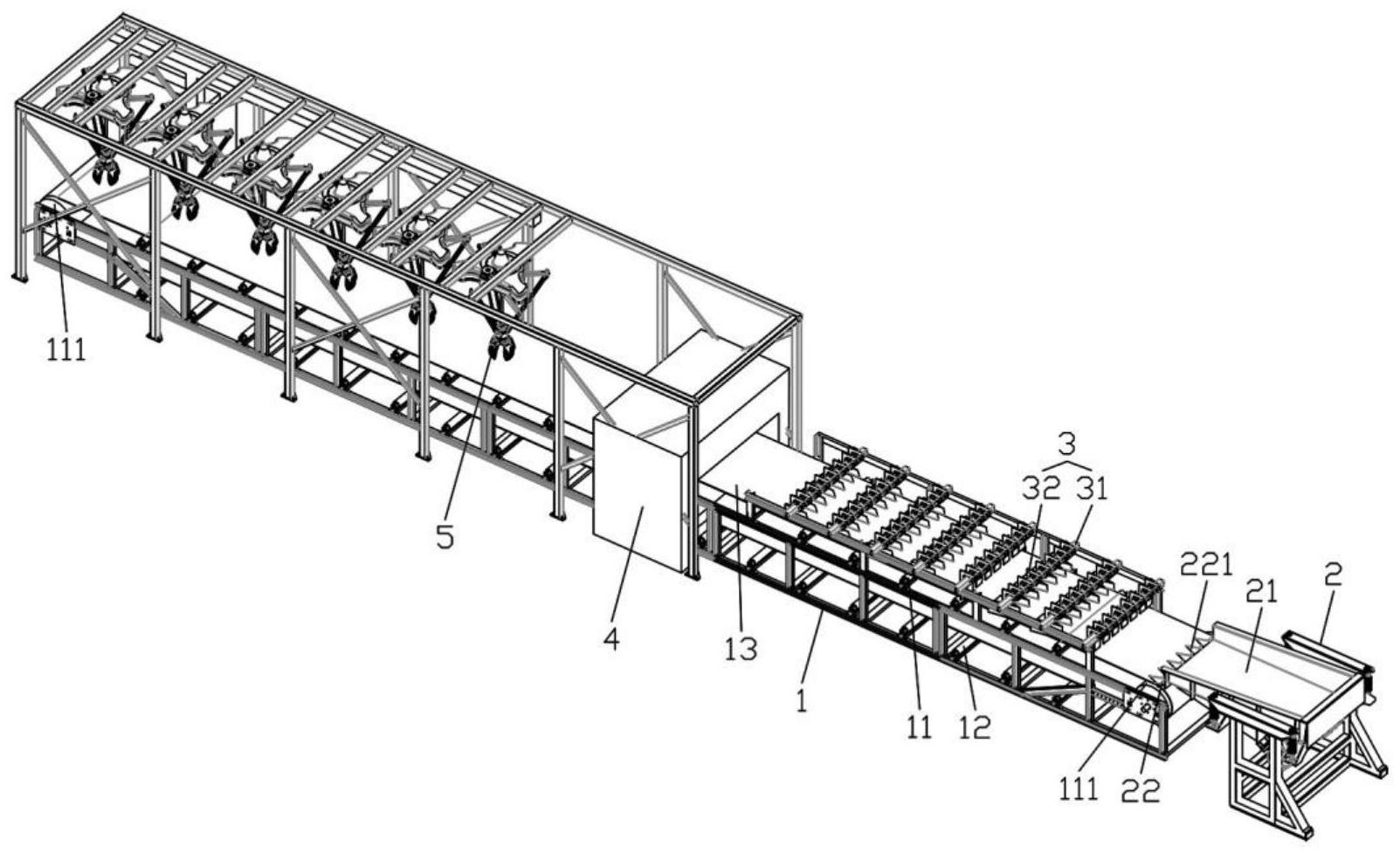

针对现有技术的不足之处本发明提供一种智能化机器人选矿装置及其选矿方法, 本发明的智能化机器人选矿装置采用输送机构实现矿石的正反向输送、采用排队装置对输 送的矿石进行排队,采用射线感应装置和图像识别装置对矿石进行定位并计算大小,采用 矿石抓取机械手对矿石进行抓取实现筛选,该筛选方式效率高、准确率高,能够大大减少人 工成本,提高矿石质量。 本发明的具体技术方案如下,一种智能化机器人选矿装置,包括: 输送机构,所述输送机构包括层叠设置的上层输送辊、下层输送辊及输送带单元, 所述输送带单元包括沿输送方向延伸的输送带、分别位于所述输送带的前端和后端的两个 传输大辊,且至少一个所述传输大辊能在输送方向上移动,使得所述输送带分别与所述上 层传送辊或所述下层传输辊抵接; 振动给料机构,所述振动给料机构包括给料盘,所述给料盘的进料口对应所述输 送机构的出料口; 矿石排队机构,所述矿石排队机构位于所述输送带输送起始处的上方; 矿石识别机构,用于对矿石进行定位和体积识别的所述矿石识别机构在输送方向 上位于所述矿石排队机构的后端; 矿石抓取机械手机构,所述矿石抓取机械手机构安装于所述输送带上方,且在输 送方向上位于所述矿石识别机构的后端。 作为本发明的优选,其中至少一个所述输送大辊为主动辊。 作为本发明的优选,所述给料盘的出料口处安装有水平设置的排列锯齿,所述排 列锯齿包括沿垂直于输送方向并列设置的多个三角块。 由此,所述排列锯齿能够在矿石进入所述输送机构时对矿石进行初步排队。 作为本发明的优选,所述矿石排队机构包括沿垂直于输送方向设置的固定安装杆 以及间隔安装于所述固定安装杆上的分隔单元,所述矿石排队机构在输送方向上至少安装 4 CN 111604275 A 说 明 书 2/6 页 一组;第一组所述矿石排队机构的所述分隔单元与所述三角块对应设置。 由此,所述分隔单元能够根据矿石的大小以及输送速度进行横向调节,以适应不 同的条件的选矿要求。 作为本发明的优选,所述矿石识别机构包括用于对矿石的位置和数量信息进行获 取的射线感应单元、用于对矿石的位置和体积信息进行获取的图像识别单元,所述射线感 应单元和图像识别单元在输送方向上顺序设置。 所述射线感应装置用于对矿石进行初步定位以及对有效矿石和无效矿石的数量 进行计算比较,再由所述图像识别装置对较少的有效矿石或无效矿石进行精确定位以及体 积识别,将矿石的数据传送至控制器供后续抓取选矿使用。 作为本发明的优选,所述矿石抓取机械手机构包括动力分配单元、位于所述动力 分配单元下方的水平连接法兰、连接于所述动力分配单元和所述水平连接法兰之间的连接 提升杆以及安装于所述水平连接法兰下方的夹爪,所述动力分配单元用于驱动所述夹爪在 空间内移动。 由此,所述夹爪由所述动力分配单元吊装的方式进行移动并抓取,移动速度快、提 升能力强;所述连接提升杆采用三组,选矿效率更高。 作为本发明的优选,所述矿石抓取机械手机构至少安装有一组,且每一组所述矿 石抓取机械手机构的侧方设置有与所述输送带对应的滚落斗。 所述矿石抓取机械手机构能够根据矿石数量在输送方向上进行增减,以满足选矿 需求。 作为本发明的优选,所述滚落斗沿输送方向位于所述输送带的两侧,且滚落路径 由所述输送带上层侧边至所述输送带下层上方。 由此,由所述矿石抓取机械手抓取的矿石放入所述滚落斗,能够由所述输送带上 层滚落至下层,从而由所述输送带下层进行反向输送。 作为本发明的优选,所述下层输送辊支撑带动的所述输送带的上方设置有与所述 输送带对应的下料挡条。 由此,由所述输送带下层输送选出的矿石在所述下料挡条的作用下向所述输送带 侧边移动实现下料;所述下料挡条能够由中间向两边输送方向前方倾斜实现两侧下料,也 可以是单向倾斜实现单侧下料。 本实施方式还公开了一种智能化机器人选矿装置的选矿方法,包括如下步骤: 将矿石放入所述振动给料机(2),矿石通过所述振动给料机(2)的振动被输送至所 述输送机构上(1); 矿石进入由所述上层输送辊(11)支撑带动的所述输送带(13)上进行输送,所述矿 石排队机构(3)根据矿石的尺寸及输送速度对矿石进行横向调节,实现对矿石的排队处理; 将排队处理后的矿石输送至所述矿石识别机构内(4),通过射线感应单元(41)对 有效矿石和无效矿石的数量进行比较,并且对数量较少的矿石进行初步定位;通过图像识 别装置(42)对初步定位后的矿石进行精确定位以获取矿石的理论位置数据以及体积识别 数据,将理论位置数据传送至控制器,并根据所述输送带(13)的传送速度获取矿石的实时 位置数据; 将矿石输送至与所述矿石抓取机械手机构对应的位置(5),所述矿石抓取机械手 5 CN 111604275 A 说 明 书 3/6 页 机构(5)通过所述控制器提供的矿石实时位置数据对矿石进行抓取; 将被抓取的矿石移动至与所述矿石抓取机械手机构(5)对应的滚落斗(6),矿石滚 落至所述下层输送辊(12)支撑带动的所述输送带(13)进行反向输送; 所述下层输送辊(12)输送的矿石在下料挡条(7)的阻挡下向所述输送带(13)侧面 移动实现下料。 由此,所述射线感应单元对数量较少的矿石进行识别定位,能够减少计算量并且 减小所述矿石抓取机械手的工作压力,并且提高工作效率;而有效矿石和无效矿石的数量 比较在所述矿石抓取机械手机构工作之前一段时间进行计算,在该时间段所述射线感应单 元和所述图像识别单元对有效矿石和无效矿石均进行计算定位;此外,对有效矿石或无效 矿石的计算定位也可由人工输入,即使输入的矿石数量较多,也会识别并抓取较多的矿石。 综上所述,本发明具有以下有益效果: 本发明的智能化机器人选矿装置及其选矿方法采用排队机构对输送的矿石进行 排队,采用射线感应单元和图像识别单元对矿石进行定位并计算大小,采用矿石抓取机械 手机构对矿石进行抓取实现筛选,该筛选方式效率高、准确率高,能够大大减少人工成本, 提高矿石质量。 附图说明 图1为本发明智能化机器人选矿装置的立体图; 图2为本发明智能化机器人选矿装置的俯视图; 图3为本发明智能化机器人选矿装置的主视图; 图4为本发明智能化机器人选矿装置中间部位的右视图; 图中,1-输送架、11-上层输送辊、111-输送大辊、12-下层输送辊、13-输送带、2-振 动给料机、21-给料盘、22-排列锯齿、221-三角块、3-矿石排队装置、31-固定安装杆、32-分 隔单元、4-矿石识别柜、41-射线感应装置、42-图像识别装置、5-矿石抓取机械手、51-动力 分配装置、52-水平连接法兰、53-连接提升杆、54-夹爪、6-滚落斗、7-下料挡条。