技术摘要:

本发明公开了一种压力筛,包括外壳体(1),外壳体(1)内依次套设有筛鼓(2)和转子(3),外壳体(1)与筛鼓(2)之间形成第一环形空间,筛鼓(2)与转子(3)之间形成第二环形空间,外壳体(1)上设有进浆排渣总成(4)和良浆口(5),进浆排渣总成(4)上设有进浆口(41)和排渣口(42),进浆 全部

背景技术:

现有压力筛技术采取底部或顶部进浆、底部排重渣、顶部或底部排轻渣的升流或 降流式结构设计,胶黏物、轻杂质与浆料中的空气从顶部或底部的排渣口排出,压力筛的结 构为压力筛基础,电机,皮带、皮带轮,传动系统、压力筛转子,转子旋翼、筛鼓、压力筛壳体 以及进浆管、良浆管、排渣管以及重杂质收集排放口构成。根据去除杂质及达到洁净度的不 同又分为粗筛和精筛;根据进出浆料位于筛鼓的内外侧不同又分为内流筛和外流筛,外流 筛的结构简单,使用方便,被广泛应用于浆料的筛选,本发明目前主要是针对于外流筛的革 新所以着重讲解外流筛。 浆料从良浆管进入压力筛后,首先进入筛鼓内部,筛鼓是由很多的条形棒条以及 鼓圈组装而成,鼓圈主要起固定棒条及加固的作用。棒条之间的间隙分为0.6mm左右的粗筛 筛鼓及0.1mm-0.3mm之间的精筛筛鼓。可以通过棒条之间的间隙的洁净的纤维通过筛鼓进 入良浆区后在压力差的作用下从良浆口排出压力筛,大于筛缝的杂质及胶黏物会逐渐向排 渣方向移动,最后从排渣管排出压力筛,重渣由于离心力的作用沿筛鼓内壁外边缘旋转后 由重渣收集口收集排出压力筛。纤维会在筛鼓的棒条处不断地搭桥絮聚,慢慢堵住筛缝,压 力筛的旋翼在旋转的时候会产生一个负压,使得部分通过筛鼓的良浆回流反冲回来,从而 分散和减少纤维的絮聚和搭桥,避免堵塞筛缝。 外流式压力筛,进浆管位于压力筛的底部或顶部,浆料进入压力筛后,纤维和水以 及小于筛缝的杂质和胶黏物通过筛鼓进入良浆区,浆料和大的杂质向排渣口方向运动。在 筛选的过程中由于水更容易通过筛缝,所以筛选过程中在进浆到排渣的整个筛框长度中, 不可避免地发生了浓缩现象。过去为了解决这种现象,只有在筛体内加入一定数量的稀释 水,但由于空间很小造成浆与水的混合不好。由于浆料从进浆到排渣是一个连续增浓的过 程,因此,良浆的流量和产量也随着增浓过程而减小。因此,筛鼓只有一部分得到了有效利 用。 这样带来几个问题: 1、由于浆料浓度不断升高,筛选的效率会不断变化,在进入初期的产量较大但大 部分的水会快速通过筛鼓,造成通过速度较快,胶黏物在高流速的情况下会更容易变形通 过筛鼓,从而降低了筛选效率; 2、很小的一部分筛鼓位置的浆料浓度和浆料通过筛鼓的流速处于最佳状态,此时 的产量和筛选效率均处于较好状态,但只占筛鼓的1/3-1/4左右,筛鼓的效能没有得到有效 的发挥; 3、随着浓度的增加,纤维极易搭桥,造成筛选面积被堵塞,使得筛选能力下降,为 了防止这种情况,压力筛的旋翼的旋转速度要处于较高的水平产生较大的反冲洗脉冲用于 清洗筛鼓,使得动能消耗加大; 3 CN 111593596 A 说 明 书 2/7 页 4、同样为了避免纤维在较高的浓度下堵塞筛鼓,筛鼓棒条的波纹高度要做的较 高,便于产生较大的湍流,但是较大的湍流会使得部分胶黏物更容易通过筛鼓,降低筛选效 率; 5、浓度的升高造成筛鼓后半段的浆料更加的不容易通过筛鼓,使得尽1/3以上的 筛鼓的有效面积并不能得到利用,使得产量下降; 6、浓度升高将使得排渣率高于理想状态; 7、胶黏物和杂质沿着筛鼓内壁旋转盘旋上升或下降(升降流压力筛不同),胶黏物 或杂质将旋转很多圈才能排出,由于胶黏物是可变形的,这样就会有很多次机会通过筛鼓 进入良浆侧,从而降低筛选效率。 名词解释: 纸浆:按照机械或化学方法将木材、棉麻等植物纤维类原料分散离解成可供造纸 用的纤维悬浮液称为纸浆。 胶黏物:也称为胶粘物,一般可以认为是来源于回收纤维的粘性物质,大多带有阴 电荷。其可作为一个集合术语,表示由于不同来源,且具有永久性或者临时粘性,并可在造 纸过程中引起问题和造成产品质量下降所用物质。胶粘物主要来源于废纸中的压敏物、热 熔物、涂布胶粘物、施胶剂和油墨残留物等多种有机物。根据胶粘物的化学组成可以把胶粘 物分为PSA(压敏物)、热熔胶及少量蜡。PSA的化学成分为:苯乙烯-丁二烯橡胶(SBR)、丙烯 酸苯乙烯、聚乙烯醇(PVA)/丙烯酸盐(ACRY)。热熔物通常由醋酸乙烯聚合物、共聚物、增粘 物及粘性树脂组成。蜡一般作为粘合剂熔点调节剂。这三种物质均具有疏水性。

技术实现要素:

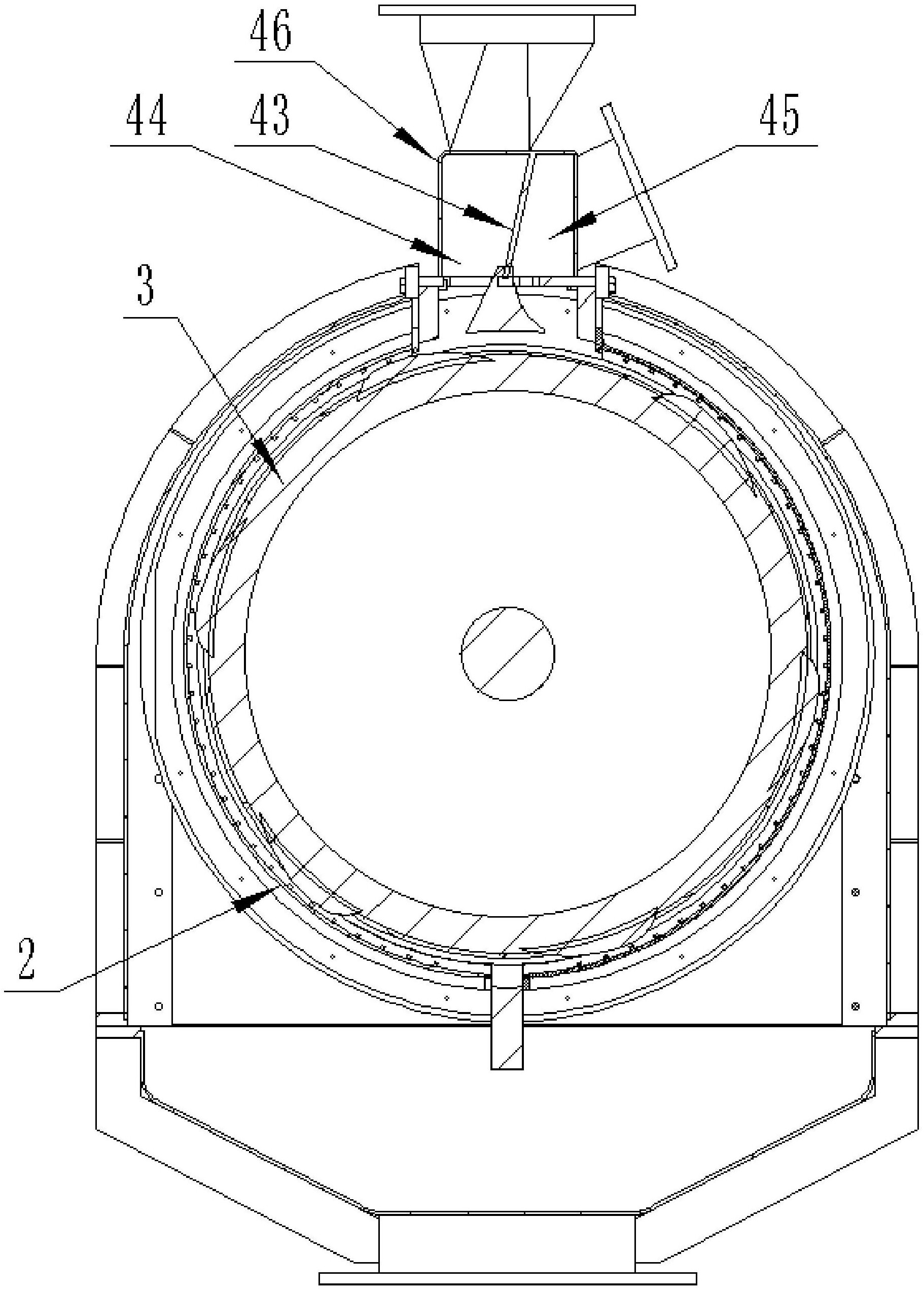

为了提高纸浆的筛选效率,本发明提供了一种压力筛,该压力筛采用了同侧进浆 和排渣的设计,极大的提高了筛选效率。 本发明解决其技术问题所采用的技术方案是:一种压力筛,包括外壳体,外壳体内 依次套设有筛鼓和转子,外壳体与筛鼓之间形成第一环形空间,筛鼓与转子之间形成第二 环形空间,外壳体上设有进浆排渣总成和良浆口,进浆排渣总成上设有进浆口和排渣口,进 浆口和排渣口均与该第二环形空间连通,良浆口与该第一环形空间连通。 进浆排渣总成内设有分割部件,进浆排渣总成内被分割部件分割为进浆区和排渣 区,进浆口通过进浆区与该第二环形空间连通,排渣口通过排渣区与该第二环形空间连通, 进浆区和排渣区沿转子的周向相邻。 进浆排渣总成含有条形壳体,条形壳体外连接有进浆管和排渣管,进浆区和排渣 区均位于条形壳体内,条形壳体的长度方向与转子的中心线方向平行,沿转子的周向,进浆 排渣总成和良浆口位于外壳体的两侧。 筛鼓含有两个半筛鼓体,两个半筛鼓体互为镜像,半筛鼓体的断面呈半圆形,沿筛 鼓的周向,两个半筛鼓体的一端均与进浆排渣总成连接;或者,筛鼓的一侧设有用于安装进 浆排渣总成的条形缺口。 当筛鼓含有两个半筛鼓体时,沿筛鼓的轴向,半筛鼓体含有多个相互独立的小筛 鼓条,相邻的两个小筛鼓条的之间设有环形的分割板,筛鼓被分割板分隔成多个环形的筛 选区。 4 CN 111593596 A 说 明 书 3/7 页 沿转子的轴向,转子的外表面含有多个转子段,相邻的两个所述转子段之间设有 挡圈,筛鼓被挡圈分隔成多个环形的筛选区。 沿转子的周向,该转子段的外表面设有多个旋翼,相邻的两个该转子段上的旋翼 交错排列,旋翼由螺栓固定在转子上,旋翼与转子之间设有垫片。 外壳体内还设有筛鼓支撑条,筛鼓支撑条位于转子和良浆口之间,两个半筛鼓体 的另一端均与筛鼓支撑条连接。 转子的中心线呈水平状态,进浆排渣总成位于外壳体的上部,良浆口位于外壳体 的下部,进浆排渣总成含有条形壳体,条形壳体连接有多个进浆管,进浆管能够将进浆分隔 为多个进浆区域。 转子的中心线呈竖直状态,沿转子的周向,进浆排渣总成和良浆口位于外壳体的 两侧,进浆排渣总成含有条形壳体,条形壳体连接有多个进浆管,进浆管能够将进浆分隔为 多个进浆区域。 本发明的有益效果是:该压力筛采用了同侧进浆和排渣的设计,极大的提高了筛 选效率。 附图说明 构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示 意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。 图1是实施例1中所述压力筛的主视图。 图2是实施例1中所述压力筛的俯视图。 图3是实施例1中所述压力筛的左视图。 图4是实施例1中所述压力筛的立体图。 图5是图1中沿A-A方向的剖视图。 图6是图1中沿B-B方向的剖视图。 图7是图3中沿C-C方向的剖视图。 图8是实施例1中进浆排渣总成的主视图。 图9是实施例1中进浆排渣总成的俯视图。 图10是图8中沿D-D方向的剖视图。 图11是图9中沿E-E方向的剖视图。 图12是实施例1中筛鼓的立体示意图。 图13是实施例1中一个小筛鼓条的立体示意图。 图14是实施例1中转子的立体示意图。 图15是实施例2中所述压力筛的主视图。 图16是实施例2中所述压力筛的俯视图。 图17是实施例2中所述压力筛的左视图。 图18是实施例2中所述压力筛的立体图。 图19是图17中沿F-F方向的剖视图。 图20是图17中沿G-G方向的剖视图。 图21是实施例2中转子的立体示意图。 5 CN 111593596 A 说 明 书 4/7 页 图22是实施例2中筛鼓的立体示意图。 1、外壳体;2、筛鼓;3、转子;4、进浆排渣总成;5、良浆口;6、筛鼓支撑条; 21、半筛鼓体;22、小筛鼓条;23、鼓圈;24、分割板;25、条形缺口; 31、旋翼;32、主轴;33、挡圈; 41、进浆口;42、排渣口;43、分割部件;44、进浆区;45、排渣区;46、条形壳体;47、进 浆管;48、排渣管。