技术摘要:

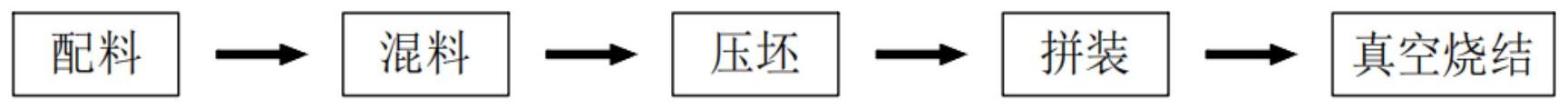

本发明公开了一种新型粉末冶金闸片摩擦块的加工方法,包括以下步骤:配料、混料、压坯、拼装、真空烧结,本发明经过反复试验,在原有基础上,提高摩擦块性能50%以上,生产效率提升6.8倍以上,由于是真空压力烧结,压坯可以和一般的粉末冶金零件一样,在压胚机内进行, 全部

背景技术:

高速列车是指最高行车速度达到或超过200km/h的铁路列车。我国高速铁路和高 速列车技术高速发展,对制动系统的性能要求不断提高,制动闸片是高速列车基础制动系 统的关键部件,直接影响列车运营的安全性,制动闸片需要将高速列车制动时产生的巨大 动能转化为热能,所以要求制动闸片具有较高的机械强度,良好的耐热性和耐疲劳性能。 在现有技术中,应用最广泛的制动闸片是粉末冶金浮动式制动闸片,该制动闸片 主要由摩擦块、支撑垫、背板和弹簧卡等零件组成,其中摩擦块可以进行局部浮动,从而获 得与制动盘的接触摩擦的最大有效接触面积和更加平稳均匀的制动压力,但是,在制动过 程中,由于摩擦块频繁受到摩擦力以及热载荷的冲击,容易产生粉末冶金摩擦体的材料断 裂以及摩擦体与钢背之间的分离剥落,从而影响高速列车的安全。 现有的制备方式是使用钟罩炉进行烧结,制备工艺为:配粒、混料、压型、无压烧 结、与涂胶摩擦片拼装、固化、加工油槽,制备工艺工序长,制备工艺繁琐,使用钟罩炉进行 烧结,生产周期长,生产效率低。 针对上述问题,现在设计一种改进的一种新型粉末冶金闸片摩擦块的加工方法。

技术实现要素:

本发明的目的在于提供一种新型粉末冶金闸片摩擦块的加工方法,以解决上述背 景技术中提出的问题。 为实现上述目的,本发明提供如下技术方案: 一种新型粉末冶金闸片摩擦块的加工方法,包括以下步骤: 步骤1:把铁铜合金颗粒、铜颗粒、铁颗粒放入配料桶内,铁铜合金颗粒、铜颗粒和铁颗 粒的粒度均为100,且铁铜合金的比例为12%,铜的比例为50%,铁的比例为17%,再向配料桶 内放入用于提高摩擦块润滑度的片状石墨和二硫化钼颗粒,二硫化钼颗粒的粒度为325,且 石墨的比例为8%,二硫化钼的比例为3%,然后再向配料桶内放入适量用于增大摩擦块摩擦 力的锌颗粒、锡颗粒、氧化硅颗粒、铬颗粒。 步骤2:把步骤1中配制好的原料倒入搅拌机,通过搅拌机把配制好的原料进行混 料,并加入用于增加原料之间粘结强度的粘结剂。 步骤3:把步骤2中混合好的原料注入压坯模具中,并通过液压机进行压坯。 步骤4:把步骤3中压制好的金属坯体和摩擦片拼装在石墨烧结模具中。 步骤5:把步骤4中拼装好的石墨烧结模具放入真空压力烧结炉中进行真空烧结。 作为本发明进一步的方案:配料时,根据配料明细表,把基体组元,铁铜合金颗粒、 铜颗粒、铁颗粒放入配料桶内,铁铜合金颗粒、铜颗粒和铁颗粒的粒度均为100,且铁铜合金 4 CN 111590066 A 说 明 书 2/5 页 的比例为12%,铜的比例为50%,铁的比例为17%,,进行准备,准备完成后放入指定的容器内, 接着把润滑组元片状石墨和二硫化钼颗粒,添加入基体组元中,二硫化钼颗粒的粒度为 325,且石墨的比例为8%,二硫化钼的比例为3%,最后向配料桶内放入适量用于增大摩擦块 摩擦力的锌颗粒、锡颗粒、氧化硅颗粒、铬颗粒。 作为本发明再进一步的方案:混料时,把配制好的原料在混料机上进行混料,第一 次混料时间大于30分钟,首次混料完成后,添加粘结剂,按照配料重量按比例添加粘结剂, 完成后再次在混料机上进行混料,第二次混料时间大于15分钟。 作为本发明再进一步的方案:压坯时,把混合好的原料,按照压缩模量进行计算, 根据计算出的结果,把金属粉末注入压坯模具中,按照工艺要求使用粉末成型液压机,进行 压坯,保压时间40秒。 作为本发明再进一步的方案:粉末成型液压机的型号为315T。 作为本发明再进一步的方案:拼装时,把压制好的金属坯体和摩擦片一起放入石 墨烧结模具中,准备烧结,拼装后的石墨模具上下面平行,平行度小于0.1毫米。 作为本发明再进一步的方案:真空烧结时,把准备好的石墨烧结模具放入真空压 力烧结炉,关闭炉门,设置烧结程序: a、金属压坯和摩擦片在烧结时,从室温升温到500℃,在此过程中进行加压,压力设定 为13KN,不抽真空,此时金属压坯中的摩擦组元,受到温度和压力的影响,开始熔化,金属压 坯开始缩小。 b、石墨烧结模具的温度从500℃上升到700℃,在此过程中用时1分30秒,烧结炉腔 内抽真空,真空度达到1MPa,压力设定不变,此时金属压坯中的摩擦组元,受到温度和压力 的影响,进一步开始熔解,金属压坯开始进一步缩小。 c、石墨烧结模具的温度从700℃上升到860℃,在此过程中用时2分30秒,烧结炉腔 内抽真空,压力设定不变,此时金属压坯中的基体组元中的铜和铁铜合金,受到温度和压力 的影响,开始软化,金属压坯开始进一步缩小。 d、石墨烧结模具的温度从860℃上升到970℃,在此过程中用时2分30秒,烧结炉腔 内抽真空,压力设定不变,此时金属压坯中的基体组元中的铜和铁铜合金、铁粉,以及润滑 组员全部融入其他粉末当中,受到温度和压力的影响,铜以及铁通合金开始熔化,金属压坯 开始进一步缩小。 e、石墨烧结模具的温度从970℃下降到420℃,在此过程中用时2分30秒,石墨烧结 模具快速冷却。 f、石墨烧结模具的温度从420℃下降到400℃,在此过程中用时40秒,此过程是一 个保温保压的过程。 g、石墨烧结模具的温度从400℃下降到350℃,在此过程中用时1分45秒,打开真空 阀门。 h、石墨烧结模具的温度从350℃下降到0℃,在此过程中用时45秒,烧结过程完毕, 摩擦块出炉。 作为本发明再进一步的方案:烧结时,使用红外线和热电偶同时检测石墨烧结模 具的温度。 与现有技术相比,本发明的有益效果是: 5 CN 111590066 A 说 明 书 3/5 页 1、本发明经过反复试验,提出一种新的摩擦块制备工艺,在原有基础上,提高摩擦块性 能50%以上。生产效率提升6.8倍以上,由于是真空压力烧结,压坯可以和一般的粉末冶金零 件一样,在压胚机内进行,生产周期显著缩短,可以降低生产成本50%以上,真空压力烧结工 艺的摩擦片摩擦层孔隙度较低,与喷撒法摩擦片相当,因而摩擦系数也相对较高,最突出的 一点是,因摩擦片随摩擦块进行真空高温烧结,可以保持较高的抗剪强度,同时,尺寸精度 也可以通过真空压力烧结炉内的石墨稀模具的精度来保证。 2、本发明在高效生产的基础上,加大智能控制在生产过程中的比重,可以实现及 时混料,及时压坯,及时烧结,在量产阶段实现摩擦块的材料性能和实验室阶段的一致性。 3、本发明降低了在量产阶段设备投入的资金量,能够满足大部分中型企业的设备 投入。 4、本发明此工艺减少了生产中的工序,降低了在生产过程中出现不良的环节,降 低了使用人工的数量,进一步降低了生产成本。 5、本发明有利于生产环节的衔接,达到现场管理协调的目的。 附图说明 图1为一种新型粉末冶金闸片摩擦块的加工方法的原理图。 图2为一种新型粉末冶金闸片摩擦块的加工方法的配料明细表。