技术摘要:

本发明涉及一种基于空间旋转法的体外预应力束转向器的设计和制造方法,将体外束转向处的平弯/竖弯或斜弯等原始空间参数,转换为二维平面内的转向器的加工参数,所述加工参数主要包括:弧线段转向半径R、弧线段空间转向角θ、弧线段旋转角γ、旋转角γ对应弧长Sz、两端 全部

背景技术:

体外预应力体系,是指对布置于承载结构主体之外的预应力筋施加预应力所形成 的后张预应力结构体系,其特点为:预应力筋仅在锚固处和转向处与结构有粘连,预应力损 失小、结构布置简单、可方便检测和更换等。 体外预应力结构中,体外预应力束(简称为体外束)通过转向器进行转向并改变索 力的传递方向。作为体外预应力体系中的重要组成部分之一,转向器有以下主要作用: (1)承担体外束弯曲转向的重要任务,其水平分力传递到锚固块内实现梁体的纵 向受力,其竖向分力通过肋板传递到梁顶板或底板内; (2)限制体外束的自由长度,调整体外束的偏心距,降低因体外束变形与结构变形 不协调而对结构产生的二次效应影响。 转向半径和转向角是转向器的两个关键参数,对结构的受力有重要影响: (1)转向半径的影响:体外束在转向器内的竖向分力与转向半径成反比,转向半径 越小,竖向分力越大,对结构的作用力越大,混凝土越易产生应力集中。 (2)转向角的影响:随着体外束转向角的增加,转向块竖向最大应力增加;转向器 端部受转向角度的影响较为敏感。 一般而言,桥梁上部结构不同联跨内的各体外束的线形布置并不相同,对于沿里 程方向存在平曲线的桥梁尤其如此,导致同一桥梁中转向器的转向角众多,使得转向器只 能单件小批生产,难以实现系列化、批量化生产。 另一方面,体外束的弯曲转向一般有3种情况:竖弯转向、平弯转向、和斜弯转向 (即同时存在平弯和竖弯)。对于前两种转向方式(竖弯或平弯),转向器可在二维平面内加 工,制造精度容易控制。而对于斜弯转向方式,体外束的转向半径和转向角均为三维空间内 的参数,如不采取适当措施,则转向器的制造精度难以保证,直接影响到体外束和转向块的 受力状况,严重情况下可能会造成转向块混凝土开裂。

技术实现要素:

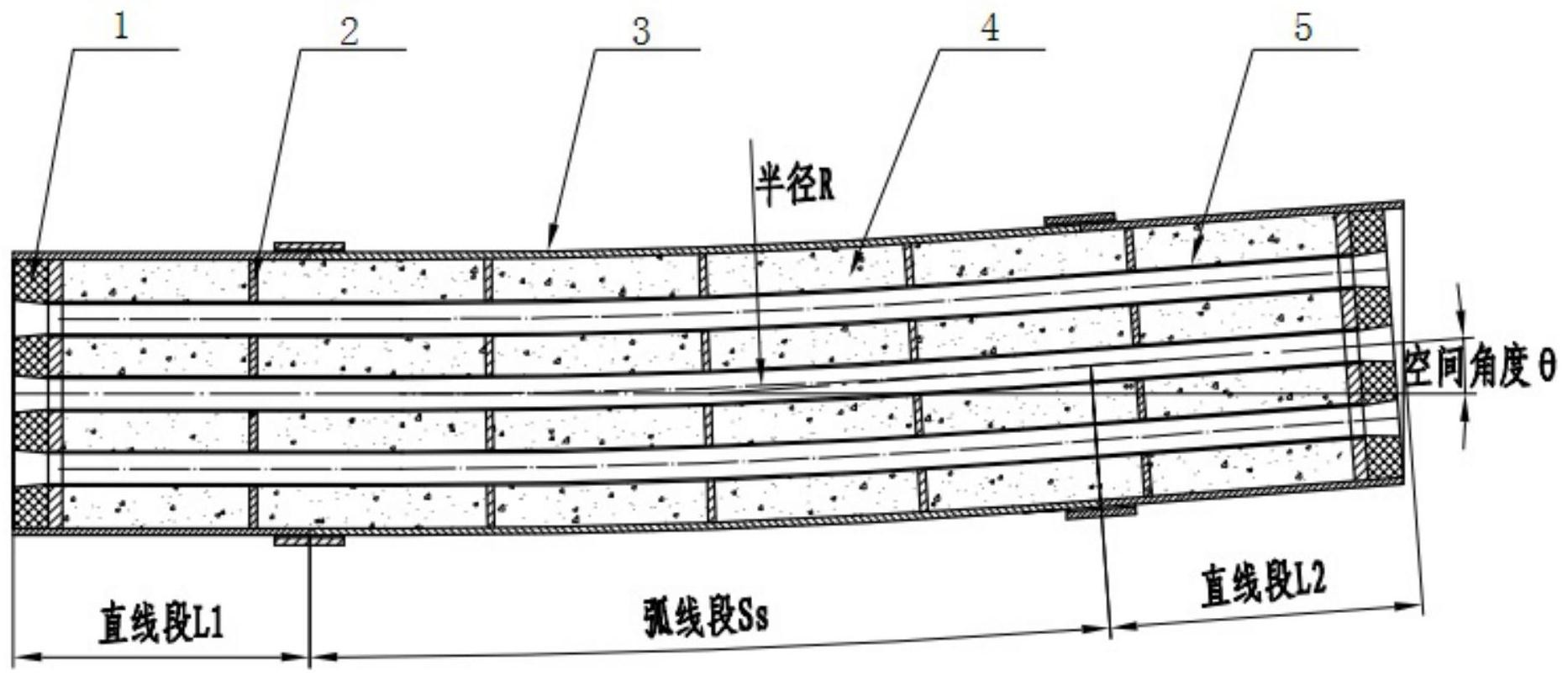

鉴于转向器的重要性以及设计和制造的复杂性,针对体外束空间斜弯转向的情 况,本申请发明人基于空间旋转法原理进行转向器的设计和制造,即根据桥梁施工设计图 中体外束原始线形参数来计算转向器的加工参数,达到提高转向器的制造精度、确保体外 束的线形和受力状态满足设计和使用要求。 本发明所述的转向器的基本构造:为满足体外束钢绞线“可单根张拉、单根检测、 单根维护”的要求,所有转向器均采用分丝散束式转向器,其基本构造如图1、2所示。 转向器由两端直线段和中间弧线段构成,主要包括:由两端直线段钢管和中间弧 4 CN 111581693 A 说 明 书 2/6 页 线段钢管组成的转向器外壳、内部间隔布置的分丝板、各分丝板孔内安装的穿索管、各穿索 管间的填充料、以及两端安装的导向板等部件组成。各部件的作用如下: (1)两端直线段(钢)管和中间弧线段(钢)管共同形成转向器外壳,具有足够的强 度和刚度; (2)转向器直线段理论上不承受载荷,仅作为预应力孔道供体外束钢绞线通过; (3)转向器弧线段承受因体外束转向而对转向器施加的所有载荷,其受力状态受 转向半径和转向角的制作精度影响较大; (4)分丝板和穿索管用于隔离体外束中的各根预应力钢绞线; (5)填充料用于固定穿索管、承担钢绞线的弯曲应力并将其传递至转向器外壳; (6)导向板用于引导钢绞线进入转向器内部,并在一定范围内补偿因转向器制造 和安装误差而造成的钢绞线在转向器端部的角度偏差。 桥梁施工图设计中,斜弯转向的体外束原始线形参数一般通过如下两种方法给 出: (1)一种是分别给出体外束的平弯和竖弯大样图,转向器的原始设计参数包括:规 格、转向半径、竖弯参数(竖弯角、竖弯弧长、竖弯直线段长)、平弯参数(平弯角、平弯弧长、 平弯直线段长)等。 (2)另一种是直接给出体外束的斜弯面大样、以及斜弯面与立面的位置关系图,转 向器的原始设计参数包括:规格、转向半径、弧线段长度、斜弯面与立面的夹角等。 斜弯转向的转向器的加工参数包括:规格、转向半径R、空间转角θ(或空间弧长 Ss)、两端直线段长度L1和L2、总长度L及斜弯面与立面之间的旋转角γ(或旋转弧长Sz)等。 上述两种体外束线形参数均未直接给出转向器制造所需的的全部参数,因此有必要通过计 算得出转向器的实际加工参数。 本发明基于空间旋转法的转向器设计方案为: 一、原始参数为平弯和竖弯参数的情况 当施工图中给出体外束的平弯和竖弯大样时,转向器的原始设计参数包括:规格、 转向半径R、竖弯参数(竖弯角α、竖弯切线长S1和S3)、平弯参数(平弯角β、平弯切线长P1和 P3)等,见图3、4示意。 通过立体几何方法,计算转向器弧线段的空间转向角θ和斜弯面与立面之间的旋 转角γ。 (1)转向器弧线段空间转向角θ的计算,如图5所示,转向器弧线段部分为 其所 对应的空间折线为ABC,其中,AB和BC分别为弧线段上A点和C点处的切线,BC⊥yz平面。建立 如图5所示的空间坐标系,B点在xy、yz和xz平面内的投影分别为Bxy、Byz、Bxz。θ为转向器的空 间转向角;α为θ在xz平面内投影的竖弯角;β为θ在xy平面内投影的平弯角。由立体几何可 知, 5 CN 111581693 A 说 明 书 3/6 页 同时, 因A′Bxz=ByzB, (AA′)2 (A′B 2yz) =(AB 2yz) 故公式1转换为: (tanθ)2=(tanα)2 (tanβ)2 (2) 公式2反映了转向器弧线段的空间转向角θ与竖弯角α和平弯角β的关系。根据施工 图给出的转向器原始参数α和β,利用公式2即可计算出转向器弧线段的空间转向角θ。 (2)斜弯面与立面之间的旋转角γ的计算 转向器弧线段折线ABC所形成的面,先使其与xz面平行,且BC⊥yz面;然后将其沿 水平轴BC向面内或面外(y轴方向)整体旋转一定角度γ,即形成斜弯面,此时转向器弧线段 折线ABC为空间折线。 旋转角度γ可按照图6的立体几何关系进行计算。如图6所示,转向器弧线段所代 表的空间折线ABC,在xz平面内的投影为ABxzCxz,在yz平面内的投影为AByz,∠A'AByz为旋转 角γ。设AA'长度为b,A'Byz长度为a,A'Bxz长度为c,则有: 可得γ与α和β的关系为: tanγ=tanβ·cotα (4) 斜弯面与立面之间的旋转角的旋转方向取决于体外束的平面线形。一般向箱梁中 心线方向旋转取γ角为正,反之为负。 转向器实际制作时,因旋转角γ难以测量,可根据公式5将其转换为易测量和控制 的弧长参数Sz。 Sz=γ·πR弯管/180 (5) 式中,R弯管为转向器弧线段钢管的半径。 (3)转向器直线段长度的计算 参考图7,利用三角函数公式,可分别计算出转向器两端直线段长度L1和L2,见公 式6。 二、原始设计参数为斜弯面参数的情况 6 CN 111581693 A 说 明 书 4/6 页 当施工图中给出体外束的斜弯面大样及斜弯面与立面的关系时,转向器的原始设 计参数包括:规格、转向半径R、弧线段弧长Ss、斜弯面与立面的夹角α等,见图8示意。 (1)转向器弧线段实际空间转向角θ的计算 转向器的空间转向角θ可根据已知的空间转向半径R和弧线段弧长Ss,按公式7计 算得出。 θ=(180SS/πR) (7) (2)斜弯面与立面之间的旋转角γ的确定 根据图8所示的体外束斜弯面大样可知,转向器斜弯面与立面之间的旋转角γ,即 为束斜弯面与立面的夹角α',即: γ=α′ (8) γ角的正负号取值,一般向箱梁中心线方向旋转取为正,反之为负。旋转角对应的 弧长参数Sz可根据公式5计算得出。 (3)转向器直线段长度的计算 转向器两端的直线段长度,可根据公式6计算得出。 为保证斜弯转向的转向器的制造精度,采用空间旋转法对转向器进行设计和制 造,其原理为:将施工图中体外束转向处的平弯/竖弯或斜弯等原始空间参数,转换为二维 平面内的转向器加工参数和斜弯面与立面之间的旋转参数,并据此进行转向器的制造,最 终得到空间偏转的转向器。具体过程如下: (1)根据体外预应力束的竖弯/平弯参数或斜弯参数,计算出转向器弧线段的空间 转向角θ、斜弯面与立面之间的旋转角γ; (2)以施工图给出的转向半径R和计算出的空间转向角θ,在二维平面内制作转向 器外壳的弧线段; (3)将转向器外壳的弧线段向面内/面外旋转γ角(对应旋转弧长Sz)后,对转向器 外壳的直线段和弧线段进行组装焊接,并标识斜弯面和立面(定位安装面); (4)在转向器外壳内安装其余部件,制作成整体转向器并最终标识。 本发明的优点:根据空间旋转法原理,将体外束转向处的平弯/竖弯或斜弯等原始 空间参数,转换为二维平面内的转向器加工参数和旋转参数,并以此为基础制造,可提升转 向器的制造精度;同时,还可提高转向器的施工便利性和安装精度,确保体外束的线形和受 力状态满足设计和使用要求。 附图说明 图1本发明实施例中转向器的基本构造示意; 图2图1所示转向器基本构造的侧视图; 图3本发明的体外预应力束竖弯大样; 图4本发明的体外预应力束平弯大样; 图5本发明空间转向角θ与竖弯角α和平弯角β的关系; 图6本发明旋转角γ计算示意; 图7本发明直线段长度计算示意; 图8本发明体外束斜弯面大样; 7 CN 111581693 A 说 明 书 5/6 页 图中1导向板、2分丝板、3外壳、4填充料、5穿索管。